- •Методы разработки изделий

- •Содержание

- •Общие положения

- •Цели и задачи дисциплины

- •Место дисциплины в системе подготовки специалистов

- •1.3. Требования к знаниям и умениям специалиста.

- •Методические указания к изучению исциплины

- •Методические указания к выполнению курсовой работы

- •3.2. Содержание и объем проекта.

- •5. Конструирование и расчет.

- •5.1. Выбор двигателей для привода.

- •5.2 Выбор передаточного числа.

- •5. 3. Разбивка передаточного числа по ступеням.

- •5.4 Определение угловых скоростей вращения валов.

- •5.5 Определение крутящих моментов, передаваемых валами.

- •5.6 Расчет ступеней передаточного механизма на контактную прочность.

- •5.7. Расчет тихоходной ступени.

- •5.8. Расчет быстроходной ступени.

- •Геометрические параметры быстроходной ступени цилиндрического редуктора

- •5.9. Предварительный расчет валов и выбор подшипников.

- •Конструктивные размеры шестерни и колеса. Быстроходная ступень

- •Тихоходная ступень

- •5.10. Подбор и проверочный расчет шпонок.

- •5.11. Смазка и уплотнение подшипников.

- •6. Графическая часть работы.

- •6.1. Компоновка редуктора.

- •6.2. Сборочный чертеж редуктора.

- •6.3.Чертеж зубчатого колеса.

- •7. Рекомендации по подготовке к защите курсового проекта.

- •7.1. Общие сведения.

- •7.2. Вопросы для подготовки к защите курсового проекта.

- •8. Требования к оформлению разделов (глав), подразделов (параграфов), пунктов, подпунктов.

- •8.1. Требования к оформлению иллюстраций.

- •8.2. Требования к оформлению таблиц.

- •8.3. Требования к оформлению формул и уравнений.

- •8.4. Требования к оформлению ссылок.

- •8.5. Требования к оформлению использованной литературы.

- •8.6. Требования к оформлению приложений.

- •8.7. Требования к оформлению чертежей и схем.

- •Библиографический список Нормативно-правовые акты

- •Основная литература

- •Дополнительная литература

- •Приложения к курсовому проектированию

- •Передаточные числа и кпд передач и подшипников

- •1. Содержание дисциплины

- •Раздел 2. Разработка и обеспечение конструктивных свойств машин и механизмов.

- •Тема 2.1 Технические качества механизмов и машин.

- •Тема 2.2. Обеспечение и расчет прочностных свойств элементов машин.

- •Тема 2.3. Зубчатые передачи.

- •Тема 2.4. Детали вращения и их опоры.

- •1.3. Перечень тем лабораторных работ.

- •1.4. Задания для самостоятельной работы.

- •1.5. Требования к выполнению курсового проекта.

- •Пример оформления титульного листа курсового проекта

- •Методы разработки изделий

- •Санкт-Петербург

- •Примеры библиографических записей.

5.10. Подбор и проверочный расчет шпонок.

В редукторе шестерни, зубчатые и червячные колеса крепятся на валах с помощью шпонок, которые предназначены для соединения с валами зубчатых колес и для передачи крутящих моментов.

Наиболее часто применяются соединения с призматическими шпонками. Основные размеры шпонок и шпоночных пазов в соединениях с призматическими шпонками приводятся в приложении 11.

Длину шпонки выбирают из стандартного ряда так, чтобы она была меньше длины ступицы (на 5-10 мм). Проверка шпонки на смятие узких граней должна удовлетворять условию:

![]() ;

;

где

![]() -

передаваемый вращающий момент,

-

передаваемый вращающий момент,![]() ;

;

![]() ,

Н/мм2;

,

Н/мм2;

![]() -

диаметр вала в месте установки шпонки,

мм;

-

диаметр вала в месте установки шпонки,

мм;

![]() -

рабочая длина шпонки, где

-

рабочая длина шпонки, где

![]() -

ширина зубчатого колеса, мм;

-

ширина зубчатого колеса, мм;

Для шпонок с

плоскими торцами

![]() ;

при скругленных торцах

;

при скругленных торцах![]() мм,

где

мм,

где![]() -

ширина шпонки .

-

ширина шпонки .

Длина шпонок

![]() должна выбираться из ряда: 6; 8; 10; 12; 14;

16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100;

110; 125; 140; 160; 180; 200; 220.

должна выбираться из ряда: 6; 8; 10; 12; 14;

16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100;

110; 125; 140; 160; 180; 200; 220.

![]() - сечение шпонки,

мм;

- сечение шпонки,

мм;

![]() глубина

паза вала, мм.

глубина

паза вала, мм.

Если при проверке

![]() оказывается

значительно меньше

оказывается

значительно меньше![]() ,

то можно взять шпонку меньшего сечения

– как для вала предыдущего диапазона,

но обязательно повторить проверку ее

на смятие.

,

то можно взять шпонку меньшего сечения

– как для вала предыдущего диапазона,

но обязательно повторить проверку ее

на смятие.

Если же

![]() будет больше

будет больше![]() ,

то надо ставить две шпонки под углом

1800,

при проверке принимают, что каждая

шпонка передает половину нагрузки.

,

то надо ставить две шпонки под углом

1800,

при проверке принимают, что каждая

шпонка передает половину нагрузки.

Для передачи вращающих моментов на производстве наиболее часто применяются шпонки призматические со скругленными торцами по СТ СЭВ 189-75 (см. приложение 11):

Ведущий вал:

Диаметр вала под

шестерней

![]() мм.

мм.

Параметры шпонки

для данного диаметра по СТ СЭВ 189-75

![]()

![]() ,

,![]() ,

,

где

![]()

![]() мм,

мм,

Проверка шпонки

на смятие:

![]()

![]() Н/мм2,

Н/мм2,

где

![]() мм.

мм.

Промежуточный вал:

Диаметр вала под

зубчатым колесом

![]() мм.

мм.

Параметры шпонки

для данного диаметра по СТ СЭВ 189-75

![]()

![]() ,

,![]() мм,

мм,

где

![]()

![]() мм;

принимаем

мм;

принимаем![]() 50

мм.

50

мм.

Проверка шпонки

на смятие:

![]()

Н/мм2,

Н/мм2,

где

![]() мм

мм![]() надо ставить две шпонки под углом 1800.

При этом каждая шпонка передает половину

нагрузки:

надо ставить две шпонки под углом 1800.

При этом каждая шпонка передает половину

нагрузки:

![]() Н/мм2.

Н/мм2.

Диаметр вала под

шестерней

![]() мм.

мм.

Параметры шпонки

для данного диаметра по СТ СЭВ 189-75

![]()

![]() ,

,![]() мм,

мм,

где

![]()

![]() мм,

принимаем

мм,

принимаем![]() 110

мм.

110

мм.

Проверка шпонки

на смятие

![]()

![]() Н/мм2,

Н/мм2,

где

![]() мм.

мм.

Ведомый вал:

Диаметр вала под

зубчатым колесом

![]() мм.

мм.

Параметры шпонки

для данного диаметра по СТ СЭВ 289-75

![]()

![]() ,

,![]() 9

мм,

9

мм,

где

![]()

![]() мм;

принимаем

мм;

принимаем![]() 100

мм;

100

мм;![]() мм

мм

Проверка шпонки

на смятие:

![]()

![]() Н/мм2

Н/мм2![]() надо ставить две шпонки под углом 1800.

При этом каждая шпонка передает половину

нагрузки:

надо ставить две шпонки под углом 1800.

При этом каждая шпонка передает половину

нагрузки:

![]() Н/мм2.

Н/мм2.

5.11. Смазка и уплотнение подшипников.

Для смазки

подшипников качения применяют жидкие

масла и пластичные смазки. Первые легко

проникают в узкие зазоры, хорошо отводят

тепло от подшипника, вымывают из узла

продукты износа, но требуют более сложных

уплотнений. Пластичные (консистентные)

смазки надежно удерживаются в узле,

выдерживают высокие давления и ударные

нагрузки. Для выбор смазки служит

критерий

![]() ,

где

,

где![]() - внутренний диаметр подшипника, мм;

- внутренний диаметр подшипника, мм;![]() -

частота вращения, об/мин.

-

частота вращения, об/мин.

При

![]() 300000

300000![]() и централизованной смазке следует

применять жидкие масла. Пластичные

смазки рекомендуются при

и централизованной смазке следует

применять жидкие масла. Пластичные

смазки рекомендуются при![]() 300000

300000![]() ,

а также в труднодоступных узлах и

закрытых подшипниках, в которые смазку

закладывают при сборке на заводе.

,

а также в труднодоступных узлах и

закрытых подшипниках, в которые смазку

закладывают при сборке на заводе.

Способы смазки.

Для подачи в узел жидкой смазки применяют масляную ванну, капельные масленки, фитили, разбрызгивание, циркуляционную систему, масляный туман.

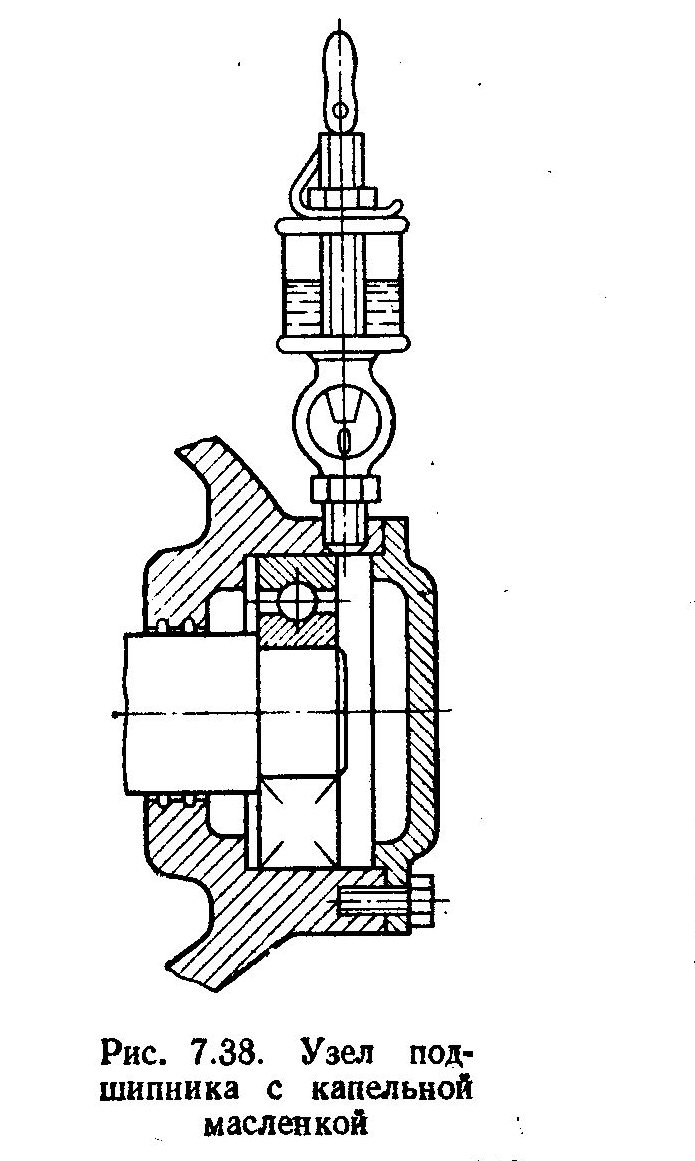

Масляная ванна

применяется

в узлах с горизонтальными валами,

изолированных от общей системы смазки.

Масло заливают в корпус подшипника

через масленку (рис. 10). При

![]() 3000

об/мин масло заливают до центра нижнего

ролика или шарика.

3000

об/мин масло заливают до центра нижнего

ролика или шарика.

|

Рис.10 Смазка подшипника с помощью

изолированной

масляной

ванны. |

Рис.11 Узел подшипника

с капельной

смазкой |

Капельные масленки (рис. 11) могут подавать масло в зависимости от условий эксплуатации в широком интервале – от нескольких капель в минуту до нескольких капель в час.

Фительная смазка

применяется

при

.

.

Смазка разбрызгиванием осуществляется от общей системы смазки: вращающиеся детали (диски, зубчатые колеса) подают масло в подшипники, однако при этом в них могут попадать продукты износа колес.

Циркуляционная

система смазки обеспечивает

непрерывную подачу масла в подшипники

под давлением с помощью форсунок;

применяют ее для тяжелонагруженных

валов при

![]() .

.

Смазка масляным туманом, распыляемым инжектором, рекомендуется для легконагруженных подшипников. Подшипники хорошо охлаждаются, расход смазки мал.

По способу подвода смазки к зацеплению различают картерную и циркуляционную смазки.

Картерная смазка

осуществляется окунанием зубчатых

колес в масло, заливаемое внутрь корпуса.

Эту смазку применяют при окружных

скоростях в зацеплении зубчатых передач

до

![]() .

При большей скорости масло сбрасывается

центробежной силой. При этом виде смазки

зубчатые колеса погружают в масло на

высоту зуба.

.

При большей скорости масло сбрасывается

центробежной силой. При этом виде смазки

зубчатые колеса погружают в масло на

высоту зуба.

В косозубых передачах масло выжимается зубьями в одну сторону. В том и другом случае для предотвращения обильного забрасывания масла в подшипники устанавливают маслозащитные кольца (рис.12).

Рис. 12 Мазеудерживающее кольцо, размеры

в мм:

Циркуляционная

смазка

применяется при окружной скорости

![]() .

Масло из картера или бака подается

насосом в места смазки по трубопроводу

через сопла (рис. 13, а) или при широких

колесах – через коллекторы (рис. 13,б).

.

Масло из картера или бака подается

насосом в места смазки по трубопроводу

через сопла (рис. 13, а) или при широких

колесах – через коллекторы (рис. 13,б).

Рис.13.Циркуляционная смазка.

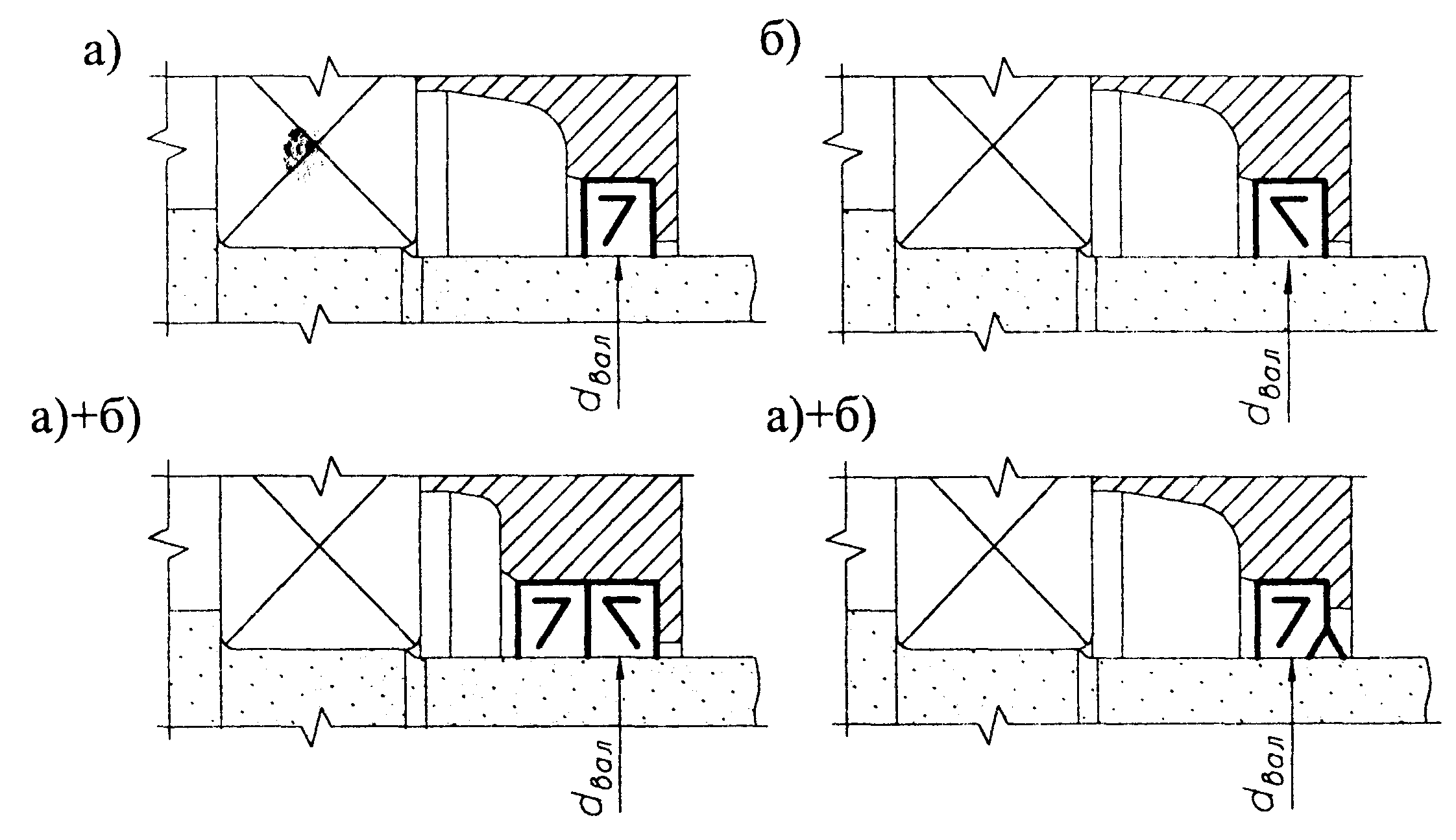

Уплотнения.

Для защиты подшипников от внешней среды и удержания смазки в опорных узлах служат уплотнительные устройства.

По принципу действия их можно разделить на группы:

-контактные;

-лабиринтные и щелевые.

К первой группе относят уплотнения войлочными или фетровыми кольцами и манжетные.

Рис. 14. Войлочные уплотнения

Перед установкой войлочного кольца их пропитывают горячим минеральным маслом (рис 14). Для уменьшения износа шейки поверхность ее полируют. Размеры войлочных уплотнений приведены в приложении 12.

Резиновые армированные манжеты изготавливаются двух типов (рис. 15):

Тип 1 – однокромочные;

Тип 2 – однокромочные с пыльником.

Манжеты типа 1 предназначаются для предотвращения вытекания уплотняемой среды.

Манжеты типа 2 предназначаются для предотвращения вытекания уплотняемой среды и защиты от проникновения в корпус пыли.

Манжеты типа 1 предназначены для предпочтительного применения во всех отраслях машиностроения. Манжеты типа 2 допускается применять в дополнение к типу 2 для автомобильной промышленности (см. рис. 15). Размеры резиновых армированных манжет представлены в приложении 13.

Рис.15 Типы конструкций резиновых манжет:

1 – резина; 2 – каркас; 3 - пружина

Контактные уплотнения хорошо защищают опорные узлы, но с увеличением окружной скорости шейки температура в зоне контакта возрастает и повышается их износ. Допускаемые значения скорости:

- для войлочных

колес – до

![]() м/с;

м/с;

- фетровых – до

![]() м/c;

м/c;

- манжетных – до

![]() м/с.

м/с.

В лабиринтных

и

щелевых уплотнениях

используют принцип гидравлического

затвора (рис. 16). Окружная скорость шейки

для лабиринтных уплотнений не лимитирована,

но на практике ограничивают

![]() м/с,

а для щелевых

м/с,

а для щелевых![]() м/c.

Не рекомендуется применять их в сильно

загрязненной среде. При установке зазоры

заполняют пластичной смазкой, пополняемой

при эксплуатации. При установке зазоры

заполняют пластичной смазкой, пополняемой

при эксплуатации (рис 16).

м/c.

Не рекомендуется применять их в сильно

загрязненной среде. При установке зазоры

заполняют пластичной смазкой, пополняемой

при эксплуатации. При установке зазоры

заполняют пластичной смазкой, пополняемой

при эксплуатации (рис 16).

Рис. 16. Уплотнения лабиринтные

Таблица 8

Зазор в лабиринтах уплотнений

|

|

10…48 |

50…84 |

85…110 |

|

Зазор в

лабиринтах

|

0,2 |

0,3 |

0,4 |

|

Зазор

| |||

Решаем вопрос о

смазке для нашего варианта. Т.к.

![]() ,

то применяется пластичная смазка,

которую закладывают при сборке на

заводе. Т.к. рассчитанные выше окружные

скорости колес в тихоходной ступени:

,

то применяется пластичная смазка,

которую закладывают при сборке на

заводе. Т.к. рассчитанные выше окружные

скорости колес в тихоходной ступени:![]() ;

а в быстроходной ступени

;

а в быстроходной ступени![]() ,

что меньше

,

что меньше![]() ,

то зубчатые зацепления смазывают

окунанием зубчатых колес в масляную

ванну (картерная смазка), подшипники –

тем же маслом за счет его разбрызгивания.

Для предотвращения вытекания смазки

внутрь корпуса и вымывания пластичной

смазки жидким маслом из зоны зацепления

устанавливаем мазеудерживающие кольца

(рис. 17). Их ширина определяет размер

,

то зубчатые зацепления смазывают

окунанием зубчатых колес в масляную

ванну (картерная смазка), подшипники –

тем же маслом за счет его разбрызгивания.

Для предотвращения вытекания смазки

внутрь корпуса и вымывания пластичной

смазки жидким маслом из зоны зацепления

устанавливаем мазеудерживающие кольца

(рис. 17). Их ширина определяет размер![]() мм.

мм.

Рис. 17 Уплотнение мазеудерживающим

кольцом

Для защиты подшипников от внешней среды и удержания смазки в опорных узлах применяем уплотнительные устройства лабиринтного типа (чтобы повысить их износостойкость).