- •Нормирование точности геометрических параметров изделий

- •Санкт-Петербург

- •Содержание

- •Введение

- •Практическое занятие № 1

- •2.2. Определение и виды посадок

- •Определения типов посадок, примеры и параметры

- •2.3. Основные принципы построения есдп

- •Закон изменения величины допусков

- •Значения единицы допуска

- •3. Квалитеты

- •Допуски для номинальных размеров от 1 до 500 мм

- •4. Положение основных отклонений отверстий и валов относительно нулевой линии

- •Значения основных отклонений валов, мкм (верхние отклонения со знаком «–»)

- •Значения основных отклонений отверстий, мкм (верхние отклонения)

- •Значения основных отклонений отверстий, мкм (верхние отклонения со знаком «–»)

- •Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм

- •3. Методика выполнения работы

- •3.1. Определение основных отклонений

- •3.1.1. Определение основных отклонений валов

- •Варианты заданий по расчету предельных зазоров и натягов в посадках

- •3.1.2. Определение основных отклонений отверстий

- •3.2. Расчет предельных зазоров и натягов по известным посадкам

- •3.3. Определение посадки по известным зазорам и натягам

- •Варианты заданий по определению посадок по известным предельным зазорам и натягам

- •3.4. Содержание отчета

- •Практическое занятие № 2

- •3.2. Содержание отчета

- •3.2. Содержание отчета

- •Предельные калибры

- •2.2. Допуски гладких калибров.

- •2.3.Расчет номинальных размеров калибров

- •3. Методика выполнения работы

- •2.2. Основные соотношения размерных цепей

- •2.3. Пример расчета размерных цепей методом полной взаимозаменяемости

- •Результаты расчета размерной цепи методом полной взаимозаменяемости

- •3. Методика выполнения работы

- •Значение коэффициента риска и процента р

- •2.2. Пример расчета размерных цепей вероятностным методом.

- •Результаты расчета размерной цепи вероятностным методом

- •3. Методика выполнения работы

- •Предельные отклонения ширины шариковых и роликовых радиальных и шариковых радиально-упорных подшипников в, мкм

- •Предельные отклонения ширины внутренних колец роликовых конических подшипников в, мкм

- •Предельные отклонения ширины монтажной высоты роликовых конических подшипников т, мкм

- •Результаты расчета размерной цепи методом пригонки

- •3. Методика выполнения работы

- •3. Методика выполнения работы

- •Основные определения параметров резьбы

- •Основные параметры метрических резьб

- •2.2. Нормирование точности метрических резьб при посадках с зазором

- •Степени точности и основные отклонения метрических резьб

- •Поля допусков метрической резьбы для посадок с зазором

- •Допуски наружных диаметров болтов и внутренних диаметров гаек

- •Основные отклонения диаметров болтов и гаек

- •Допуски среднего диаметра болтов и гаек

- •Примеры обозначения метрической резьбы на чертежах

- •2.3. Нормирование точности метрических резьб при посадках с натягом

- •Основные отклонения и степени точности резьбы

- •Поля допусков и посадки для метрических резьб с натягом

- •Основные отклонения наружного и среднего диаметров наружной резьбы и внутреннего диаметра внутренней резьбы

- •Числовые значения допусков среднего диаметра наружной и внутренней резьбы

- •2.4. Нормирование точности метрических резьб при переходных посадках

- •Основные отклонения и степени точности резьбы

- •Поля допусков и переходные посадки для метрических резьб

- •Значения основных отклонений среднего диаметра наружной резьбы

- •3. Методика выполнения работы

- •Размеры шпонок и шпоночных пазов

- •Виды шпоночных соединений и соответствующие им схемы расположения рекомендуемой посадки

- •Предельные отклонения на глубину пазов с призматическими шпонками

- •2.2. Обозначение шпонок на чертежах.

- •Основные параметры шлицевого соединения и условные обозначения в зависимости от вида центрирования

- •Центрирование по наружному диаметру

- •Центрирование по внутреннему диаметру

- •Центрирование по боковым сторонам зубьев

- •Примеры выбора посадок шлицевых соединений с прямобочным профилем зуба

- •Допуск симметричности в диаметральном выражении по отношению к оси симметрии центрирующего элемента

- •2.2. Нормирование точности эвольвентных шлицевых соединений

- •Шлицевые эвольвентные соединения при разных способах центрирования

- •Обозначения и зависимости геометрических параметров шлицевых эвольвентных соединений

- •Поля допусков ширины впадины втулки и толщины зуба вала s

- •Допуски ширины впадины втулки е и толщины зуба вала s и рекомендуемые предельные значения радиального биения Fr

- •Основные (суммарные) отклонения толщины зуба вала

- •Примеры выбора посадок шлицевых соединений с эвольвентным профилем зуба

- •3. Методика выполнения работы

- •3.1. Последовательность этапов работы

- •3.2. Содержание отчета

- •Библиографический список

Допуски для номинальных размеров от 1 до 500 мм

|

Номинальные размеры, мм |

Квалитеты | ||||||||||||||

|

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 | ||||||

|

Обозначения допусков | |||||||||||||||

|

IT5 |

IT6 |

IT7 |

IT8 |

IT9 |

IT10 |

IT11 |

IT12 |

IT13 |

IT14 | ||||||

|

Допуски, мкм |

Допуски, мм | ||||||||||||||

|

До 3 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

0,1 |

0,14 |

0,25 | |||||

|

Св. 3 до 6 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

0,12 |

0,18 |

0,3 | |||||

|

Св. 6 до 10 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

0,15 |

0,22 |

0,36 | |||||

|

Св. 10 до 18 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

0,18 |

0,27 |

0,43 | |||||

|

Св. 18 до 30 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

0,21 |

0,33 |

0,52 | |||||

|

Св. 30 до 50 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

0,25 |

0,39 |

0,62 | |||||

|

Св. 50 до 80 |

13 |

19 |

30 |

46 |

74 |

120 |

190 |

0,3 |

0,46 |

0,74 | |||||

|

Св. 80 до 120 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

0,35 |

0,54 |

0,87 | |||||

|

Св. 120 до 180 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

0,4 |

0,63 |

10 | |||||

|

Св. 180 до 250 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

0,46 |

0,72 |

1,15 | |||||

|

Св. 250 до 315 |

23 |

32 |

52 |

81 |

130 |

210 |

320 |

0,52 |

0,81 |

1,3 | |||||

|

Св. 315 до 400 |

25 |

36 |

57 |

89 |

140 |

230 |

360 |

0,57 |

0,89 |

1,4 | |||||

|

Св. 400 до 500 |

27 |

40 |

63 |

97 |

155 |

250 |

400 |

0,63 |

0,97 |

1,55 | |||||

4. Положение основных отклонений отверстий и валов относительно нулевой линии

Для отверстий и валов установлены положения допусков относительно нулевой линии. Они определяются величиной квалитета и основным отклонением.

Основные отклонения отверстий обозначаются заглавными буквами (A, B, C, D, E, F и др.), а вала – строчными буквами (a, b, c, d, e, f и др.) латинского алфавита.

С хема

расположения и обозначения для образования

посадок основных отклонений отверстий

и валов показана на рис. 5.

хема

расположения и обозначения для образования

посадок основных отклонений отверстий

и валов показана на рис. 5.

|

|

11 |

11 |

11 |

11 |

|

|

|

11 |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

10 |

|

10 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

9 |

9 |

9 |

|

9 |

9 |

|

|

|

|

|

|

|

|

|

9 |

|

9 |

|

|

|

|

8 |

8 |

8 |

|

8 |

8 |

|

|

|

|

|

|

|

8 |

|

8 |

|

8 | |

|

|

B |

|

7 |

|

7 |

7 |

7 |

7 |

7 |

7 |

7 |

|

|

7 |

|

7 |

|

x |

z | ||

|

|

|

|

|

6 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

|

v |

y |

| ||||

|

|

C |

|

|

|

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

|

u |

|

| ||||

|

|

|

|

|

|

4 |

4 |

4 |

4 |

4 |

|

|

|

t |

|

|

| |||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s |

|

|

|

| |||

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

| ||

|

|

|

|

|

E |

|

|

|

|

|

|

|

p |

|

|

|

|

|

| |||

|

|

|

|

|

|

F |

|

|

|

|

|

n |

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

G |

js, Js

|

|

m |

|

|

|

|

|

|

|

| ||||

|

|

|

| |||||||||||||||||||

|

+ |

|

|

|

|

|

|

H |

k |

|

|

|

|

|

|

|

|

|

| |||

|

|

| ||||||||||||||||||||

|

– |

|

|

|

|

|

|

|

h |

K |

|

|

|

|

|

|

|

|

|

|

| |

|

g |

M | ||||||||||||||||||||

|

|

|

|

|

|

|

f |

|

|

|

N |

|

|

|

|

|

|

|

|

| ||

|

|

P | ||||||||||||||||||||

|

|

|

|

|

|

e |

|

|

|

|

|

R |

|

|

|

|

|

|

| |||

|

|

|

|

|

d |

|

|

|

|

|

|

|

S |

|

|

|

|

|

| |||

|

|

|

|

c |

|

|

4 |

4 |

|

|

|

|

|

T |

|

|

|

|

| |||

|

|

|

|

|

|

|

5 |

5 |

5 |

5 |

5 |

5 |

|

|

U |

|

|

|

| |||

|

|

|

b |

|

|

|

6 |

6 |

6 |

6 |

6 |

6 |

6 |

6 |

|

|

V |

|

|

| ||

|

|

|

|

7 |

7 |

|

7 |

7 |

7 |

7 |

7 |

7 |

7 |

7 |

7 |

X |

|

| ||||

|

|

a |

|

8 |

8 |

8 |

8 |

|

8 |

8 |

8 |

8 |

8 |

|

|

|

|

8 |

|

| ||

|

|

|

|

9 |

9 |

9 |

|

9 |

9 |

|

|

|

|

|

|

|

|

|

Y |

| ||

|

|

|

|

|

10 |

|

|

|

10 |

10 |

|

|

|

|

|

|

|

|

|

|

| |

|

|

11 |

11 |

11 |

1 |

|

|

|

1 |

11 |

|

|

|

|

|

|

|

|

|

|

|

Z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5. Схема расположения и обозначения основных отклонений отверстий и валов

Установлено всего 26 полей допусков предпочтительного применения: 10 – у отверстий и 16 – у валов и рекомендуемого применения: 56 – у валов и 46 – у отверстий.

Цифрами на схеме указаны квалитеты, рекомендуемые для образования полей допусков, а в кружочки обведены номера квалитетов предпочтительного применения для данного поля допуска.

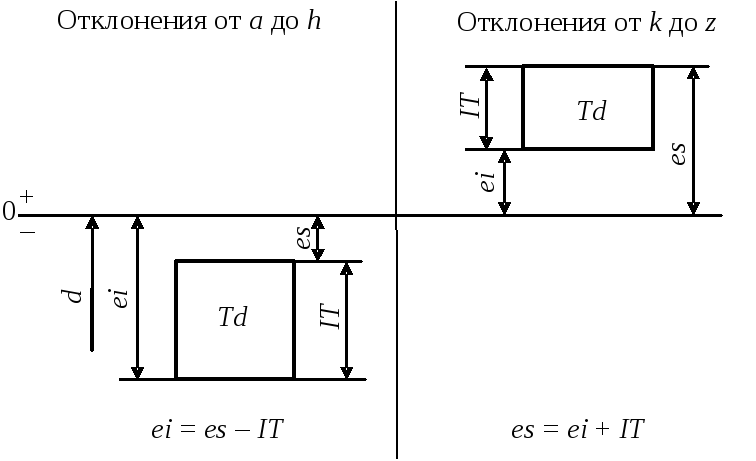

Числовые значения основных отклонений валов приведены в табл. 8 и 9. Второе отклонение поля допуска вала определяется из основного отклонения и допуска IT (рис. 6).

Числовые значения основных отклонений отверстий приведены в таблицах 10, 11 и 12. Второе отклонение поля допуска отверстия определяется из основного отклонения и допуска IT (рис. 7).

Рис.6. Схемы полей допусков валов

Рис. 7. Схемы полей допусков отверстий

Общее правило для определения основных отклонений

EI = –еs – для отверстий с основным отклонением от A до H;

ES= –ei – для отверстий с основным отклонением от Js до Z.

Данное правило действительно для всех отклонений, за исключением:

отклонений, на которые распространяется специальное правило;

отверстий от N9 до N16 для размеров свыше 3 до 500 мм, у которых основное отклонение равно нулю.

Специальное правило:

ES = –ei + ,

где – разность ITn – ITn–1 между допуском рассматриваемого квалитета ITn и допуском ближайшего более точного квалитета ITn–1.

Настоящее правило действительно для интервалов размеров свыше 3 до 500 мм:

для отверстий с основными отклонениями K, M, N до 8-го квалитета включительно;

для отверстий с основными отклонениями от P до Z до 7-го квалитета включительно.

Примечание: Указанные правила сформулированы на основе следующих принципов:

1 – общее правило – основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала того же буквенного обозначения;

2 – специальное правило – основное отклонение отверстия должно быть таким, чтобы две соответствующие посадки в системе отверстия и системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета, обеспечивали идентичные зазоры или натяги.

Пример:

в посадках 50H7/p6 и 50P7/h6 максимальный и минимальный натяги должны быть равны. Для этой цели основное отклонение отверстия P7 смещено вверх относительно основного отклонения вала p6 на величину = IT7 – IT6 (рис. 8).

Предпочтительные поля допусков определены на основе обобщения опыта промышленности. Их использование обеспечивает сокращение номенклатуры и централизацию выпуска режущего, мерительного инструмента и другой технологической оснастки.

Комбинируя поля допусков отверстия и вала, можно получить различные посадки.

Но ЕСДП рекомендует использовать посадки в системе отверстия или в системе вала. В табл. 13 приведены посадки предпочтительного применения в системе отверстия. Предпочтительные посадки указаны в квадратах серого цвета.

Посадка

обозначается дробью, в числителе которой

указывается обозначение поля допуска

отверстия, а в знаменателе – обозначение

поля допуска вала, например, H7/g6

или

![]() .

.

Обозначение

посадки указывается после ее номинального

размера, например, 40H7/g6

или

.

.

Рис. 8. Схемы полей допусков отверстий и валов в посадках 50 H7/p6 и 60 P7/h6

Таблица 8

1

1 1

1