- •Г.Н. Зайцев, т.А. Макарова основы взаимозаменяемости

- •Санкт-Петербург

- •Введение

- •Глава 1. Основные сведения о взаимозаменяемости изделий

- •1.1. Определение и основные виды взаимозаменяемости

- •1.2. Экономическая целесообразность взаимозаменяемого производства

- •Контрольные вопросы к главе 1

- •Глава 2. Единая система допусков и посадок гладких соединений

- •2.1. Термины и определения единой системы допусков и посадок (есдп)

- •Основные определения понятия «размер»

- •Основные ряды нормальных линейных размеров

- •Основные определения понятия «отклонение» и формулы для нахождения отклонений размеров деталей

- •2.2. Определение и виды посадок

- •Определения типов посадок и схемы расположения их полей допусков

- •Примеры типов посадок

- •2.3. Посадки в системах отверстия и вала

- •2.4. Основные принципы построения есдп

- •2. Градация интервалов размеров и единица допуска

- •Закон изменения величины допусков

- •Значения единицы допуска

- •3. Квалитеты

- •Допуски для номинальных размеров от 1 до 500 мм

- •4. Положение основных отклонений отверстий и валов относительно нулевой линии

- •Значения основных отклонений валов, мкм (верхние отклонения со знаком «–»)

- •Значения основных отклонений отверстий, мкм (верхние отклонения)

- •Значения основных отклонений отверстий, мкм (верхние отклонения со знаком «–»)

- •Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм

- •2.5. Примеры применения предпочтительных посадок в системе отверстия

- •2.6. Примеры образования посадок в системе есдп

- •2.7. Обозначения посадок на чертежах

- •2.8. Предельные отклонения размеров с неуказанными допусками

- •Предельные отклонения линейных размеров

- •Предельные отклонения размеров притупленных кромок

- •Предельные отклонения угловых размеров

- •Дополнительные варианты указаний предельных отклонений

- •Контрольные вопросы к главе 2

- •Глава 3. Нормирование точности формы и расположения поверхностей деталей

- •3.1. Основные понятия и определения точности формы и расположения поверхностей деталей

- •Прилегающие элементы

- •Основные понятия « расположения» поверхностей

- •3.2. Отклонения и допуски формы

- •Виды допусков формы

- •Частные виды отклонения от круглости

- •Частные виды отклонения профиля продольного сечения

- •3.3. Отклонения и допуски расположения поверхностей

- •Допуски плоскостности и прямолинейности

- •Допуски цилиндричности, круглости, профиля продольного сечения

- •Виды допусков взаимного расположения

- •3.4. Суммарные допуски и отклонения формы и расположения

- •Виды суммарных допусков

- •3.5. Зависимые и независимые допуски

- •Допуски параллельности, перпендикулярности, торцового биения

- •Допуски радиального биения, соосности, симметричности, пересечения осей в диаметральном выражении

- •3.6. Указание допусков формы и расположения поверхностей на чертежах

- •3.7. Влияние отклонений формы и расположения поверхностей на качество изделий

- •3.8. Неуказанные допуски формы и расположения поверхностей

- •Контрольные вопросы к главе 3

- •Глава 4. Нормирование требований к шероховатости поверхности

- •4.1. Понятие о качестве поверхности деталей машин

- •4.2. Параметры для нормирования шероховатости поверхности

- •Количественные параметры шероховатости

- •Предпочтительные значения параметров Rz и Ra ,мкм

- •Соотношение параметров Ra, Rz и базовой длины l

- •Средний шаг неровностей профиля Sm и средний шаг местных выступов профиля s, мм

- •Тип направления неровностей шероховатости

- •4.3. Нанесение обозначений шероховатости поверхности на чертежах изделий

- •Примеры применения знаков шероховатостей

- •Примеры обозначения шероховатости в правом верхнем углу чертежа

- •4.4. Способы назначения шероховатости поверхности

- •Числовые значения параметров шероховатости

- •Шероховатость поверхности под подшипники качения

- •Контрольные вопросы к главе 4

- •Глава 5. Нормирование точности подшипников качения

- •5.1. Система допусков и посадок подшипников качения

- •Основные определения понятий “Диаметр отверстия” и “Наружный диаметр” подшипников

- •Подшипники радиальные и радиально-упорные

- •5.2. Требования к подшипниковым узлам

- •Контрольные вопросы к главе 5

- •Глава 6. Взаимозаменяемость гладких калибров

- •6.1. Общие сведения о калибрах

- •6.2. Допуски гладких калибров

- •6.3. Расчет номинальных размеров калибров

- •6.4. Особенности контроля с помощью калибров и показатели качества

- •Контрольные вопросы к главе 6

- •Глава 7. Нормирование точности угловых размеров и конусов

- •7.1. Нормальные и специальные углы и конусности

- •7.2. Нормирование точности угловых размеров

- •Схемы определения допусков углов

- •Допуски углов

- •Предельные отклонения инструментальных конусов

- •7.3. Обозначение конусности на чертежах

- •1. Нанесение размеров

- •2. Нанесение предельных отклонений размеров и посадок конусов

- •Контрольные вопросы к главе 7

- •Глава 8. Расчет допусков размеров, входящих в размерные цепи

- •8.1. Термины и определения размерных цепей

- •8.2. Классификация размерных цепей

- •8.3. Основные соотношения размерных цепей

- •8.4. Выбор метода достижения заданной точности замыкающего звена

- •8.5. Расчет размерных цепей методом полной взаимозаменяемости

- •Предельные отклонения ширины шариковых и роликовых радиальных и шариковых радиально-упорных подшипников в, мкм

- •Предельные отклонения ширины внутренних колец роликовых конических подшипников в, мкм

- •Предельные отклонения монтажной высоты роликовых

- •Значения допусков звеньев по расчетным квалитетам в мкм

- •8.6. Расчет размерных цепей методом неполной взаимозаменяемости

- •Значение коэффициента риска и процента р

- •Результаты расчета размерной цепи вероятностным методом

- •8.7. Расчет размерных цепей методом пригонки

- •Результаты расчета размерной цепи методом пригонки

- •8.8. Расчет размерных цепей методом регулирования

- •Результаты расчета размерной цепи методом регулирования

- •8.9. Расчет размерных цепей методом групповой взаимозаменяемости

- •Предельные размеры групп сортировки

- •Контрольные вопросы к главе 8

- •Глава 9. Взаимозаменяемость резьбовых соединений

- •9.1. Общие сведения о резьбовых соединениях

- •9.2. Основные параметры метрических резьб

- •Основные определения параметров резьбы

- •Основные параметры метрических резьб

- •9.3. Общие принципы нормирования точности цилиндрических резьб

- •9.4. Нормирование точности метрических резьб при посадках с зазором

- •Степени точности и основные отклонения метрических резьб

- •Поля допусков метрической резьбы для посадок с зазором

- •Основные отклонения диаметров болтов и гаек

- •Допуски среднего диаметра болтов и гаек

- •Допуски наружных диаметров болтов и внутренних диаметров гаек

- •Примеры обозначения метрической резьбы на чертежах

- •9.5. Нормирование точности метрических резьб при посадках с натягом

- •Основные отклонения и степени точности резьбы

- •Поля допусков и посадки для метрических резьб с натягом

- •Основные отклонения наружного и среднего диаметров наружной резьбы и внутреннего диаметра внутренней резьбы

- •Числовые значения допусков среднего диаметра наружной и внутренней резьбы

- •9.6. Нормирование точности метрических резьб при переходных посадках

- •Основные отклонения и степени точности резьбы

- •Поля допусков и переходные посадки для метрических резьб

- •Значения основных отклонений среднего диаметра наружной резьбы

- •Контрольные вопросы к главе 9

- •Глава 10. Взаимозаменяемость шпоночных и шлицевых соединений

- •10.1. Нормирование точности шпоночных соединений с призматическими шпонками. Обозначение на чертежах

- •Размеры шпонок и шпоночных пазов

- •Поля допусков по ширине шпонки в зависимости от вида соединений

- •Виды шпоночных соединений и соответствующие им схемы расположения рекомендуемой посадки

- •Предельные отклонения на глубину пазов с призматическими шпонками

- •10.2. Нормирование точности прямобочных шлицевых соединений. Обозначение на чертежах

- •Основные параметры шлицевого соединения и условные обозначения в зависимости от вида центрирования

- •Центрирование по наружному диаметру

- •Центрирование по внутреннему диаметру

- •Центрирование по боковым сторонам зубьев

- •Примеры выбора посадок шлицевых соединений с прямобочным профилем зуба

- •Допуск симметричности в диаметральном выражении по отношению к оси симметрии центрирующего элемента

- •10.3. Нормирование точности эвольвентных шлицевых соединений обозначение на чертежах

- •Шлицевые эвольвентные соединения при разных способах центрирования

- •Обозначения и зависимости геометрических параметров шлицевых эвольвентных соединений

- •Поля допусков ширины впадины втулки и толщины зуба вала s

- •Допуски ширины впадины втулки е и толщины зуба вала s и рекомендуемые предельные значения радиального биения Fr

- •Основные (суммарные) отклонения толщины зуба вала

- •Примеры выбора посадок шлицевых соединений с эвольвентным профилем зуба

- •Контрольные вопросы к главе 10

- •Глава11. Взаимозаменяемость зубчатых передач

- •11.1. Основные эксплуатационные и точностные требования к зубчатым передачам

- •Основные геометрические параметры прямозубых зубчатых колес

- •11.2. Нормы кинематической точности цилиндрических зубчатых колес и передач

- •Показатели кинематической точности

- •11.3. Нормы плавности работы цилиндрических зубчатых колес и передач

- •Показатели плавности работы зубчатых колес

- •11.4. Нормы контакта зубьев зубчатых колес в передаче

- •Нормы контакта зубьев

- •Значения коэффициента

- •11.5. Нормы бокового зазора

- •Показатели бокового зазора

- •11.6. Условное обозначение требований к точности

- •Контрольные вопросы к главе 11

- •Библиографический список

- •Содержание

- •Глава 1. Основные сведения о взаимозаменяемости изделий 5

- •Глава 2. Единая система допусков и посадок гладких соединений 15

- •Глава 3. Нормирование точности формы и 69

- •Глава 4. Нормирование требований к 120

- •Глава 9. Взаимозаменяемость резьбовых соединений 250

- •Глава 10. Взаимозаменяемость шпоночных 284

- •Глава11. Взаимозаменяемость зубчатых передач 314

6.3. Расчет номинальных размеров калибров

Номинальными называют предельные размеры калибра, по которым изготавливают новый калибр. Для определения этих размеров на чертеже скобы проставляют наименьший размер с положительным отклонением; а для пробки – их наибольший размер с отрицательным отклонением. Таким образом, отклонение на чертеже проставляется в «тело» калибра, что обеспечивает максимум металла на изготовление и большую вероятность получения годных калибров. Номинальные размеры калибров определяют по формулам, приведенным в табл. 6.1, а численные значения допусков калибров – на основании табл. 6.2.

Пример:

Операция: контроль диаметров вала и корпусной детали 60Н7/h6.

Рассчитать и построить схемы полей допусков для размеров контролируемых поверхностей: вала и отверстия, а так же номинальных размеров калибра-пробки и калибра-скобы. Выполнить эскизы рабочих калибров для контроля размеров отверстия и вала, проставить номинальные размеры с допусками и маркировку калибров.

Решение:

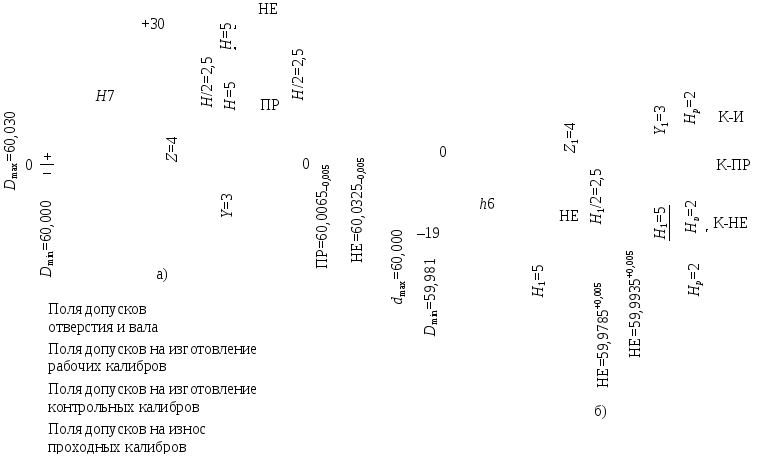

1. Определяем номинальные размеры калибров-пробок для отверстия диаметром D=60 мм с полем допуска Н7. По табл. 2.8 допуск основного отверстия: IT7=30 мкм. Следовательно, Dmax=60,030 мм; Dmin=60,000 мм. По табл. 6.2 находим допуски и предельные отклонения калибров для IT7 в интервале 50…80 мм: Н=5 мкм; Z=4 мкм; у=3 мкм. По этим данным строим схему расположения полей допусков калибра-пробки (рис. 6.7,а).

Наибольший размер нового проходного калибра-пробки:

![]() мм

мм

Размер калибра-пробки ПР, проставляемый на чертеже, при допуске на изготовление Н=5 мкм равен 60,0065-0,005.

Номинальные размеры: наибольший 60,0065 мм, наименьший 60,0015 мм.

Наименьший размер изношенного проходного калибра-пробки при допуске на износ у=3 мкм равен

![]() мм.

мм.

Наибольший размер нового непроходного калибра-пробки

![]() мм.

мм.

Размер калибра-пробки НЕ, проставляемый на чертеже, равен 60,0325-0,005. Номинальные размеры: наибольший 60,0325 мм; наименьший 60,0275 мм (рис. 6.8,а).

2. Определяем номинальные размеры калибров-скоб для вала диаметром d=60 мм с полем допуска h6.

Допуск основного вала равен: IT6=19 мкм. Следовательно,

dmax=60,000 мм; dmin=59,981 мм.

Из табл. 6.2 находим для расчета калибра: Н1=5 мкм; Z1=4 мкм; Y1=3 мкм; Нр=2 мкм. По этим данным строим схему расположения полей допуска калибра-скобы (рис. 6.7,б).

Наименьший размер проходной новой калибра-скобы

![]() мм

мм

Размер калибра-скобы ПР, проставляемый на чертеже, при допуске на изготовление Н1=5 мкм равен 59, 9935+0,005. Номинальные размеры: наименьший 59,9935 мм; наибольший 59,9985 мм. Наибольший размер изношенного калибра-скобы при допуске на износ Y1=3 мкм равен:

![]() мм.

мм.

Наименьший размер непроходной калибра-скобы

![]() мм.

мм.

Размер калибра-скобы НЕ, проставляемом на чертеже, 59,9785+0,003. Номинальные: наименьший 59,9785 мм; наибольший 59,9935 мм (рис. 6.8,б).

Таблица 6.1

Формулы для вычисления номинальных размеров калибров

|

Калибр |

Номинальный размер изделия, мм | ||||||||

|

До 180 |

Св. 180 до 500 | ||||||||

|

Рабочий калибр |

Контрольный калибр |

Рабочий калибр |

Контрольный калибр | ||||||

|

Размер |

Допуск |

Размер |

Допуск |

Размер |

Допуск |

Размер |

Допуск | ||

|

Для отверстия |

Проходная сторона новая |

|

Н/2 |

– |

– |

|

Н/2 или Нs/2 |

– |

– |

|

Проходная сторона изношенная |

|

– |

– |

– |

|

– |

– |

– | |

|

Непроходная сторона |

|

Н/2 или Нs/2 |

– |

– |

|

Н/2 или Нs/2 |

– |

– | |

|

Для вала |

Проходная сторона новая |

|

Н1/2 |

|

Нp/2 |

|

Н1/2 |

|

Нp/2 |

|

Проходная сторона изношенная |

|

– |

|

Нp/2 |

|

– |

|

Нp/2 | |

|

Непроходная сторона |

|

Н1/2 |

|

Нp/2 |

|

Н1/2 |

|

Нp/2 | |

Таблица 6.2

Допуски и отклонения калибров, мкм

|

Квалитет допусков изделий |

Обозначение |

Интервалы размеров, мм |

Допуски на форму калибра | |||||||

|

Св. 10 до 18 |

Св. 18 до 30 |

Св. 30 до 50 |

Св. 50 до 80 |

Св. 80 до 120 |

Св. 120 до 180 |

Св. 180 до 250 |

Св. 250 до 315 | |||

|

6 |

Z Y a, a1 Z1 Y1 H, Hs H1 Hp |

2 1,5 0 2,5 2 2 3 1,2 |

2 1,5 0 3 3 2,5 4 1,5 |

2,5 2 0 3,5 3 2,5 4 1,5 |

2,5 2 0 4 3 3 5 2 |

3 3 0 5 4 4 6 2,5 |

4 3 0 6 4 5 8 3,5 |

5 4 2 7 5 7 10 4,5 |

6 5 3 8 6 8 12 6 |

IT1 IT2 IT1 |

|

7 |

Z, Z1 Y, Y1 a, a1 H, H1 Hs Hp |

2,5 2 0 3 2 1,2 |

3 3 0 4 2,5 1,5 |

3,5 3 0 4 2,5 1,5 |

4 3 0 5 3 2 |

5 4 0 6 4 2,5 |

6 4 0 8 5 3,5 |

7 6 3 10 7 4,5 |

8 7 4 12 8 6 |

IT2 IT1 IT1 |

|

8 |

Z, Z1 Y, Y1 a, a1 H H1 Hs, Hp |

4 4 0 3 5 2 |

5 4 0 4 6 2,5 |

6 5 0 4 7 2,5 |

7 5 0 5 8 3 |

8 6 0 6 10 4 |

9 6 0 8 12 5 |

12 7 4 10 14 7 |

14 9 6 12 16 8 |

IT2 IT3 IT1 |

|

9 |

Z, Z1 Y, Y1 a, a1 H H1 Hs, Hp |

8 0 0 3 5 2 |

9 0 0 4 6 2,5 |

11 0 0 4 7 2,5 |

13 0 0 5 8 3 |

15 0 0 6 10 4 |

18 0 0 8 12 5 |

21 0 4 10 14 7 |

24 0 6 12 16 8 |

IT2 IT3 IT1 |

|

Примечания: 1. Числовые значения стандартных допусков – по ГОСТ 25347-82. 2. Исполнительные размеры рабочих калибров – по ГОСТ 21401-75. Таблица приведена в сокращении. | ||||||||||

Рис. 6.7. Схемы расположения полей допусков калибров-пробок (а), калибров-скоб (б)

Рис. 6.8. Схема рабочих эскизов калибра-пробки (а) и калибра-скобы (б)