- •Нормирование точности геометрических параметров изделий

- •Санкт-Петербург

- •Содержание

- •Введение

- •Практическое занятие № 1

- •2.2. Определение и виды посадок

- •Определения типов посадок, примеры и параметры

- •2.3. Основные принципы построения есдп

- •Закон изменения величины допусков

- •Значения единицы допуска

- •3. Квалитеты

- •Допуски для номинальных размеров от 1 до 500 мм

- •4. Положение основных отклонений отверстий и валов относительно нулевой линии

- •Значения основных отклонений валов, мкм (верхние отклонения со знаком «–»)

- •Значения основных отклонений отверстий, мкм (верхние отклонения)

- •Значения основных отклонений отверстий, мкм (верхние отклонения со знаком «–»)

- •Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм

- •3. Методика выполнения работы

- •3.1. Определение основных отклонений

- •3.1.1. Определение основных отклонений валов

- •Варианты заданий по расчету предельных зазоров и натягов в посадках

- •3.1.2. Определение основных отклонений отверстий

- •3.2. Расчет предельных зазоров и натягов по известным посадкам

- •3.3. Определение посадки по известным зазорам и натягам

- •Варианты заданий по определению посадок по известным предельным зазорам и натягам

- •3.4. Содержание отчета

- •Практическое занятие № 2

- •3.2. Содержание отчета

- •3.2. Содержание отчета

- •Предельные калибры

- •2.2. Допуски гладких калибров.

- •2.3.Расчет номинальных размеров калибров

- •3. Методика выполнения работы

- •2.2. Основные соотношения размерных цепей

- •2.3. Пример расчета размерных цепей методом полной взаимозаменяемости

- •Результаты расчета размерной цепи методом полной взаимозаменяемости

- •3. Методика выполнения работы

- •Значение коэффициента риска и процента р

- •2.2. Пример расчета размерных цепей вероятностным методом.

- •Результаты расчета размерной цепи вероятностным методом

- •3. Методика выполнения работы

- •Предельные отклонения ширины шариковых и роликовых радиальных и шариковых радиально-упорных подшипников в, мкм

- •Предельные отклонения ширины внутренних колец роликовых конических подшипников в, мкм

- •Предельные отклонения ширины монтажной высоты роликовых конических подшипников т, мкм

- •Результаты расчета размерной цепи методом пригонки

- •3. Методика выполнения работы

- •3. Методика выполнения работы

- •Основные определения параметров резьбы

- •Основные параметры метрических резьб

- •2.2. Нормирование точности метрических резьб при посадках с зазором

- •Степени точности и основные отклонения метрических резьб

- •Поля допусков метрической резьбы для посадок с зазором

- •Допуски наружных диаметров болтов и внутренних диаметров гаек

- •Основные отклонения диаметров болтов и гаек

- •Допуски среднего диаметра болтов и гаек

- •Примеры обозначения метрической резьбы на чертежах

- •2.3. Нормирование точности метрических резьб при посадках с натягом

- •Основные отклонения и степени точности резьбы

- •Поля допусков и посадки для метрических резьб с натягом

- •Основные отклонения наружного и среднего диаметров наружной резьбы и внутреннего диаметра внутренней резьбы

- •Числовые значения допусков среднего диаметра наружной и внутренней резьбы

- •2.4. Нормирование точности метрических резьб при переходных посадках

- •Основные отклонения и степени точности резьбы

- •Поля допусков и переходные посадки для метрических резьб

- •Значения основных отклонений среднего диаметра наружной резьбы

- •3. Методика выполнения работы

- •Размеры шпонок и шпоночных пазов

- •Виды шпоночных соединений и соответствующие им схемы расположения рекомендуемой посадки

- •Предельные отклонения на глубину пазов с призматическими шпонками

- •2.2. Обозначение шпонок на чертежах.

- •Основные параметры шлицевого соединения и условные обозначения в зависимости от вида центрирования

- •Центрирование по наружному диаметру

- •Центрирование по внутреннему диаметру

- •Центрирование по боковым сторонам зубьев

- •Примеры выбора посадок шлицевых соединений с прямобочным профилем зуба

- •Допуск симметричности в диаметральном выражении по отношению к оси симметрии центрирующего элемента

- •2.2. Нормирование точности эвольвентных шлицевых соединений

- •Шлицевые эвольвентные соединения при разных способах центрирования

- •Обозначения и зависимости геометрических параметров шлицевых эвольвентных соединений

- •Поля допусков ширины впадины втулки и толщины зуба вала s

- •Допуски ширины впадины втулки е и толщины зуба вала s и рекомендуемые предельные значения радиального биения Fr

- •Основные (суммарные) отклонения толщины зуба вала

- •Примеры выбора посадок шлицевых соединений с эвольвентным профилем зуба

- •3. Методика выполнения работы

- •3.1. Последовательность этапов работы

- •3.2. Содержание отчета

- •Библиографический список

2.3. Пример расчета размерных цепей методом полной взаимозаменяемости

Методом полной взаимозаменяемости называется такой метод расчета размерных цепей, при котором исходят из предположения, что в размерной цепи могут получаться любые сочетания размеров составляющих звеньев, в том числе и самые неблагоприятные, когда, например, все увеличивающие звенья имеют максимальные значения, а уменьшающие – минимальные и наоборот. Основные соотношения для расчета размерных цепей этим методом, его еще называют расчетом на максимум-минимум, приведены выше (1-8). В формулах (6-9) значения отклонений входят со своими знаками (+ или –).

Пример:

При сборке редуктора (рис. 24) необходимо обеспечить осевой зазор А=0,3+0,2 мм между торцом крышки и наружным кольцом подшипника. Осевой зазор должен компенсировать тепловые деформации деталей при работе узла.

Назначать допуски и отклонения составляющих звеньев размерной цепи, обеспечивающие полную взаимозаменяемость при сборке узла.

Решение:

1. Определение номинальных размеров составляющих звеньев.

Номинальные размеры нестандартных составляющих звеньев необходимо взять непосредственно с чертежа узла, учитывая ГОСТ 6636-69 «Нормальные линейные размеры», а номинальные размеры стандартных деталей (например, подшипников) – по соответствующим стандартам.

Для

выполнения основного уравнения размерной

цепи 1, размер одного из нестандартных

составляющих звеньев принимается за

расчетное, например толщина прокладки

![]() .

.

Для

подшипников 306 ГОСТ 8838-75 ширина колец

![]() мм. Размеры: кольца

мм. Размеры: кольца![]() мм, шестерни

мм, шестерни![]() мм, вала

мм, вала![]() мм, крышек

мм, крышек![]() мм, корпуса

мм, корпуса![]() мм.

мм.

Основное уравнение размерной цепи:

![]()

откуда

![]()

2. Определение средней точности размерной цепи.

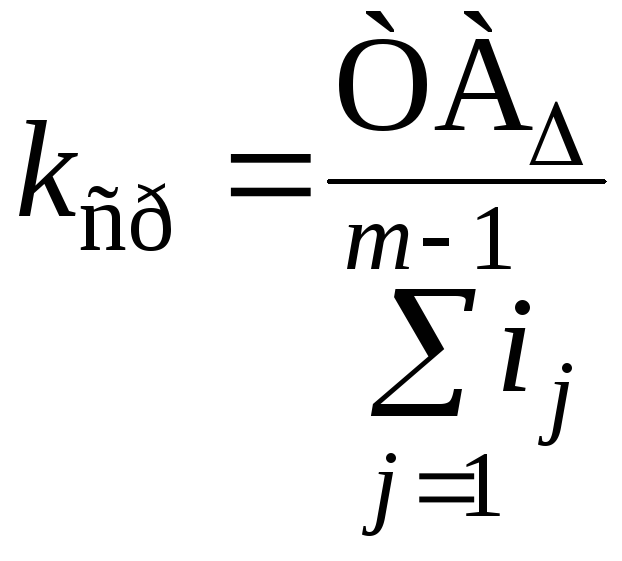

По формуле 11 среднее число единиц допуска:

Значения единиц допуска для звеньев цепи находим из табл. 5: i1=i4= i5=1,31; i2=i6=i9=0,9; i3=1,56; i7=0,73; i8=2,17. Тогда:

![]() Найденное

число единиц допуска лежит в пределах

стандартных значений: k=16 (IT=7) и k=25 (IT=8).

Поэтому часть допусков составляющих

звеньев необходимо назначать по 7

квалитету, а часть – по 8-му.

Найденное

число единиц допуска лежит в пределах

стандартных значений: k=16 (IT=7) и k=25 (IT=8).

Поэтому часть допусков составляющих

звеньев необходимо назначать по 7

квалитету, а часть – по 8-му.

На

все звенья размерной цепи необходимо

назначать стандартные допуски, что

позволит снизить затраты на контроль

при их проверке стандартными измерительными

инструментами (например, предельными

калибрами). Допуск же расчетного звена

– прокладки

![]() получится нестандартным и должен лежать

в пределах между 7 и 8 квалитетами или

равен одному из них.Для

снижения себестоимости изготовления

звеньев размерной цепи желательно

наиболее трудоемкие в производстве

размеры назначить по большему, а менее

трудоемкие - по меньшему квалитетам.

получится нестандартным и должен лежать

в пределах между 7 и 8 квалитетами или

равен одному из них.Для

снижения себестоимости изготовления

звеньев размерной цепи желательно

наиболее трудоемкие в производстве

размеры назначить по большему, а менее

трудоемкие - по меньшему квалитетам.

Предельные

отклонения на составляющие звенья,

кроме звена А7,

рекомендуется назначать на размеры,

относящиеся к валам (охватываемым) по

h,

относящиеся к отверстиям (охватывающим)

по Н,

а на остальные размеры (уступы) –

симметричные отклонения

![]() .

В рассматриваемой размерной цепи к

уступам с отклонениями

.

В рассматриваемой размерной цепи к

уступам с отклонениями![]() относятся размеры крышекА6

и А9,

а остальные размеры – к валам.

относятся размеры крышекА6

и А9,

а остальные размеры – к валам.

Результаты расчетов поэтапно внесены в табл. 19.

Таблица 19

Результаты расчета размерной цепи методом полной взаимозаменяемости

|

Обозн. звена |

Номин. размер, мм |

Единица допуска ij |

Обозн. поля доп. |

Квалитет |

ТАj |

Еs(Aо) |

Еi(Aj) |

Еm(Aj) | |||

|

мкм | |||||||||||

|

A |

0,3 |

– |

– |

– |

200 |

+200 |

0 |

+100 | |||

|

|

19 |

1,31 |

h |

7 |

21 |

0 |

–21 |

–10,5 | |||

|

|

8 |

0,9 |

h |

7 |

15 |

0 |

–15 |

–7,5 | |||

|

|

32 |

1,56 |

h |

7 |

25 |

0 |

–25 |

–12,5 | |||

|

|

20 |

1,31 |

h |

7 |

21 |

0 |

–21 |

–10,5 | |||

|

|

19 |

1,31 |

h |

7 |

21 |

0 |

–21 |

–10,5 | |||

|

|

10 |

0,9 |

|

7 |

15 |

+7,5 |

–7,5 |

0 | |||

|

|

3,3 |

0,73 |

– |

7…8 |

13 |

+82 |

+69 |

+75,5 | |||

|

|

115 |

2,17 |

h |

8 |

54 |

0 |

–54 |

–27 | |||

|

|

10 |

0,9 |

|

7 |

15 |

+7,5 |

–7,5 |

0 | |||

3.

Определение допуска звена

![]() .

.

По формуле 5 определим ТА7:

![]()

200=21+15+25+21+21+15+ТА7+54+15; ТА7=13 мкм.

4.

Определение предельных отклонений

звена

![]() .

.

Для определения предельных отклонений звена А7 преобразуем формулы 6 и 7.

Верхнее отклонение звена А7:

![]()

![]()

![]() мкм

мкм

Нижнее отклонение звена А7:

![]()

![]()

![]() мкм

мкм

4. Проверка.

Для проверки проведенных расчетов воспользуемся формулой8 по определению координат середины полей допусков:

![]()

![]()

+100=+75,5–27+10,5+7,5+12,5+10,5+10,5+0

+100=+100

Это говорит о правильности расчета.