- •1. Задание:

- •2.Описание стали в состоянии поставки.

- •Механические свойства термической обработки качественной углеродистой стали:

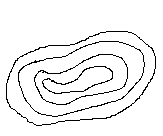

- •3. Эскиз детали

- •4. Технические условия на готовую деталь.

- •5. Схема технологии изготовления детали.

- •6. Описание каждой операции термообработки (технологической последовательности)

- •1. Полный отжиг

- •2. Цементация.

- •3. Нормализация

- •4. Закалка твч.

- •Отпуск низкий

- •Технологическая карта

4. Закалка твч.

Поверхность стальных деталей за 1…3 секунды нагревается tн =1270 С

Глубина закалки 1,0-1,5мм.

Выдержка 15 сек.

Скорость нагрева при ТВЧ 100-1000 м/сек

Быстрое охлаждения в масле.

Твёрдость после закалки : ≥48 НRC.

Мартенсит

Мартенсит

Цементит

Конечная структура – мартенсит +цементит +аустинит.

-

Отпуск низкий

Желательно производить его сразу после закалки. По температуре нагрева (в зависимости от назначения) различают низкий, средний и высокий отпуск. Для данной детали проведем низкий отпуск. Температура нагрева - 180 ºС . Такой отпуск проводится с целью снятия внутренних напряжений, а так же происходит распад мартенсита закалки на ферритно – цементитную смесь, и

колгуляция и округление цементитных частиц.

Зерна феррита также укрупняются и становятся более равновесными.

Такая структура называется сорбитом отпуска. При этом твердость снижается до 30…40 HRC, а пластичность и вязкость достигают максимальных значений.

Время выдержки в печи можно принять из расчета 3 мин. на 1 мм максимального сечения – для легированной, но не менее 0,5 часа.

Для нашей детали продолжительность отпуска составит 30 мин.

Твердость после термообработки ≥ 48 HRC

Охлаждающая среда: Масло.

Мартенсит отпуска

Мартенсит отпуска

Рисунок 6.4- Микроструктура отвала после отпуска.

Технологическая карта

|

Наименования детали |

Материал сталь |

Технические условия |

||||||||

|

Отвал корпуса |

Ст2пс |

Твёрдость, HВ |

|

|||||||

|

≥ 48 HRC |

||||||||||

|

Макроструктура детали Эскиз детали. |

Волокна следуют контуру детали |

|||||||||

|

|

|

|||||||||

|

|

|

|||||||||

|

№ п/п |

Наименование операции |

Режим нагрева |

Охлаждаю щая среда |

Твёрдость после ТО, HRC (HB) |

Оборудо вание |

Микроструктура после ТО |

||||

|

t0C |

Общее время, час |

|||||||||

|

1 |

Отжиг полный |

884-904 |

1 |

С печью |

137 НВ |

Эл. печь |

Ф+П |

|||

|

2 |

Цементация |

884-904 |

10-15ч |

Карбюрюзатор |

137НВ |

Эл. печь |

П+Ф |

|||

|

3 |

нормализация |

904 |

2ч |

воздух |

137НВ |

Эл. печь |

П |

|||

|

4 |

Закалка ТВЧ |

1270 |

15сек |

В масле |

≥ 48 HRC |

ТВЧ |

М+Ц+Аус |

|||

|

5 |

Низкий отпуск |

200 |

30 мин |

Воздух |

≥ 48 HRC |

Эл. печь |

М |

|||

Рисунок 6.5 – График термообработки