- •«Основы расчета стальных конструкций» (окончание). Изгибаемые элементы. Элементы подверженные действию осевой силы с изгибом. Опорные части. Типы соединений. Уникальные сооружения.

- •8 Расчет элементов стальных конструкций при изгибе

- •8.1 Общие положения расчета

- •8.2 Расчет на прочность изгибаемых элементов сплошного сечения

- •15. Прогибы и перемещения

- •15.1 Общие указания

- •15.2 Предельные прогибы

15. Прогибы и перемещения

15.1 Общие указания

15.1.1 При расчете строительных конструкций по прогибам (выгибам) и перемещениям должно быть выполнено условие

(15.1)

(15.1)

где f — прогиб (выгиб) и перемещение элемента конструкции (или конструкции в целом), определяемые с учетом факторов, влияющих на их значения, в соответствии с приложением Е;

fu — предельный прогиб (выгиб) и перемещение, устанавливаемые настоящими нормами.

15.2 Предельные прогибы

15.2.3. Предельные прогибы для различных расчетных ситуаций приведены в Е.2.2 приложения Е.

Для элементов конструкций зданий и сооружений, предельные прогибы и перемещения которых не оговорены настоящим и другими нормативными документами, вертикальные и горизонтальные прогибы и перемещения от постоянных, длительных и кратковременных нагрузок не должны превышать 1/150 пролета или 1/75 вылета консоли.

НАГРУЗКИ И ВОЗДЕЙСТВИЯ (выборка из СП 20.13330.2011) прил. Е

СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Для сопряжения элементов сортамента друг с другом при создании несущих конструктивных форм в строительных металлических конструкциях применяют различные виды соединений. В зависимости от ряда факторов — напряженного состояния соединяемых элементов, их формы, условий работы, величины и характера действующей на соединение нагрузки — в металлических конструкциях используют следующие виды соединений: сварные, болтовые, заклепочные и клееметаллические.

Основным видом соединений является сварное, обеспечивающее высокую прочность, надежность и долговечность соединения; уменьшающее затраты времени на производство работ благодаря использованию высокопроизводительного полу- и автоматизированного оборудования; обеспечивающее водо- и газонепроницаемость, что способствует их универсальности; дающее экономию металла и снижающее общую стоимость конструкции.

Основным видом сварных соединений является электродуговая сварка, основанная на явлении возникновения электрической дуги между стальным стержнем (электродом) и свариваемыми стальными элементами. Сварка осуществляется при температуре около 1500 °С. Наибольший объем применения среди видов сварки находит ручная дуговая сварка (сварка штучными электродами), при которой подача электрода и его перемещение вдоль соединения производятся вручную. Для получения высококачественного сварного шва на электроды наносится специальная обмазка, которая при плавлении электрода образует в зоне шва защитную газовую среду.

Для получения высококачественных швов без микропор, трещин и других дефектов применяют ручную, автоматическую и полуавтоматическую газоэлектрическую сварку для стальных конструкций под флюсом или в среде углекислого газа, а для алюминиевых конструкций в среде аргона (аргоно-дуговая сварка).

Рис. 2.4. Схемы сварки:

а — электродуговой; б — газоэлектрической; /— металлический электрод; 2— специальная обмазка; 3— сварной шов; 4— свариваемые элементы; 5— электрическая дуга; 6— электрододержатель; 7— источник тока; 8— струбцина (зажим); 9— горелка; 10— углекислый газ (при сварке углеродистых сталей) или газ аргон (при сварке алюминиевых сплавов); //— сварочная проволок

Сварка под флюсом осуществляется специальным автоматом с подачей голой сварочной проволоки d=2...5 мм, а в среде углекислого газа d= 1,4...2 мм. Отличие автоматической и полуавтоматической сварки заключается в том, что при полуавтоматической сварке движение сварочного агрегата осуществляется вручную. Эффективность применения автоматической и полуавтоматической сварки возрастает в заводских условиях.

При изготовлении листовых конструкций возникает потребность в сварке тонких листов до 3 мм. В этом случае во избежание прожога используют контактную точечную и валиковую электросварку, выполняемую на специальном оборудовании или реже газовую сварку, основанную на расплавлении электрода в зоне сгорания ацетилена в струе кислорода.

Значения расчетных сопротивлений сварных швов в стальных конструкциях, соответствующих маркам стали, приведены в приложении 5, а расчетные сопротивления сварных швов в алюминиевых конструкциях, выполняемых аргонодуговой сваркой,— в приложении 6.

Схема расчетных сечений сварного

соединения с угловым швом:

/— сечение по металлу шва; 2— сечение по металлу границы сплавления

Наиболее ответственной зоной является зона сплавления, характеризуемая оптимальной глубиной провара 1,5...2,0 мм.

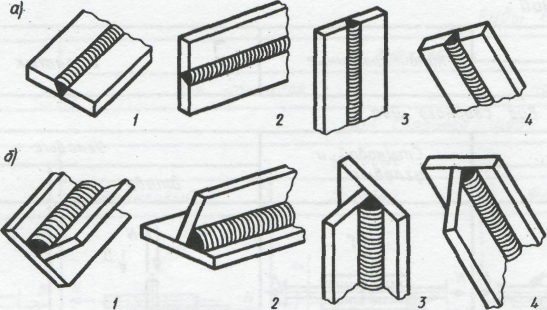

В зависимости от взаимного расположения сопрягаемых элементов сварные соединения подразделяются на стыковые, нахлесточные, комбинированные и впритык.

Наиболее употребимыми в металлических конструкциях являются сварные швы встык и внахлестку. Принципиальная разница между ними заключается в том, что в стыковых соединениях оба сопрягаемых элемента расположены в одной плоскости или на одной поверхности, а в соединениях внахлестку свариваемые элементы перекрывают друг друга.

Для повышения несущей способности стыковых соединений, работающих на растяжение, проектируется косой шов, повернутый к оси, перпендикулярной оси действия силы под углом не менее 25°.

Соединения впритык применяются для сопряжения двух элементов, расположенных под прямым углом друг к другу. В этом виде соединений применяют угловые швы в тавр и в угол, при этом с точки зрения надежности предпочтение следует отдавать угловым швам в тавр.

В зависимости от положения в пространстве в процессе их выполнения сварные швы подразделяют на нижние, горизонтальные, вертикальные, потолочные. Наиболее качественные швы — нижние, так как наплавленный металл не стекает и обеспечивает равнопрочный шов. Наиболее трудоемкими в производстве работ являются потолочные швы, которых следует избегать.

.

Болтовые соединения работают на сдвиг и на растяжение. В первом случае действующие на соединение силы приложены перпендикулярно оси болта (рис. 2.7, а,. .в), во втором случае совпадают с осью болта (рис. 2.7, г) .

Основным видом работы болтовых соединений является работа на сдвиг. В результате этой работы за счет зазоров в соединении происходят незначительные сдвиг и обмятие стенок отверстий соединяемых элементов, после чего все болты включаются в работу соединений.

Заклепочные соединения в современных Стальных конструкциях находят ограниченное применение, так как этот вид соединений является наиболее трудоемким и дорогостоящим. Однако в отличие от болтовых заклепочные соединения менее деформативны и более надежны. Область их применения распространяется на специальные сооружения с тяжелым режимом работы, например железнодорожные мосты, промышленные этажерки, работающие в условиях воздействия знакопеременных и вибрационных нагрузок.

Условные обозначения сварных швов, болтов и заклепок в соединениях:

а — круглое отверстие; б — овальное отверстие; в — постоянный болт; г — временный болт;

д — высокопрочный болт; е — заклепка

![]()

Наибольшее применение заклепочные соединения находят в алюминиевых конструкциях, когда применение высокопрочных алюминиевых сплавов не позволяет применять сварные соединения.

По принципу работы заклепочные соединения приближаются к соединениям на болтах повышенной точности, поэтому их расчет выполняется по аналогии с болтовыми соединениями.

Болты и заклепки в соединениях размещаются в рядовом или шахматном порядке на минимальном расстоянии друг от друга, которое устанавливается исходя из обеспечения прочности на выкол и удобства постановки болтов.

Новым видом соединения металлических конструкций являются клееметаллические соединения. Однако клеевые соединения, отличающиеся наибольшей экономичностью, имеют ряд существенных недостатков, главными из которых являются возникновение отрывающих усилий при воздействии повышенных температур и низкая несущая способность на отрыв. В связи с этим клееметаллические соединения применяют в комбинации со сварными, болтовыми и заклепочными.

Сварные, болтовые и заклепочные соединения имеют на чертежах общепринятые обозначения.

Железные и железочугунные стропильные конструкции использовали при ремонте после пожара Зимнего дворца в 1837 г. (рис. 1.9), для покрытия Александровского дворца в Московском кремле (1838—1847) и в ряде других «престижных» сооружений, к которым относится новый (после двух деревянных) железный шпиль Петропавловского собора, спроектированный Д. И. Журавским и установленный в 1858 г. К этому же периоду относится созданная инж. Н. Набоковым оригинальная конструкция комбинированного перекрытия «керамический свод + +гибкая нить» (рис. 1.10).

За рубежом появились здания с металлическим каркасом: библиотека св. Женевьевы в Париже (арх. А. Лабруст, 1843), собранное за шесть месяцев «чудо инженерного искусства»— Хрустальный дворец в лондонском Гайд-парке (автор Дж. Пэкстон, 1951) и, наконец, 300-метровая Эйфе-лева башня и «Галерея машин» пролетом 115 м, продемонстрировавшие в 1889 г. новые возможности строительной техники и металлургии. В архитектуре появилась новая тема -г- металлические промышленные здания.

К концу XIX в. Россия сосредоточила усилия своей экономики, науки и техники на развитии железнодорожной сети и, в частности, на мостостроении. Грандиозные задачи пересечения Невы, Волги и великих сибирских рек способствовали становлению русской школы мостостроения, основателями которой были инженеры и профессора С. В. Кер-бедз (1810—1891), Н. А. Белелюбский (1848—1922), Л. Д. Проскуряков (1858—1926).

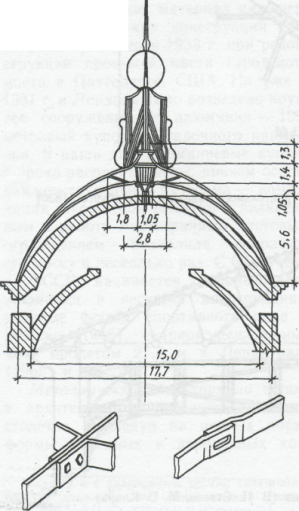

Купол из ковкого железа Казанского собора (арх. А. Н. Воронихин, 1801 1811)

Проф. Ф. С. Ясинский (1858—1899) известен не только как исследователь явления продольного изгиба, но и как строитель ряда новых типов большепролетных металлических покрытий промышленных зданий. Он же впервые применил треугольные складчатые покрытия.

Неоценим вклад в развитие металлических конструкций почетного академика В. Г. Шухова (1853—1939). Ему принадлежит приоритет создания совершенно новых конструктивных форм покрытий (рис. 1.11): сетчатых двоякой кривизны (1898), висячих (1896), сводов с веерообразным расположением затяжек в Торговых рядах в Москве (1893). Знаменитые гиперболические шуховские башни использовались как маяки, водонапорные башни и даже как боевые башни военных кораблей. Ярким представителем этой группы сооружений является построенная в 1920 г. радиобашня высотой 148 м в Москве на Шаболовке.

В 30-е годы нашего века на смену клепаным приходят сварные соединения. Электродуговая сварка—изобретение русских инженеров. Н. Н. Бенардос1882 г. разработал метод сварки с угольным электродом, в 1890 г. Н. Г. Славянов, заменив угольный электрод стальным, усовершенствовал технику сварки, оставшейся в принципе неизменной до настоящего времени, когда сварка стала основным видом соединения металлических конструкций (до 95 % в промышленном строительстве).

Основателем советской школы металлических конструкций считается Н. С. Стрелецкий (1885—1967). Он разработал основные критерии оценки их прочности и надежности, получившие выражение в создании, методики расчета по предельным состояниям.

Алюминий, как материал инженерных металлических конструкций был впервые применен в 1933 г. при реконструкции проезжей части городского моста в Питтсбурге, США. Но уже в 1951 г. в Лондоне было возведено крупное сооружение из алюминия — 109-метровый купол выставочного павильона. В наши дни алюминиевые купола широко распространены, причем основная конструктивная их форма —• комбинация стержневой решетки с включенным в работу многогранным листовым ограждением — позволила сократить его массу в несколько раз. С 60-х годов в СССР начинается использование алюминия в несущих конструкциях: сварные фермы спортивного зала в Москве (1966), сварной пешеходный мост пролетом 27,6 м в Ленинграде (1968) и др.

Металлические конструкции вошли в архитектуру в середине прошлого столетия, наследуя на первых порах формы каменных и деревянных конструкций, вплоть до выполнения в чугунном литье классических ордеров. Тема собственно металлической архитектуры прозвучала впервые в выставочных сооружениях, а к началу века стала основным мотивом промышленной архитектуры.

В настоящее время сталь успешно соперничает с железобетоном в тех областях, где снижение массы играет важную роль (а стальные конструкции легче железобетонных в 5...8 раз). Это — конструкции больших пролетов, где доля собственного веса в суммарной нагрузке особенно велика, а также конструкции, доставляемые к месту монтажа на большие расстояния. В последнем случае выбор может быть сделан в пользу алюминиевых конструкций, которые легче стальных примерно в 2 раза.

Тенденции совершенствования металлических конструкций включают применение эффективных профилей проката, новых типов профилированных настилов, пространственных структурных покрытий и других конструкций комплектной поставки. Предполагается, что широкое применение сталей повышенной и высокой прочности, экономичных прокатных и гнутых профилей обеспечит экономию металла до 15...20 %, снижение трудоемкости на 20...30 % и приведенных затрат на 15...25%.

Клепаная сквозная арка над эллингом судостроительного завода в Петербурге (1830)

Комбинированная система — гибкая нить, поддерживающая керамический армированный свод (Н. Набоков, Петербург, 1841)