- •Содержание

- •Введение

- •Технологический процесс производства пельменей

- •Классификация оборудования

- •Обоснование выбора темы

- •Устройство и принцип работы пельменного автомата фап-в3

- •Расчетная часть

- •Технологический расчет сырья, выхода готовой продукции и вспомогательных материалов

- •Расчет необходимого количества воды для замешивания теста

- •Расчет необходимой производительности и выбор оборудования

- •Расчет скоростей и частот вращения подвижных элементов пельменного автомата

- •Расчет мощности необходимой для привода пельменного автомата

- •Выбор электродвигателей

- •Проверка электродвигателей по условию нагрева

- •Проверка двигателей по характеру нагрузки и режиму работы

- •Кинематический расчет привода фаршевого шнека

- •Кинематический расчет привода тестового шнека и конвейера

- •Конструирование привода фаршевого шнека

- •Расчет прочности фаршевого шнека

- •Монтаж и ремонт пельменного автомата

- •Наладка

- •Мойка и стерилизация

- •Капитальный ремонт

- •Заключение

- •Список использованных источников

Конструирование привода фаршевого шнека

Для привода фаршевого шнека использую электродвигатель постоянного тока, который имеет частоту вращения значительно превышающую необходимую по технологическим требованиям частоту вращения фаршевого шнека. Поэтому для снижения оборотов электродвигателя, а также для увеличения крутящего момента на фаршевом шнеке применяю механическую передачу, состоящую из редуктора с цилиндрической прямозубой зубчатой передачей и цепной передачи с втулочно-роликовой цепью. Данная передача имеет постоянное передаточное число, высокий КПД и достаточную надежность в процессе работы. Соединение электродвигателя с редуктором осуществляется при помощи фланцевой муфты. Вращение от вторичного вала редуктора передается к фаршевому шнеку через цепную передачу. Звездочки цепной передачи посажены на валы с натягом и соединяются с валами при помощи призматических шпонок.

Электродвигатель и редуктор размещены внутри корпуса автомата. Электродвигатель закреплен при помощи болтов на перегородке станины автомата. Редуктор размещается на стальной плите закрепляемой при помощи угольников на станине.

Расчет прочности фаршевого шнека

Коэффициент

внутреннего трения теста

;

коэффициент внутреннего трения фарша

;

коэффициент внутреннего трения фарша ;

плотность фарша

;

плотность фарша ,

согласно рекомендациям [14] наружный

диаметр шнека

,

согласно рекомендациям [14] наружный

диаметр шнека принимаем равным 88 мм, а шаг:

принимаем равным 88 мм, а шаг:

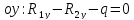

|

|

(91) |

Предельный диаметр вала шнека по условию

|

|

(92) |

Примем

диаметр вала шнека равным 50 мм ( ).

).

Угол подъема винтовых линий на внешней стороне шнека и у вала по зависимостям:

|

|

(93) |

|

|

(94) |

где-

шаг витков шнека, м

шаг витков шнека, м

-

диаметры шнека и вала шнека, м

-

диаметры шнека и вала шнека, м

Среднее значение угла подъема винтовых линий витка шнека:

|

|

(95) |

Вспомогательные величины равны:

Коэффициент отставания частиц материала в осевом направлении:

|

|

(96) |

Радиальный зазор между внутренней поверхностью цилиндра и наружной поверхностью витка

[14]

[14]

Принимаем

Рис. 5.3. Расчетная схема нагружения червяка.

Проекции сил:

На червяк действует осевое усилие от давления перед формующим инструментом Р, крутящий момент Мкр и равномерно распределённая нагрузка g от собственной массы червяка. Силы Р и g вызывают прогиб червяка. Задачей прочностного расчёта является проверка предварительно определённых размеров червяка и определение допустимого прогиба.

Червяк предварительно проверяется на гибкость по формуле[14]:

|

|

(97) |

Где:

|

|

|

– |

- коэффициент, зависящий от метода крепления конечной части вала; k = 2; |

|

|

|

– |

- длина червяка, м; |

|

|

|

– |

- радиус инерции сечения, м. |

Радиус инерции сечения, м[14]:

|

|

(98) |

Где:

|

|

|

– |

- момент инерции поперечного сечения вала червяка, м4; |

|

|

|

– |

- площадь поперечного сечения червяка, м2. |

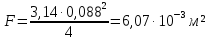

Момент инерции поперечного сечения вала червяка, м4[14]:

|

|

(98) | ||||||

|

|

г |

|

– |

- диаметр гребня червяка, м; | |||

|

|

|

i |

– |

- отношение диаметров червяка[5,c.36]; | |||

|

|

(99) | ||||||

|

|

|

|

– |

- диаметр тела червяка, м; | |||

|

|

|

|

– |

- диаметр гребня червяка, м; | |||

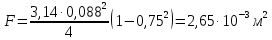

Площадь поперечного сечения червяка в сечении А-А, м2[14]:

|

|

(100) |

λ < 50, следовательно прочностной расчет производится на максимальные касательные напряжения на поверхности шнека[14].

Максимальное

давление ( )

развивается червяком, когда отверстие

в головке закрыто и нет выхода материала

из машины (производительность равна

нулю) [14].

)

развивается червяком, когда отверстие

в головке закрыто и нет выхода материала

из машины (производительность равна

нулю) [14].

|

|

(101) | ||||

|

|

|

|

– |

производительность машины, м3/с; | |

|

|

|

|

– |

константа прямого потока, м3; | |

|

|

|

|

– |

константа обратного потока, м3; | |

|

|

|

|

– |

частота вращения червяка, с-1; | |

|

|

|

|

– |

коэффициент

формы прямого потока;

| |

|

|

|

|

– |

коэффициент

формы обратного потока;

| |

|

|

|

|

|

средняя по длине червяка вязкость перерабатываемого материала, Па∙с. | |

Максимальное давление, Па[14]:

|

|

(102 |

Максимальное осевое усилие действующее на шнек, Н[14]:

|

|

(103) |

где

– площадь поперечного сечения червяка,м2;

– площадь поперечного сечения червяка,м2;

|

|

(104) |

где

– диаметр гребня червяка,м;

– диаметр гребня червяка,м;

Крутящий момент действующий на червяк, Н∙м[14]:

|

|

(105) | ||||

|

|

|

|

– |

мощность, затрачиваемая на продвижение материала по каналу червяка, Вт; | |

|

|

|

|

– |

частота вращения червяка, с-1; | |

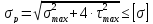

Максимальные касательные напряжения на поверхности червяка, Н/м2 [14]:

|

|

(106) |

где

– полярный момент сопротивления,

м3[14]

– полярный момент сопротивления,

м3[14]

|

|

(107) |

Нормальные

напряжения вызываются осевой силой

и распределенной нагрузкойq.

Максимальные напряжения будут возникать

в месте закрепления червяка у первого

подшипника.

и распределенной нагрузкойq.

Максимальные напряжения будут возникать

в месте закрепления червяка у первого

подшипника.

Нормальные напряжения, Н/м2[14]:

|

|

(108) | |||||

|

|

|

|

– |

максимальный изгибающий момент от распределенной нагрузки червяка, Н∙м; | ||

|

|

|

|

– |

осевой момент сопротивления относительно нейтральной оси, м3; | ||

Максимальный изгибающий момент от распределенной нагрузки червяка, Н∙м [14]:

|

|

(109) | ||||

|

|

|

|

– |

плотность материала шнека (сталь - ρ=7800), кг/м3; | |

|

|

|

|

– |

ускорение

свободного падения, м/с2; | |

|

|

|

|

– |

площадь поперечного сечения червяка, м2; | |

|

|

|

|

– |

длина червяка, м; | |

Осевой момент сопротивления относительно нейтральной оси, м3 [14]:

|

|

(110) |

По третьей теории прочности [5,c.38]:

|

|

(111) |

где

– допускаемое для материала и заданных

условий его работы напряжение,Н/м2;

для стали

– допускаемое для материала и заданных

условий его работы напряжение,Н/м2;

для стали

-

условие прочности выполняется.

-

условие прочности выполняется.

Максимальный прогиб червяка от распределенной нагрузки q:

|

|

(112) | ||

|

|

|

для

стали

| |

|

|

|

| |

|

|

|

| |

|

|

|

| |

Для определения распределенной нагрузки принимаем форму червяка цилиндрической, тогда

|

|

(113) |

Максимальный прогиб меньше принятого радиального зазора между внутренней поверхностью цилиндра и наружной поверхностью витка, явление биения не наблюдается.

;

;

;

;

–модуль

упругости материала червяка, Н/м2;

–модуль

упругости материала червяка, Н/м2;

–момент

инерции сечения, м4;

–момент

инерции сечения, м4; –распределенная

нагрузка от собственной массы, Н/м;

–распределенная

нагрузка от собственной массы, Н/м; длина

червяка, м;

длина

червяка, м;