- •Содержание

- •Введение

- •Технологический процесс производства пельменей

- •Классификация оборудования

- •Обоснование выбора темы

- •Устройство и принцип работы пельменного автомата фап-в3

- •Расчетная часть

- •Технологический расчет сырья, выхода готовой продукции и вспомогательных материалов

- •Расчет необходимого количества воды для замешивания теста

- •Расчет необходимой производительности и выбор оборудования

- •Расчет скоростей и частот вращения подвижных элементов пельменного автомата

- •Расчет мощности необходимой для привода пельменного автомата

- •Выбор электродвигателей

- •Проверка электродвигателей по условию нагрева

- •Проверка двигателей по характеру нагрузки и режиму работы

- •Кинематический расчет привода фаршевого шнека

- •Кинематический расчет привода тестового шнека и конвейера

- •Конструирование привода фаршевого шнека

- •Расчет прочности фаршевого шнека

- •Монтаж и ремонт пельменного автомата

- •Наладка

- •Мойка и стерилизация

- •Капитальный ремонт

- •Заключение

- •Список использованных источников

Расчет необходимого количества воды для замешивания теста

Определяем расход воды

в кг на замешивание теста,

в кг на замешивание теста, кг (ТУ 9214-004-02853907-04).

кг (ТУ 9214-004-02853907-04).

Вычисляем

общее потребное количество воды

для замешивания теста по формуле [9]:

для замешивания теста по формуле [9]:

|

|

(2) |

где М – общее количество муки для замеса теста, кг.

Расчет необходимой производительности и выбор оборудования

Исходными данными для выбора оборудования является объем переработки сырья в технологическом процессе A=2400 кг.

Ставим

задачу формование пельменей, производить

в течение

[1].

[1].

Вычисляем

необходимую производительность ( кг/ч) по формуле [1]:

кг/ч) по формуле [1]:

|

|

(3) |

Расчет скоростей и частот вращения подвижных элементов пельменного автомата

Скорость ленточного конвейера:

Период использования аппарата:

|

|

(4) |

продолжительность

регламентированного перерыва;

продолжительность

регламентированного перерыва;

-

число

перерывов;

-

число

перерывов;

Такт транспортирования:

|

|

(5) |

– величина

задания для потока;

– величина

задания для потока;

Скорость конвейера:

|

|

(6) |

–шаг

конвейера.

–шаг

конвейера.

Расчет проведен согласно рекомендациям [11].

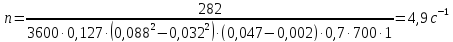

Частота вращения фаршевого шнека:

Согласно рекомендациям [13] принимаем следующие конструктивные параметры:

D=0,088 – диаметр шнека:

=0,032

– диаметр вала;

=0,032

– диаметр вала;

-

шаг витков шнека;

-

шаг витков шнека;

-

толщина витка шнека;

-

толщина витка шнека;

–коэффициент

снижения перемещения частиц продукта;

–коэффициент

снижения перемещения частиц продукта;

-

плотность материала;

-

плотность материала;

-

коэффициент заполнения межвиткового

пространства.

-

коэффициент заполнения межвиткового

пространства.

|

|

(7) |

Массовая

доля фарша в пельменях составляет 53%,

значит

Частота вращения тестового шнека:

Согласно рекомендациям [13] принимаем следующие конструктивные параметры:

D=0,088 – диаметр шнека:

=0,032

– диаметр вала;

=0,032

– диаметр вала;

-

шаг витков шнека;

-

шаг витков шнека;

-

толщина витка шнека;

-

толщина витка шнека;

–коэффициент

снижения перемещения частиц продукта;

–коэффициент

снижения перемещения частиц продукта;

-

плотность материала;

-

плотность материала;

-

коэффициент заполнения межвиткового

пространства.

-

коэффициент заполнения межвиткового

пространства.

Массовая

доля фарша в пельменях составляет 53%,

значит

.

По формуле (7) рассчитываем частоту

вращения:

.

По формуле (7) рассчитываем частоту

вращения:

Расчет проведен согласно рекомендациям [12].

Расчетную

производительность пельменного автомата

вычисляем по формуле [1]:

вычисляем по формуле [1]:

|

|

(8) |

где k – число формующих устройств в барабане, шт;

z – число ячеек в барабане, шт;

n – число оборотов барабана, мин –1;

g – вес одной единицы продукта, кг.

|

|

(9) |

где

V

– скорость движения ленты конвейера,

;

;

D – диаметр формующего барабана, м.

Принимаем

конструктивные отношения согласно

рекомендациям [4]: k

= 3; z

= 52; g

= 0,012 кг; D

= 0,304 м; V

= 5,1

(из формулы (6)).

(из формулы (6)).

Полученное значение расчетной производительности дает возможность рассчитать мощность необходимую для привода пельменного автомата.

Расчет мощности необходимой для привода пельменного автомата

Мощность ,

определяем суммой мощностей, затрачиваемых

на продвижение продукта ротационным

насосом, тестовым и фаршевым шнеками

по формуле [4]:

,

определяем суммой мощностей, затрачиваемых

на продвижение продукта ротационным

насосом, тестовым и фаршевым шнеками

по формуле [4]:

|

|

(10) |

где N1, N2, N3 – мощности, затрачиваемые на продвижение продукта ротационным насосом, тестовым и фаршевым шнеками.

Мощность

необходимая для привода ротационного

насоса

вычисляем по формуле [3]:

вычисляем по формуле [3]:

|

|

(11) |

где

– объемная производительность насоса,

– объемная производительность насоса, ;

;

Р – давление развиваемое насосом, кПа;

По

каталогу [3] принимаем насос 80-RPT

;

;

–механический

кпд;

–механический

кпд;

Принимаем

;

[10]

;

[10]

–кпд

привода,

–кпд

привода,

.

[10]

.

[10]

Массовая

доля ( )

фарша в пельменях составляет 53%, то есть

ротационный насос должен обеспечивать

следующую производительность подачи

фарша

)

фарша в пельменях составляет 53%, то есть

ротационный насос должен обеспечивать

следующую производительность подачи

фарша [3]:

[3]:

|

|

(12) |

где

– плотность фарша.

– плотность фарша.

Ширину

ротора

вычисляем

по формуле [3]:

вычисляем

по формуле [3]:

|

|

(13) |

где

– диаметр статора и ротора, м;

– диаметр статора и ротора, м;

–частота

вращения фаршевого шнека, с-1;

–частота

вращения фаршевого шнека, с-1;

–коэффициент

подачи фарша.

–коэффициент

подачи фарша.

Согласно

каталогу [3] параметры 80-RPT

.

.

Принимаем

.

.

Тогда, мощность необходимая для привода ротационного насоса:

Мощность затрачиваемая на продвижение продукта шнеками определяется по формуле [4]:

|

|

(14) |

где

– частота

вращения шнека, с

–1;

– частота

вращения шнека, с

–1;

–давление

за последним витком шнека;

–давление

за последним витком шнека;

–коэффициент

трения продукта о шнек;

–коэффициент

трения продукта о шнек;

–число

витков шнека, шт;

–число

витков шнека, шт;

–средний

шаг витков шнека;

–средний

шаг витков шнека;

–наружный

и внутренний радиусы последнего витка

шнека.

–наружный

и внутренний радиусы последнего витка

шнека.

|

|

(15) |

где

– средний диаметр шнека, м;

– средний диаметр шнека, м;

–средний

угол подъема винтовой линии, град.;

–средний

угол подъема винтовой линии, град.;

Из

конструктивных соображений принимаем

размеры тестового и фаршевого шнеков

одинаковыми,

.

.

Для

принятых параметров тестового шнека

(7)

Для

принятых параметров фаршевого шнека

(7)

.

.

|

|

(16) |

|

|

(17) |

Мощность необходимая для привода пельменного автомата: