- •11.1 Методы выращивания кристаллов в электронной технике

- •11.1.1. Методы выращивания твердотельных диэлектрических монокристаллов.

- •11.1.1.1 Общие вопросы кристаллизации из расплава

- •11.1.1.2. Методы выращивания диэлектрических лазерных кристаллов из расплава

- •11.1.1.3. Метод Вернейля

- •11.1.1.4. Метод Чохральского

- •11.1.1.5. Метод горизонтально направленной кристаллизации (метод Багдасарова)

- •11.1.1.6. Meтод вертикально направленной кристаллизации

- •11.1.1.7 Применение индукционного нагрева для выращивания лазерных монокристаллов

- •11.1.1.8.Водоохлаждамые контейнеры в технологии выращивания кристаллов

- •11.1.7.2 Гарнисажный метод выращивания кристаллов

- •11.1.1.8. Новые экспрессные методы выращивания тугоплавких лазерных монокристаллов

- •11.1.2 Выращивание диэлектрических кристаллов из высокотемпературных растворов

- •11.1.2.1. Составы растворителей, используемые для выращивания лазерных кристаллов

- •11.1.2.2. Методы выращивания лазерных кристаллов из высокотемпературных растворов

- •2.10.3 Гидротермальный синтез диэлектрических сплавов

- •11.1.3.1. Общие проблемы гидротермального синтеза

- •11.1.3.2. Основы метода гидротермальной кристаллизации

- •11.1.3.3. Термодинамические и кинетические условия гидротермальной кристаллизации

- •11.1.3.4 Аппаратура и методика эксперимента

- •11.1.3.5. Гидротермальный синтез кристаллов методом температурного перепада

- •11.1.3.6. Гидротермальный синтез кристаллов методов "метастабильной фазы"

11.1.1.5. Метод горизонтально направленной кристаллизации (метод Багдасарова)

Метод горизонтально направленной кристаллизации, схематично показанный на рис. 11.1.7, заключается в следующем: в контейнер, имеющий форму лодочки, загружают шихту (в виде порошка, кристаллического боя или керамики) расплавляют ее и путем перемещения контейнера сквозь зону нагрева, закристаллизовывают.

Р ис.

11.1.7. Схема метода горизонтально

направленной кристаллизации 1-

затравка; 2 - кристалл; 3 - расплав; 4 -

контейнер; 5— нагреватель

ис.

11.1.7. Схема метода горизонтально

направленной кристаллизации 1-

затравка; 2 - кристалл; 3 - расплав; 4 -

контейнер; 5— нагреватель

Для получения строго ориентированного кристалла в вершину лодочки устанавливают затравку и визуально наблюдает как за моментом затравления, так и за формой фронта кристаллизации в процессе выращивания монокристалла, так как в данном методе высота расплава много меньше среднего радиуса поверхности расплава, то возникают условия эффективного удаления примесей из расплава за счет испарения.

Для данного метода, характеризуемого изменяющейся величиной зеркала расплава, эффективный коэффициент распределения К с учетом испарения будет иметь вид

С=С0K(1-x)K-1 (1-δ2 l0 /h0 x) φ/γ-1 (11.1.15)

где h0 - первоначальная высота расплава в прямоугольной лодочке; l0 - первоначальная длина расплава.

Открытая поверхность расплава, однако, позволяет вводить в расплав активирующую примесь на любом этапе выращивания монокристалла. Этот метод также позволяет проводить многократную перекристаллизацию вещества. Кроме того, имеется возможность выращивать монокристаллы различных геометрических форм и осуществлять непрерывный процесс выращивания кристаллов путем направленного перемещения серии контейнеров через зону кристаллизации. При реализации данного метода технически просто создать малоградиентное температурное поле, что обеспечивает выращивание ненапряженных монокристаллов таких крупных размеров, которые другими способами получить практически невозможно. В этом методе градиент температуры на фронте роста характеризуется тремя его составляющими: осевой G°, горизонтальной Gг и вертикальной Gв (рис. 11.1.8). На рис. 11.1.9 приведены результаты расчета осевого распределения температуры в контейнере, заполненном веществом.

Р ис.

11.1.8 Схема составляющих градиентов

температуры

ис.

11.1.8 Схема составляющих градиентов

температуры

Р ис.

11.1.9 Распределение температуры: 2 - на

нагревателе; 2 - в расплаве

ис.

11.1.9 Распределение температуры: 2 - на

нагревателе; 2 - в расплаве

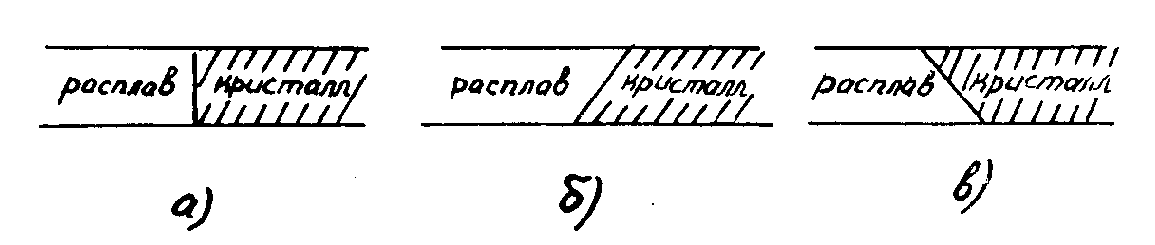

Видно, что температура в расплаве и кристалле может иметь нелинейное распределение. Тепловые потоки у верхней поверхности могут существенно отличаться от тепловых потоков у нижней поверхности, поскольку платформа, на которую устанавливают контейнер, играет роль теплового экрана. На фронте кристаллизации тепловой, поток имеет максимальное значение за счет выделяемой теплоты кристаллизации. Для понимания особенностей горизонтально направленной кристаллизации знания только осевого распределения температуры недостаточно. Необходимы сведения о горизонтальном и о вертикальном распределениях, поскольку указанные распределения ответственны за форму фронта кристаллизации. Особое значение имеет вертикальное распределение, так как оно может приводить к неортогональному расположению фронта кристаллизации относительно дна контейнера (рис. 11.1.10). Причем случай "в" явно неблагоприятен, поскольку способствует накоплению примесей и продуктов термической диссоциации на фронте роста. В силу сравнительной малости высоты расплава при данном методе можно величину вертикальной составляющей свести к минимуму. Это приводит к практически полному прекращению конвекции в расплаве. В том случае, когда требуется

Р ис.

11.1.10. Возможные расположения фронта

кристаллизации относительно дна

контейнера: а - вертикальное; б, в -

наклонное расположение

ис.

11.1.10. Возможные расположения фронта

кристаллизации относительно дна

контейнера: а - вертикальное; б, в -

наклонное расположение

усиление конвекции, например, для более интенсивного перемешивания расплава, возможно увеличение" температурного градиента.

Д ля

реализации метода горизонтально

направленной кристаллизации

разработана специальная кристаллизационная

установка "Сапфир-1-М" 111 , а ее

принципиальная схема дана на рис.

11.1.11.

ля

реализации метода горизонтально

направленной кристаллизации

разработана специальная кристаллизационная

установка "Сапфир-1-М" 111 , а ее

принципиальная схема дана на рис.

11.1.11.

Рис. 11.1.11. Блок-схема установки "Сапфир-lM":1 - нагреватель; 2 - вакуумная камера; 3 - приемник кристаллов; 4 - механизм перемещения; 5 - механизм подъема колпака вакуумной камеры; 6 - диффузионный насос; 7 - блок электрического питания; 8 - контейнер с кристаллизуемым веществом; 9 - система молибденовых экранов

Н агревательный

элемент представляет собой прямоугольную

спираль, изготовленную из четырех

витков пруткового вольфрама, диаметром

8 мм (рис.11.1.12). Витки этой спирали

расположены перпендикулярно к

направлению движения контейнера с

веществом. Спираль подвешена на 6 опорах,

которые приварены к нагревателю. Для

изоляции

нагревателя от системы экранов

использованы керамические пластины из

окиси алюминия, которые подложены под

опоры.

агревательный

элемент представляет собой прямоугольную

спираль, изготовленную из четырех

витков пруткового вольфрама, диаметром

8 мм (рис.11.1.12). Витки этой спирали

расположены перпендикулярно к

направлению движения контейнера с

веществом. Спираль подвешена на 6 опорах,

которые приварены к нагревателю. Для

изоляции

нагревателя от системы экранов

использованы керамические пластины из

окиси алюминия, которые подложены под

опоры.

Рис. 11.1.12 Нагревательный элемент

Теплоизоляция создается многослойными экранами 9, состоящими из наружного и внутреннего слоев. Экраны выполнены в виде отдельных блоков, что обеспечивает их разборку для свободного доступа к нагревательному элементу и быструю смену вышедших из строя экранов. На рис. 11.1.13 приведена схема экранов. Их особенность заключается в том, что они формируют две зоны: зону плавления А и зону отжига В. Обе зоны прямоугольной формы, ширина 190 мм, высота 126 мм, длина 114 мм и ширина 125 мм, высота 75 мм, длина 160 мм. Ближайший от нагревателя экран набирается из отдельных вольфрамовых стержней, диаметром 5 мм, укладываемых плотно друг к другу. Он и формирует зоны А и В, что позволяет, используя только один нагреватель, осуществлять и плавление вещества и отжиг кристалла в процессе его выращивания.

Молибденовый контейнер с исходным веществом устанавливается на платформу, выполненную из пруткового вольфрама, которая по специальным роликам с помощью механизма перемещения движется вдоль кристаллизационной камеры. Этот механизм имеет ступенчатое переключение скоростей. Принцип работы блока управления и стабилизации основан на сравнении электрического напряжения на нагревателе с высокостабильным опорным напряжением. Сигнал рассогласованья через усилитель постоянного тока подается на блоки импульса, где вырабатываются импульсы запуска -тиристоров регулируемого выпрямителя системы электропитания нагревателя кристаллизационной установки.

Р ис.

11.1.13. Система тепловых экранов: А - зоны

плавления; В - зоны отжига

ис.

11.1.13. Система тепловых экранов: А - зоны

плавления; В - зоны отжига

Путем изменения величины анодного напряжения с помощью программного устройства добиваются соответствующего программированного изменения температуры.

В число основных операций выращивания высококачественных монокристаллов входят: 1) подготовка исходной шихты, 2) изготовление молибденового контейнера и очистка его от оксидных пленок, 3) установка затравочного кристалла и наполнение контейнера исходной шихтой, 4) установка контейнера на платформу кристаллизационной установки, 5) соединение приемной и кристаллизационной камер, 6) введение контейнера в зону нагревателя с помощью ручного перемещения, 7) создание вакуума в кристаллизационной камере, 8) подъем температуры и расплавление вещества, 9) затравление путем визуального наблюдения через верхнее окно кристаллизационной камеры и включение механизма перемещения контейнера, 10) снижение температуры нагревателя после завершения кристаллизации, 11) отделение и поворот приемной камеры с помощью каретки, извлечение контейнера с кристаллом.

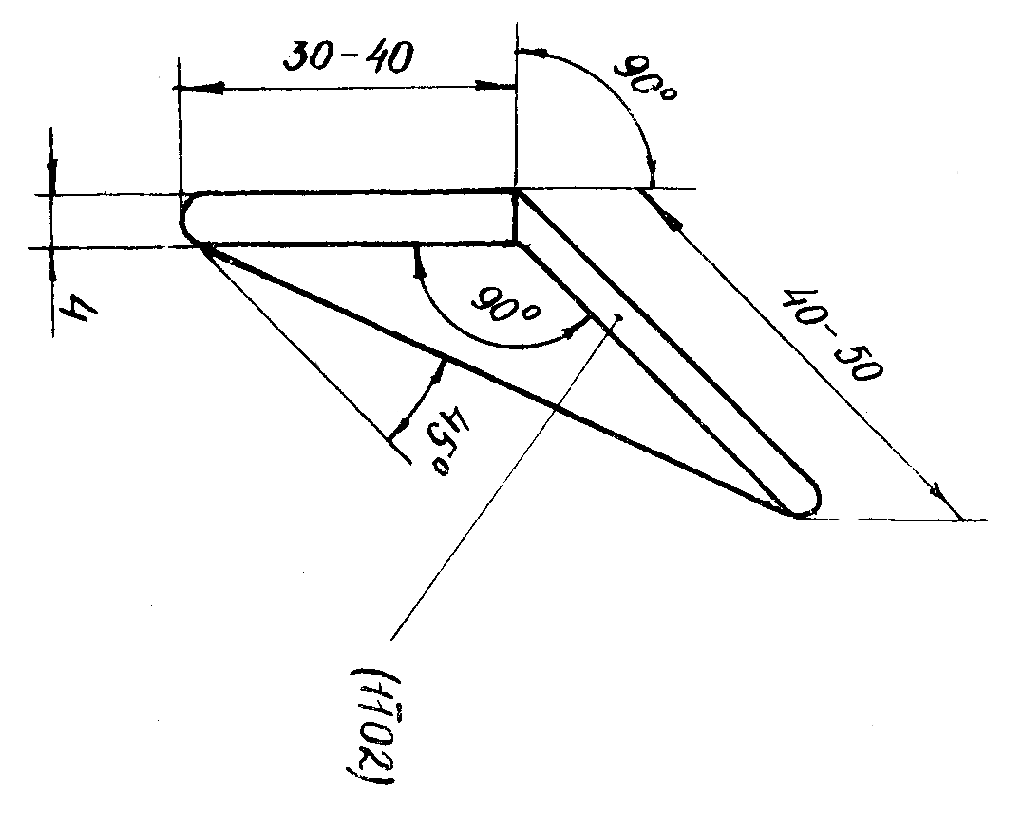

В силу определенной специфики метода горизонтально направленной кристаллизации, связанной с тем, что имеет место относительно большое зеркало расплава, требования к химической частоте исходных материалов, по сравнению с другими методами, несколько снижены. Может быть использована шихта, приготовленная стандартными способами и разнообразного гранулометрического состава. Для увеличения насыпного веса предварительно шихту спрессовывают в стальных пресс-формах при давлении 400 атм., а также обжигают при температуре, близкой к температуре плавления. В качестве примера рассмотрим синтез монокристаллов иттрий-алюминиевого граната. Сложность этого синтеза заключается в том, что на фазовой диаграмме Y2O3-Al2O3 вблизи искомого составa Y3Al5O12 находится метастабильная фаза ортоалюмината иттрия YAlO3. Любое, даже незначительное, нарушение стехиометрии исходной шихты при выращивании кристаллов приводит к образованию этой посторонней фазы. Поэтому важным условием синтеза иттрий-алюминиевого граната является предотвращение образования ортоалюмината иттрия. Достигается это специальным нарушением стехиометрии состава шихты путем введения в него небольшого (1-2 вес.%) избытка Al2O3, компенсирующего потери ионов кислорода и алюминия при кристаллизации. Особое значение для выращивания совершенных кристаллов имеет изготовление молибденового контейнера. В установке "Сапфир-1М" контейнер имеет размер: 250 х 90 х 20 мм. Для его изготовления используется молибденовый лист, толщиной 0,3-0,5 мм. Содержание в нем молибдена 99,9%. Изготовляется контейнер при температуре 473-873 К путем изгибания листа на специальной оправе. Узкая часть контейнера предназначена для затравочного кристалла (рис.11.1.14). С целью удаления оксидной пленки, образующейся при изготовлении контейнера, его подвергают либо химической, либо термической обработке.

Р ис.

11.1.14. Молибденовый контейнер в форме

лодочки

ис.

11.1.14. Молибденовый контейнер в форме

лодочки

В первом случае стенки контейнера обезгаживают при температуре 418 К, травят в растворе КОН (700-800 г/л), КNО3 (200-250 г/л) и NaNO3 (50-70 г/л), промывают в горячей и холодной воде. На следующем этапе контейнер травят в смеси (три части) h2SO4 (одна часть) и NaСl (15-20 г/л) и снова промывают в проточной воде. Химическая очистка заканчивается обработкой раствором 50-80 г/л СrO3 с последующей промывкой в горячей воде и сушкой при температуре 353—373 К. Во втором случае производится очистка в вакууме при нагреве контейнера до 873-1073 К. Затравочный кристалл изготавливается размером и формой, указанной на рис. 11.1.15. К нему предъявляются следующие требования:

Р ис.

11.1.15. Затравочный кристалл

ис.

11.1.15. Затравочный кристалл

а)отсутствие трещин и инородных включений макроскопических размеров, б) отсутствие мозаики и блочной структуры, в) поверхности должны быть механически отшлифованы, г) отклонение кристаллографической ориентации от требуемой не должно превышать 0,5°. После введения контейнера с исходным веществом в зону кристаллизации, подъем температуры и расплавление исходного вещества осуществляется за 3,5-2 ч. Этот процесс заканчивается частичным расплавленном затравочного кристалла на 10-15 мм его длины. Наблюдение за положением фронта кристаллизации производят через верхнее смотровое окно, причем оптический контраст возникает благодаря различной степени прозрачности расплава и кристалла. Выращивание кристалла осуществляется путем перемещения контейнера с веществом через зону нагрева А. По мере перемещения образующийся кристалл попадает в зону отжига В в которой он постепенно охлаждается до комнатной температуры. Так как в процессе перемещения контейнера с веществом температура в зоне нагрева из-за краевых эффектов постепенно уменьшается, то для компенсации этого эффекта осуществляют плавное повышение мощности нагрева. Обычно требуется постепенное увеличение мощности на 3—5% от номинального значения. Предел колебаний напряжения на нагревателе (не более 0,5%) относится к любой кристаллизации, в то время как изменение силы тока (не более 2,5%), связанное с постепенным износом нагревателя при длительной его эксплуатации, характеризует те пределы, за которыми нагревательный элемент становится непригодным для дальнейшей работы.