- •Введение

- •1. Состояние вопроса

- •1.1. Характеристика изделия

- •1.2. Классификация методов нанесения износостойких покрытий

- •Одноэлементные, однослойные покрытия

- •Многослойные покрытия

- •1.4. Выводы и постановка задач

- •2.Оборудование и приспособления для напыления

- •2.1. Назначение и устройство установки ннв-6,6-ИlМ

- •2.2. Работа и устройство основных узлов

- •2.3. Приспособление для напыления

- •3. Технологический раздел

- •3.1.Сущность нанесения покрытий методом конденсации из плазменной фазы в вакууме с ионной бомбардировкой поверхностей

- •3.2. Выбор материалов для напыления

- •3.3. Технология ионно-плазменного напыления покрытия на поверхность протяжки в установке ннв-6,6-ИlМ

- •3.4. Технологические способы влияния на качество покрытия и

- •3.5. Контроль качества ионно-плазменного напыления

- •Заключение

- •Библиографический список

Введение

Вопросу повышения износостойкости режущего инструмента посвящено много исследований. Это обусловлено тем, что в результате изнашивания режущее лезвие инструмента теряет свою первоначальную форму и, как следствие, режущую способность. Для восстановления режущей способности инструмента производится затачивание его рабочих поверхностей. В процессе затачивания инструмента с его рабочей части срезаются довольно большие слои дорогостоящего инструментального материала. Кроме того, на смену затупившегося инструмента затрачивается время, которое увеличивает продолжительность операции механической обработки, а следовательно, и ее стоимость; срезаемый при затачивании абразивным инструментом дорогостоящий инструментальный материал переводится в шлам и безвозвратно теряется. В целом все это существенно удорожает механическую обработку и ограничивает ее эффективность. Поэтому, задача уменьшения интенсивности изнашивания режущих инструментов и увеличения срока его службы была и остается одной из главных задач металлообработки.

Существует ряд технологических способов обработки рабочей поверхности инструмента, позволяющих значительно увеличить их износостойкость, наиболее прогрессивными и эффективными из которых являются методы нанесения на поверхность инструмента покрытий из твердых соединений. Многообразие свойств, составов и методов нанесения этих покрытий даёт возможность найти наиболее подходящий способ увеличения износостойкости, учитывающий условия работы, характер износа, свойства материала и другие характеристики инструмента.

1. Состояние вопроса

1.1. Характеристика изделия

Протяжка - многозубый металлорежущий инструмент, осуществляющий процесс срезания слоёв металла при отсутствии движения подачи, за счёт превышения ширины или высоты последующего зуба по отношению к ширине или высоте предыдущего. Это превышение называется подъемом зуба протяжки. Протяжки появились в начале прошлого столетия и с того времени получили широкое распространение, главным образом в массовом и крупносерийном производстве по причине своих следующих прогрессивных черт:

высокая производительность;

возможность получать высокие точность обработки и чистоту обрабатываемой поверхности при низкой квалификации рабочих;

имеют высокую стойкость как между отдельными переточками, так и суммарную, благодаря чему одна протяжка может обработать большое количество деталей – до многих тысяч штук;

вследствие указанных черт протяжка является весьма экономичным инструментом, то есть её стоимость, входящая в состав стоимости детали, относительно небольшая.

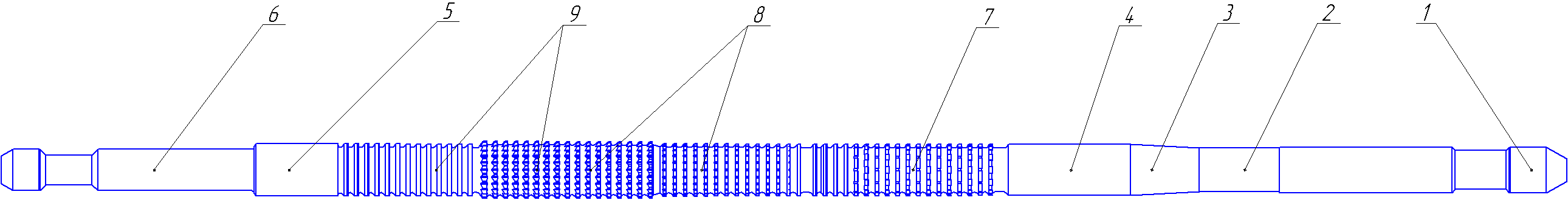

Рис. 1. Протяжка

Протяжка состоит из соединительной части, посредством которой тяговая сила станка передаётся на протяжку, рабочей части, непосредственно выполняющей работу резанья, и задней направляющей.

К соединительной части протяжки относятся хвостовик 1, шейка 2, переходный конус 3, передняя направляющая 4, задняя направляющая 5 и цапфа 6. Рабочая часть состоит черновых 7, чистовых 8 и калибрующих 9 зубьев.

Протяжки с эвольвентной формой зубьев используются довольно часто, так как в настоящее время в машиностроении широко применяются соединения с эвольвентой формой шлицев, подобно форме эвольвентного колеса. Эвольвентно - шлицевые соединения могут центроваться или по боковым поверхностям зубьев, или по центру выступов [12].

Характер износа протяжки

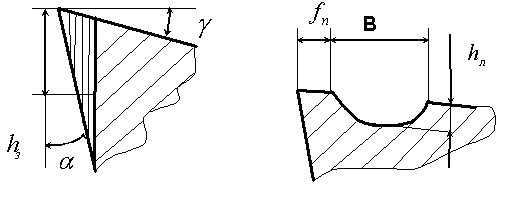

Характер износа протяжки, то есть распределение его по рабочим поверхностям зубьев, выражается в появлении лунки на передней поверхности, площадки износа на задней поверхности и в уменьшении вылета вершины зуба (рис. 2).

а б

Рис. 2. Распределение износа по поверхностям инструмента

а- износ по задней поверхности;

б- износ по передней поверхности.

Основными видами изнашивания протяжки являются абразивное и адгезионное изнашивание.

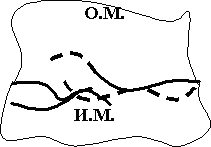

Абразивное изнашивание. Происходит по причине царапания поверхностей инструмента твердыми включениями обрабатываемого материала. Твердые включения при этом как микрорезцы скоблят поверхность инструмента (рис. 3).

Частицы инструментального материала, вырываемые стружкой или частицы периодически разрушающегося нароста, обладающего твердостью, близкой к твердости инструментального материала, проволакиваясь по контактным поверхностям, уносят некоторый объем инструментального материала и оставляют следы в виде царапин. При резании твердым сплавом абразивный износ происходит путем выскабливания мягкой кобальтовой связки и механического вырывания твердых зерен карбидов.

Рис. 3. Абразивное изнашивание

О.М - обрабатываемый материал;

И.М. — инструментальный материал.

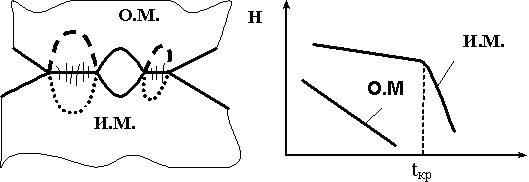

Адгезионное изнашивание. Совершается путем отрыва силами адгезии мельчайших частиц инструментального материала. Поскольку при резании на поверхностях контакта действуют колоссальные давления и в контакт приходят вновь образованные ювенильные поверхности, свободные от каких-либо пленок, создаются благоприятные условия для интенсивной адгезии контактирующих материалов. При сближении их на расстояние примерно 100 ангстрем проявляются силы молекулярного взаимодействия и образуются так называемые «мостики холодного сваривания» (рис. 4). Разрушение может проходить как в объеме инструментального материала, так и по объему менее прочного обрабатываемого материала. В этом случае образовавшийся на поверхности инструмента налип вызывает осложнение перемещения стружки, дополнительное ее деформирование и локальное повышение температуры, которое приводит к ослаблению сил металлической связи инструментального материала [10].

а б

Рис. 4. Адгезионное изнашивание

а - мостики холодного сваривания, б - зависимость твердости обрабатываемого (О.М.) и инструментального (И.М.) материалов от температуры.

tкр - температура красностойкости инструментального материала

Протяжка изготавливается из быстрорежущей стали Р18 ГОСТ 19265-73.

Данная сталь служит для изготовления резцов, сверел, фрез, резьбовых фрез, долбяков, разверток, зенкеров, метчиков, протяжек для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

Химический состав: углерод - 0,73…0,83%, вольфрам - 17,0…8,5%, хром - 3,80…4,40%, ванадий - 1,00…1,40%, молибден - 1,0%, кобальт - 0,50%, кремний - 0,50%, марганец - 0,50%, никель - 0,40%, сера - 0,03%, фосфор - 0,03%.