- •Дисциплина Технологические энергоносители предприятий

- •Часть II

- •Системы воздухоснабжения предприятий

- •1. Оборудование систем производства сжатого воздуха промышленных предприятий

- •1.1. Общая характеристика систем воздухоснабжения

- •1.2. Принципиальная технологическая схема воздушной компрессорной станции

- •1.3. Принцип действия и классификация компрессоров

- •1.4. Области применения компрессорных машин

- •1.5. Конструктивное устройство различных типов компрессоров

- •1.6. Компоновка компрессорных станций

- •2. Нагрузки на воздушную компрессорную станцию и методы их расчета

- •2.1. Нагрузка на компрессорную станцию

- •2.2. Определение нагрузки на компрессорную станцию

- •2.3. Расчет производительности компрессорной станции

- •2.4. Графики нагрузок на компрессорную станцию

- •2.5. Графики давления сжатого воздуха

- •3. Расчет и выбор оборудования систем производства сжатого воздуха

- •3.1. Выбор компрессоров

- •3.2. Очистка атмосферного воздуха и расчет воздушных фильтров

- •3.3. Расчет и выбор концевых воздухоохладителей

- •3.4. Расчет и выбор влагомаслоотделителей

- •3.5. Установки для осушки воздуха

- •3.6. Расчет и выбор воздухосборника

- •4. Системы распределения сжатого воздуха промышленных предприятий

- •4.1. Общие сведения

- •4.2. Воздухораспределительные сети

- •4.3. Расчет воздухопроводов сжатого воздуха

- •4.4. Прокладка воздухораспределительных сетей

- •5. Пути экономии энергоресурсов в системах производства и распределения сжатого воздуха

- •5.1. Влияние начальных и конечных параметров воздуха на производительность и экономичность компрессорных станций

- •5.2. Регулирование производительности компрессоров и давления нагнетаемого воздуха

- •5.3. Нормирование удельного расхода электроэнергии на сжатом воздухе

- •5.4. Утилизация теплоты, отводимой от компрессорных установок Теплоутилизационная установка для нагрева воды

- •Применение абсорбционных бромисто-литиевых холодильных машин и тепловых насосов

- •5.5. Использование вторичных энергетических ресурсов для производства сжатого воздуха

- •6. Охлаждающие устройства оборотного водоснабжения

- •Системы и установки обеспечения предприятий продуктами разделения воздуха. Роль кислорода в интенсификации технологических процессов.

- •Техника безопасности в кислородном хозяйстве

- •Установки для производства кислорода

- •Системы производства и распределения контролируемых

- •Системы производства контролируемых и защитных атмосфер

- •Эндотермические генераторы.

- •Системы распределения контролируемых атмосфер на промышленном предприятии.

- •Системы производства и распределения искусственного холода. Классификация установок по производству искусственного холода.

- •Компрессионные установки для производства холода. Хладагенты и криоагенты, применяемые в системах производства холода.

- •Хладоносители

- •Воздушная компрессионная холодильная установка

- •Парожидкостная компрессорная холодильная установка.

- •Элементы систем производства холода. Компрессоры холодильных установок.

- •А.М. Парамонов, а. П. Стариков расчет и выбор оборудования воздушных компрессорных станций

- •1. Расчет и выбор оборудования воздушных

- •1.1. Общие положения

- •1.2. Расчет производительности компрессорной станции и выбор компрессоров

- •1.3. Расчет воздушных фильтров

- •1.4. Расчет воздухоохладителя

- •1.5. Расчет влагомаслоотделителя

- •1.6. Расчет воздухосборника

- •А.М. Парамонов, а. П. Стариков расчет конструктивных параметров водоохлаждающих устройств Омск 2008

- •1. Расчет водоохлаждающих устройств

- •1.1. Общие положения

- •1.2. Расчет пруда-охладителя

- •1.3. Конструкторский тепловой расчет градирни

- •1.4. Расчет вентиляции градирен

- •1.5. Поверочный расчет башенной градирни

- •1.6. Поверочный расчет вентиляторной градирни

- •1.7. Определение основных размеров брызгального бассейна

Техника безопасности в кислородном хозяйстве

Контакт

кислорода с органическими соединениями

может вызвать взрыв. Газообразный O2

плотнее воздуха (![]() ),

а потому при утечке он оказывается внизу

помещений. Особую опасность представляют

подвалы, различного рода приямки и

каналы промразводок).

),

а потому при утечке он оказывается внизу

помещений. Особую опасность представляют

подвалы, различного рода приямки и

каналы промразводок).

При работе с O2 необходимо соблюдать следующие требования:

1. Поверхности предметов, расположенных в близи мест наличия O2, должны быть очищены от масла и жировых пятен растворителями. В качестве растворите- лей используются четыреххлористый углерод, трихлорэтилен и др.

2. При работе с открытым пламенем в местах возможного присутствия O2 необходимо предварительно отобрать пробу воздуха на предмет определения в ней O2.

3. При выполнении внутренних ремонтных работ в емкостях, трубопроводах с применением открытого пламени необходимо предварительно провести продувку системы азотом, водяным паром или воздухом.

4. В помещении, где возможно присутствие O2, электропроводку выполняют во взрывобезопасном исполнении.

5. При выполнении ремонтных работ оборудования и кислородопроводов, нужно пользоваться инструментом, исключающим возможность искрообразования (омедненный, неметаллический).

6. Не допускать попадание O2 на кожный покров человека, т.к. это связано с обмораживанием.

7. Шланги, по которым транспортируется жидкий O2 , следует продувать, чтобы предотвратить в них повышение давления от испарения O2.

8. На случай аварий с изотермическими емкостями кислорода должен быть предусмотрен сток жидкого кислорода в специальные лотки, а затем в сборники.

9. Для предупреждения разрыва изотермической емкости для хранения O2 необходимо предусматривать выход газообразной фазы. Емкости с этой целью снабжены взрывными клапанами согласно СНиП.

Установки для производства кислорода

Промышленные установки для получения газообразного O2 по производительности классифицируются следующим образом:

малой производительности (8,3·10-3 – 6,9·10-1 м3/с); средней производительности (8,3·10-2– 1,0 м3/с) и высокой производительности (VO2>1,39 м3/с).

На установках средней и высокой производительности предусматривается возможность получения ряда инертных газов (аргон, ксенон и др.)

В установках малой производительности применяется высокая (10-20 МПа) и среднее (3-5 МПа) давление воздуха. В установках средней и высокой производительности, как правило, используется низкое давление воздуха (0,5-0,8 МПа), создаваемое турбокомпрессорами (квазицикл Капицы).

В зависимости от типа воздухоразделительные установки маркируются буквами. Буква обозначает типоряд устройства и указывает на вид вырабатываемого целевого продукта: K – тип установок для получения технического O2; KT – установки для получения технического кислорода; КЖ, АЖ – жидкого O2 и N2. цифра маркировки относится к отдельному типоразмеру; и обозначает производительность в тыс. м3/ч газообразного или кг/ч жидкого продуктов. В установках высокой производительности в цифровой части маркировки указывается ее суммарная производительность по техническому и технологическому O2.

В соответствии с ГОСТ 5583-78 технический O2 имеет концентрацию 99,2-99,7%. Чистота технологического кислорода ГОСТом не регулируется, а определяется требованиями технологии в которой он используется. Обычно концентрация технологического O2 применяется на уровне 90-95%.

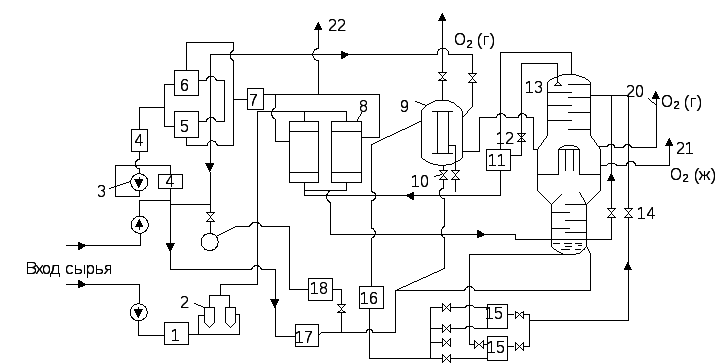

Схема установки Kг-300M показана на рисунке. Эта установка работает по схеме 2-х давлений: 9-10 МПа (25% воздушного потока) и 0,45-0,6 МПа (75% потока).

Согласно схеме, 75% требуемого количества воздуха компрессором низкого давления (0,45-0,6 МПа) пропускается через пылеотделитель 1 и масляные фильтры 2. Очищенный от пыли и масла воздух подается на осушку и очистку от CO2 в адсорбер 8. После этого воздух поступает в нижнюю часть составной колонный 13.

Схема установки Кг – 300М

Удаление воды и CO2 достигается вымораживанием азотом, поступающим из ректификационной колонны и переохладителя жидкого азота 11. Лед и CO2 в твердом состоянии облагаются на насадке адсорбера 8.

Остальной воздух (25% начального объема) сжимается до давления 9-10 МПа компрессором 3 и поступает на осушку и очистку в фильтры 4-6. После такой очистки воздух разделяется на 2 потока. Один направляется в теплообменник 9, где охлаждается газообразным кислородом O2(Г), отбираемым из конденсатора-испарителя, дросселируются в вентиле 10 до давления 0,45-0,6 МПа и поступает в виде насыщенного пара в нижнюю часть ректификационной колоны 13. Часть же воздуха высокого давления (=35%) из адсорбера 6 направляется в поршневой детандер 19, на выходе из которого параметры воздуха равны 0,45-0,6 МПа и 90 -150 ОС. Этот воздух, проходя через фильтр 18 детандера 19, смешивается с воздухом поступающим от дроссельного вентиля 10. Как видно из схемы, разделение смеси происходит в колонне ректификации 13. Жидкий N2 (N2(Ж)) из нижней части колонны проходит переохладитесь N2 11 и через дроссельный вентиль 12 поступает на верхнюю тарелку верхней колонны. Жидкость испарителя подается на фильтр-адсорбер 15 для очистки от твердой фазы CO2 и ацетилена и через дроссельный вентиль 14 – в среднюю часть колонны низкого давления на повторную ректификацию.

В схеме предусмотрены подогреватели воздуха 17 и 16, а также регенератор 7 для восстановления фильтров продуктами разделения воздуха.

Отбор газообразного O2 осуществляется по трубопроводу 20, а жидкого - по 11. Концентрация получаемого в установке KГ – 300 O2 удовлетворяет ГОСТ 5583-78 и составляет 99,5%. Газообразный N2 может отбираться из трубопровода 22, однако он требует дополнительной очистки.

Рекуперация холода осуществляется в переохладителе N2 11 и регенераторах 8, а O2 в теплообменнике 9.

Широкое распространение в промышленности получили установки, работающие на одном низком Kт-1,4 или среднем давлении KT-0,4. Эти установки проще, чем Kг-300М.

В состав кислородной станции (установки) входит: поршневые компрессоры, турбокомпрессоры и детандеры; кислородные и азотные насосы для подачи жидких O2 и азота под давлением; блоки разделения (БР), в включающие ректификационные колонны; фильтры для очистки исходного сырья от пыли и масла; элементы осушки и очистки воздуха от CO2; разного рода теплообменники.

В отечественных установках для сжатия воздуха поршневые компрессоры используются при производительности 40-7800 м3/ч. При более высокой производительности используются турбокомпрессоры. Производительность турбокомпрессоров, используемых для разделения воздуха, составляет 8000-170000 м3/ч при давлении 0,6-0,8 МПа (реже до 3,5 МПа). Они обладают повышенным КПД по сравнению с поршневыми компрессорами и просты в эксплуатации.

Поршневые детандеры высокого (16-20 МПа) и среднего (1,5-7 МПа) давления используют в установках малой производительности. В установках большой и средней производительности нашли место турбокомпрессоры.

Оборудование кислородного производства может размещаться как в здании, так и на открытой площадки. При наружном размещении БР объем здания сокращается на 60-70 %.

Реализация максимального энергосбережения и большая единичная производительность установок позволяет снизить энергетическую составляющую себестоимости технического O2.