- •Дисциплина Технологические энергоносители предприятий

- •Часть II

- •Системы воздухоснабжения предприятий

- •1. Оборудование систем производства сжатого воздуха промышленных предприятий

- •1.1. Общая характеристика систем воздухоснабжения

- •1.2. Принципиальная технологическая схема воздушной компрессорной станции

- •1.3. Принцип действия и классификация компрессоров

- •1.4. Области применения компрессорных машин

- •1.5. Конструктивное устройство различных типов компрессоров

- •1.6. Компоновка компрессорных станций

- •2. Нагрузки на воздушную компрессорную станцию и методы их расчета

- •2.1. Нагрузка на компрессорную станцию

- •2.2. Определение нагрузки на компрессорную станцию

- •2.3. Расчет производительности компрессорной станции

- •2.4. Графики нагрузок на компрессорную станцию

- •2.5. Графики давления сжатого воздуха

- •3. Расчет и выбор оборудования систем производства сжатого воздуха

- •3.1. Выбор компрессоров

- •3.2. Очистка атмосферного воздуха и расчет воздушных фильтров

- •3.3. Расчет и выбор концевых воздухоохладителей

- •3.4. Расчет и выбор влагомаслоотделителей

- •3.5. Установки для осушки воздуха

- •3.6. Расчет и выбор воздухосборника

- •4. Системы распределения сжатого воздуха промышленных предприятий

- •4.1. Общие сведения

- •4.2. Воздухораспределительные сети

- •4.3. Расчет воздухопроводов сжатого воздуха

- •4.4. Прокладка воздухораспределительных сетей

- •5. Пути экономии энергоресурсов в системах производства и распределения сжатого воздуха

- •5.1. Влияние начальных и конечных параметров воздуха на производительность и экономичность компрессорных станций

- •5.2. Регулирование производительности компрессоров и давления нагнетаемого воздуха

- •5.3. Нормирование удельного расхода электроэнергии на сжатом воздухе

- •5.4. Утилизация теплоты, отводимой от компрессорных установок Теплоутилизационная установка для нагрева воды

- •Применение абсорбционных бромисто-литиевых холодильных машин и тепловых насосов

- •5.5. Использование вторичных энергетических ресурсов для производства сжатого воздуха

- •6. Охлаждающие устройства оборотного водоснабжения

- •Системы и установки обеспечения предприятий продуктами разделения воздуха. Роль кислорода в интенсификации технологических процессов.

- •Техника безопасности в кислородном хозяйстве

- •Установки для производства кислорода

- •Системы производства и распределения контролируемых

- •Системы производства контролируемых и защитных атмосфер

- •Эндотермические генераторы.

- •Системы распределения контролируемых атмосфер на промышленном предприятии.

- •Системы производства и распределения искусственного холода. Классификация установок по производству искусственного холода.

- •Компрессионные установки для производства холода. Хладагенты и криоагенты, применяемые в системах производства холода.

- •Хладоносители

- •Воздушная компрессионная холодильная установка

- •Парожидкостная компрессорная холодильная установка.

- •Элементы систем производства холода. Компрессоры холодильных установок.

- •А.М. Парамонов, а. П. Стариков расчет и выбор оборудования воздушных компрессорных станций

- •1. Расчет и выбор оборудования воздушных

- •1.1. Общие положения

- •1.2. Расчет производительности компрессорной станции и выбор компрессоров

- •1.3. Расчет воздушных фильтров

- •1.4. Расчет воздухоохладителя

- •1.5. Расчет влагомаслоотделителя

- •1.6. Расчет воздухосборника

- •А.М. Парамонов, а. П. Стариков расчет конструктивных параметров водоохлаждающих устройств Омск 2008

- •1. Расчет водоохлаждающих устройств

- •1.1. Общие положения

- •1.2. Расчет пруда-охладителя

- •1.3. Конструкторский тепловой расчет градирни

- •1.4. Расчет вентиляции градирен

- •1.5. Поверочный расчет башенной градирни

- •1.6. Поверочный расчет вентиляторной градирни

- •1.7. Определение основных размеров брызгального бассейна

3.5. Установки для осушки воздуха

Сжатый воздух, выходящий из компрессора, освобождается от воды и масла в масловодоотделителях, концевых холодильниках и ресиверах. Но требования к качеству подаваемого воздуха зачастую ставят задачу дополнительного его глубокого осушения.

Поэтому в компрессорных станциях применяются специальные установки для осушки воздуха.

Выбор метода осушки сжатого воздуха производится на основе технико-экономических расчетов.

Об эффективности того или иного способа глубокой осушки судят по температуре точки росы – температуре, при которой в воздухе заданного давления пары становятся насыщенными и начинается их конденсация.

Одним их эффективнейших способов осушки воздуха является сорбционный способ. Сорбция – это физико-химический процесс поглощения одного вещества поверхностью или объемом другого. Поглощающее вещество – сорбент, поглощаемое – сорбат.

В зависимости от агрегатного состояния сорбента в процесс поглощения влаги различают:

- твердые сорбенты, не изменяющиеся от поглощения влаги – адсорбенты;

- жидкие сорбенты – абсорбенты;

- твердо–жидкие сорбенты, изменяющие свое состояние от твердой до жидкой фазы в зависимости от степени насыщения влагой.

Наиболее широкое применение в компрессорных установках получил адсорбенты.

К твердым адсорбентам относятся: силикагель, алюмогель, феррогель и другие вещества, поглотительная способность которых обусловлена поверхностной конденсацией и капиллярными свойствами адсорбента (табл. 11).

Таблица 11

Характеристика адсорбентов, применяемых для осушки воздуха [25]

|

Адсорбент |

Температура точки росы, ºС |

Остаточное влагосодержание, г/кг |

Температура применения, ºС |

Насыпная масса, кг/м3 |

|

Силикагель |

–52 |

0,011 |

5–35 |

670–720 |

|

Алюмогель |

–64 |

0,007 |

5–25 |

880–950 |

|

Цеолит |

–70 |

0,004 |

5–20 |

685–715 |

Лучшим адсорбентом является активированный алюминий (алюмогель), содержащий до 92 % окиси алюминия и 8 % различных примесей.

Активная окись алюминия является инертным веществом, не корродирующим аппаратуру; она не ядовита, не растворяется в воде, очень устойчива против истирания и обладает достаточной твердостью. В качестве адсорбента применяют также силикагель, состав которого близок к кварцевому песку.

Алюмогель и силикагель обладают высокой влагопоглотительной способностью, которая создается большой пористой поверхностью поглощения. Они прочны и экономичны в эксплуатации, легко регенерируются без потери поглотительной способности.

Эффективность адсорбции увеличивается с понижением температуры адсорбента, повышением относительной влажности воздуха и уменьшением размера частиц адсорбента.

При адсорбционной осушке содержание влаги в 1 м3 воздуха составляет: после силикагеля – окодо 0,03 г/м3, а после алюмогеля – около 0,005 г/м3, что отвечает влагосодержанию в воздухе, охлажденном до температуры – 52 и – 64 ºС соответственно.

В компрессорных станциях среднего и высокого давлений осушка нагнетаемого воздуха осуществляется в стальных баллонах, наполненных адсорбентом. Баллоны устанавливаются после масловодоотделителей, до воздухохранительных емкостей. Воздух, пройдя баллоны, наполненные адсорбентом, оставляет в нем частицы влаги и масла, в результате чего выходит относительно сухим и чистым. Адсорбент при этом увлажняется и теряет поглотительную способность. Регенерация, т.е. восстановление адсорбента, производится подогретым воздухом низкого давления (0,03 – 0,15 МПа).

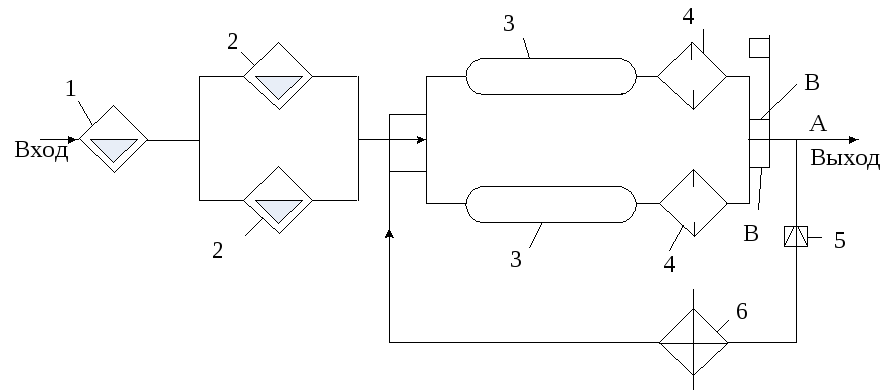

Для осушки воздуха, сжимаемого до давления 15 – 35 МПа, рекомендуется применять осушительную установку, работающую по схеме (рис. 28).

Сжатый воздух через впускной вентиль А поступает в водоотделитель 1 и маслоотделитель 2, затем направляется в один из двух баллонов с адсорбентом 3, откуда через керамический или войлочный фильтр 4 уже осушенный направляется к воздухохранительным емкостям, затем в пневмосеть или на наполнительную рампу. В то время как сжатый воздух проходит осушку в одном из баллонов 3, в другом баллоне производится регенерация (восстановление) адсорбента с помощью подогретого воздуха. Для регенерации адсорбента часть воздуха, идущего в пневмосеть, отбирается в точке А и редуцируется с помощью редуктора 5 до давления 0,035 – 0,07 МПа; затем воздух подогревается в электроподогревателе 6 до температуры 260ºС, из которого поступает в регенерируемый баллон с адсорбентом 3. Отняв у адсорбента влагу, теплый воздух проходит через фильтр 4, оставляя на нем частицы уносимого с собой адсорбента. Из фильтра влажный воздух выпускается в атмосферу через патрубок. В масло, попадающее случайно в осушительный баллон 3 при регенерации адсорбента, выгорает при температуре 220 – 240 ºС.

Переключение адсорбентов с осушки воздуха на регенерацию адсорбента производится через 8 – 12 часов непрерывной работы компрессора на один баллон.

Р

1

2

3

4

5

Р

6

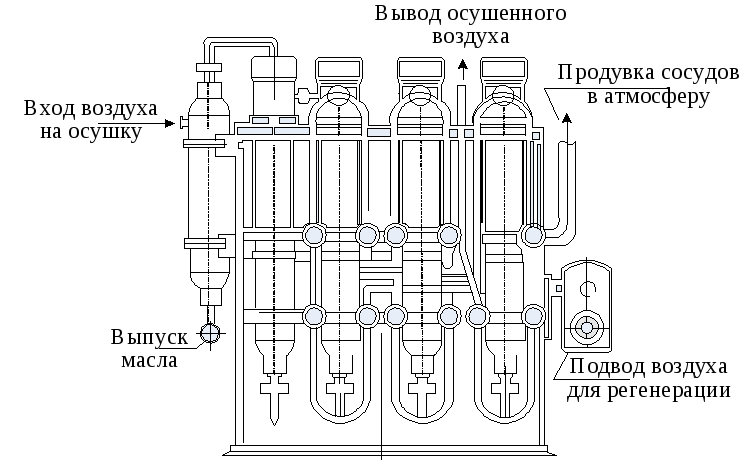

На рис. 29 приведена схема установки для осушки воздуха высокого давления.

Установка состоит из масловодоотделителя 1, масляного фильтра 2, трех осушительных баллонов 3, 4, 5 и электроподогревателя 6. Осушительные баллоны работают в две ступени: первая состоит из двух переменно работающих баллонов 3 и 5, заполненных силикагелем, и второй ступени, состоящей из баллона 4, заполненного алюмогелем. Применение различных поглотителей дает наиболее надежную работу установки.

Баллоны осушительной установки обычно монтируются на общей раме и оборудуются всеми необходимыми трубопроводами и запорной арматурой. Целесообразно осушительную установку заключать в теплоизолирующий кожух.

В настоящее время выпускаются серийно автоматические установки для осушки сжатого воздуха марок УОВ-10, УОВ-20, УОВ-30, УОВ-100. Технические данные установок приведены в табл. 12.

Таблица 12

Технические данные установок осушки воздуха [25]

|

Показатель |

Типоразмер | |||

|

УОВ-10 |

УОВ-20 |

УОВ-30 |

УОВ-100 | |

|

Масса адсорбента, кг |

350 |

700 |

1050 |

2240 |

|

Расход воздуха для регенерации адсорбента, м3/с |

0,03 |

0,06 |

0,09 |

0,25 |

|

Потребляемая мощность, кВт |

9 – 12 |

22 – 24 |

30 – 34 |

87 – 90 |

|

Масса установки, кг |

1339 |

1800 |

2430 |

8740 |

|

Примечание: Цифра в типоразмере соответствует расходу воздуха в установке, м3/мин. | ||||

Каждая установка обеспечивает очистку воздуха от частиц масла и воды до точки росы минус 40ºС. Она состоит из блока автоматической осушки сжатого воздуха, теплообменника и маслоотделителя. В состав блока автоматической осушки воздуха входят: 2 осушительные башни, воздухоподогреватель, 2 четырехходовых крапа-переключателя, поршневой пневмопривод, блок пневматических усилителей, 5 мембранных запорных клапанов с ручным управлением МЗКР, щит управления и автоматики и обвязка – воздушные и водяные коммуникации.

Для охлаждения воздуха до температуры не выше 20ºС теплообменник питается водой с соответствующими значениями температуры и расхода. В качестве адсорбента (поглотителя влаги) для осушки воздуха в башнях служит силикагель (может применяться также алюмогель).

Каждая башня после переключения работает по следующему циклу: осушка воздуха – 8 ч.; переключение, регенерация силикагеля – 3 ч.; охлаждение силикагеля – 5 ч.; переключение и т. д.

Установка оснащена щитом с приборами контроля и автоматического управления, которые обеспечивают поддержание необходимых значений параметров и периодичность переключений.

Для подогрева воздуха используется переменный электрический ток 50 Гц, напряжением 380 В. Давление сжатого воздуха на входе в установку должно быть 0,8 – 0,9 МПа, температура сжатого воздуха на входе в осушительную башню должна быть не выше 20º, а на выходе не выше 30º.

Для осушки большого количества сжатого воздуха применяются схемы с параллельным включением нескольких установок УОВ или используется метод глубокого охлаждения сжатого воздуха в холодильной установке с регенерацией холода после нее в воздухо–воздушных теплообменниках модификаций ОВМ-15 и ОВМ-30 (номинальный расход сжатого воздуха 15 и 30 тыс. м3/ч соответственно) [25].