- •Материаловедение и технология конструкционных материалов

- •Основы термической обработки

- •Термомеханическая и химико-термическая обработки стали.

- •Конструкционные материалы (раздел 2)

- •Цветные металлы и их сплавы

- •Методы переработки пластмасс в высокоэластичном состоянии.

- •Каучук и резины на его основе. Древесина и древесные материалы.

- •Композиционные материалы (км).

- •Км на металлической матрице.

- •Кмм армированные волокнами.

- •Керамические композиционные материалы (ккм)

- •Проводниковые материалы

- •Материалы высокой проводимости.

- •Сплавы высокого электросопротивления.

- •Свойства сверхпроводниковых материалов.

- •Проводниковые материалы для электровакуумных приборов. (эвп)

- •Диэлектрики.

- •Неорганические (природные) твердые диэлектрики.

- •Сегнето- и пьезо-электрики.

- •Полупроводниковые материалы.

- •Получение полупроводниковых материалов.

- •Способ Чехральского.

- •Магнитные материалы

- •Пластически деформируемые сплавы.

- •Общие сведения.

- •Литейное производство. Определение и общая характеристика.

- •Технология формовки отливок в песчано-глинистых формах.

- •Модельный комплект и элементы летниковой системы.

- •Специальные виды литья

- •Производство заготовок пластическим деформированием.

- •Образование дефектов при нагреве.

- •Прокатки. Ее сущность, назначение, сортамент.

- •Волочение. Сущность и назначение.

- •Основы технологии сварочного производства. Физическая сущность и классификация способов сварки.

- •Сварка плавлением.

- •Электрошлаковая сварка

- •Газовая сварка.

- •Сварка давлением

- •Точечная сварка

- •Шовная сварка

- •Диффузионная сварка.

Материаловедение и технология конструкционных материалов

Атомно-кристаллическое строение металлов

Наука, изучающая связь между составом, строением и свойствами материалов, а также методы обработки металлических и неметаллических материалов, называется материаловедением.

Строение чистых металлов.

Металлы – простые вещества, обладающие высокими электро- и теплопроводностью, ковкостью, металлическим блеском.

Учение о свойствах и структуре металлов и их сплавов составляет основу металловедения – науки о металлах.

Под структурой понимается порядок расположения атомов в металле, а также их группировка в более крупные образования – зерна или кристаллиты.

Любой металл можно представить в виде большого количества атомов, в которых положительно заряженные ионы окружены коллективизированными электронами.

Электроны легко перемещаются с орбиты одного атома на орбиту другого и своей подвижностью напоминают перемещение частиц в газах, из-за чего получим название электронного газа. Этой подвижностью и объясняется высокая электро- и теплопроводность и другие металлические свойства.

Характеристика аморфных и кристаллических тел

В зависимости от скорости охлаждения твердые тела делятся на аморфные и кристаллические.

В аморфных телах атомы располагаются в определенной последовательности, не образуя кристаллов.

При этом свойства у них во всех направлениях одинаковы. О таких телах говорят, что они изотропны.

Их получают при скоростях охлаждения металлов 106 – 107 ˚С/сек в виде тонких лент и мелких частиц. Они обладают высокой твердостью, хорошей коррозионной стойкостью и другими полезными свойствами.

При нагревании аморфное тело может перейти в кристаллическое. В кристаллических телах атомы имеют определенное геометрическое расположение. По разным направлениям свойства их различны. Эта особенность кристаллов, т. е. зависимость свойств от направления называется анизотропией, а тела анизотропными.

Анизотропию можно устранить, если кристаллам с помощью соответствующей обработки придать единую ориентацию.

Единая ориентация кристаллов называется текстурой, а металл, в котором создана текстура, называется текстурированным.

Типы кристаллических решеток

Наименьший объем кристалла, дающий представление об атомной структуре металла во всем объеме, называется элементарной кристаллической ячейкой.

Кристаллические решетки разных металлов различают по форме и размерам кристаллических ячеек.

Простейшим типом кристаллической ячейки является кубическая решетка.

В такой простой решетке содержится всего 8 атомов, которые расположены в узлах куба.

П К

К

Объемно-центрированная кубическая решетка

8 атомов в вершинах куба и один атом в

центре куба

атомов в вершинах куба и один атом в

центре куба

C

r,

W,

Mb,

Va

r,

W,

Mb,

Va

Гранецентрированная кубическая решетка

8 атомов в вершинах куба и 6 в центре каждой грани

Ag, Au, Pb, Pt, Ca

Гексогональная плотноупакованная

6-ти гранная призма, содержащая 17 атомов, которые расположены в вершинах этой призмы в центре оснований и 3 атома в средней плоскости призмы. Такую решетку имеют Mg, Zn, Re , Be, Hf

Тетрогональная решетка

Sn

Размеры кристаллической ячейки характеризуются расстоянием между центрами соседних атомов, расположенных в вершинах ячейки, и называются параметрами или периодом постоянной кристаллической решетки.

Все кубические решетки характеризуются длиной ребра куба и обозначается а.

ГПУ и Т решетки характеризуются 2-мя параметрами: постоянной многоугольника и высотой призмы С или отношением а к с.

Параметр решетки находится от 2 до 6 А (амстрем) 10-8 см

Является важной характеристикой, так как его изменение приводит к существенному изменению свойств материала.

Понятие полиморфизма

Способность металлов в твердом состоянии изменять тип кристаллической решетки в зависимости от внешних условий (Р, Т) называется полиморфизмом или аллотропией.

Эти кристаллические структуры называются аллотропическими формами или модификациями.

Превращения одной аллотропической формы в другую происходит при постоянной температуре, которая называется температурой полиморфного превращения или критической температурой.

Такое превращение сопровождается тепловым эффектом, так как затрачивается энергия на перестройку решетки.

Разные аллотропические формы одного и того же элемента принято обозначать греческими буквами α, β, γ и т.д. Например Соα →450˚С Соβ или Tiα →882˚С Tiβ

ГПУ ГЦК ГПУ ОЦК

Дефекты в кристаллических решетках

В кристаллических решетках реальных металлов по сравнению с идеальными (монокристаллами) имеются различные дефекты (несовершенства), которые оказывают большое влияние на свойства материалов. Все дефекты – нарушение укладки атомов в металлах, которые ведут к ее искажению и следовательно к изменению свойств.

Дефекты кристаллического строения по геометрическим признакам делятся на точечные, линейные и поверхностные.

К точечным дефектам относятся вакансии и дислоцированные атомы.

Вакансии – отсутствие атомов в узлах кристаллической решетки или «дырки» по терминологии Френкеля.

дислоцированный

атом

дислоцированный

атом

Число вакансий увеличивается с увеличением температуры, …

Объединение вакансий может привести к парам.

Дислоцированный атом – вышедшие из узла кристаллической решетки и занявшие места в межузлие, при этом на месте переместившегося атома образуется вакансия.

Линейные дефекты называются дислокацией.

2 вида дислокаций: краевые и винтовые.

Краевая дислокация – местное искажение кристаллической решетки.

Винтовая дислокация образуется по плоскости кристалла при его неполном сдвиге.

… образуется при термической и химико-термической обработках и т.д.

Для дислокаций характерна высокая подвижность (мобильность)

Вокруг дислокаций решетка искажена (упруга).

… поверхности раздела между отдельными кристаллами. К ним…

Эти границы мешают передвижению дислокаций. По границам зерен концентрируются примеси.

Дефекты атомно-кристаллического строения оказывают существенное влияние на свойства металлов и сплавов.

Основы деформации металлов

Виды деформаций:

Деформация – изменение размеров и вормы тела под действием внешних сил.

Деформация напрямую связана с такой характеристикой как прочность.

Прочность – способность материала противостоять деформациям и разрушению.

Деформация может быть упругой и пластической.

Упругая – деформация, полностью исчезающая после снятия нагрузки. При упругой деформации происходит незначительное изменение расстояний между атомами в кристаллической решетке. При увеличении межатомных расстояний возникают силы притяжения. Эти силы и возвращают атомы в первоначальное положение.

Пластическая (остаточная) – деформация , остающаяся в материале после снятия нагрузки.

В этом случае атомы не возвращаются в исходные позиции, а занимают новое положение устойчивого равновесия.

Общая нагрузка складывается из упругой и пластической. После снятия нагрузки остается только пластическая.

… характеризуется в основном скольжением. Скольжение или сдвиг происходит под действием касательных напряжений в плоскостях в направлениях с наиболее плотной упаковкой атомов, где сопротивление сдвигу наименьшее.

Скольжение или сдвиг происходит легче в металлах с кубической решеткой. Там больше плоскостей (линий) скольжения. С ГПУ решеткой обладают меньшими пластическими свойствами.

Дислокационный механизм пластической деформации

Если предположить, что все атомы под действием силы Р смещаются одновременно, то согласно расчетам потребовались бы усилия в сотни и тысячи раз больше, чем наблюдается в эксперименте, следовательно этот механизм неприемлем для объяснения деформационного сдвига.

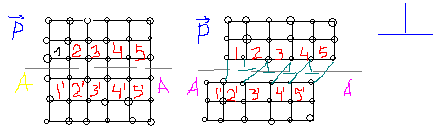

Был предложен дислокационный механизм, который рассматривает сдвиг как процесс перемещения краевых дислокаций.

Упрощенная схема процесса:

Внешняя сила Р вызывает упругое смещение рядов атомов 1, 2, 3 и т.д. С увеличением силы Р число вертикальных рядов атомов возрастает и в некоторый момент времени ряд атомов 1 проскакивает в нейтральное положение между двумя вертикальными рядами 1’ и 2’ , а ряд атомов 2 превращается в так называемую экстра-плоскость, т.е. плоскость, в которую образуется краевая дислокация (┴).

Атомы, расположенные в поле дислокации, находятся в возбужденном состоянии, их энергия повышена, такое состояние нестабильно (метастабильно).

Теперь достаточно приложить небольшое усилие Р, чтобы дислокация, как бы по эстафете, по одной атомной плоскости к другой, совершая при этом смещение атомов верхнего ряда над плоскостью А-А. Результатом такого перемещения является выход дислокации на поверхность и сдвиг верхней части кристалла на один параметр решетки, так как в каждый момент времени смещается небольшая группа атомов в области дислокации меньше межатомного и на небольшое расстояние, то пластическая деформация совершается при небольших касательных направлениях, которые совпадают с экспериментом.

Теоретическая и реальная прочность

На основании теории дислокации можно сделать вывод, что процесс сдвига в кристалле будет происходить тем легче, чем больше дислокаций будет находится в металле, наоборот, чем меньше дислокаций, тем …

Наконец в металле …

… за счет одновременного смещения атомов …

В этом случае прочность без дислокационного металла должна приближаться к теоретической.

Такие материалы были получены в виде «усов». Их называют бездислокационными материалами. Их прочность была близка к теоретической. Получать такие материалы в больших количествах невозможно. Однако, есть другой путь упрочнения металлов. Оказывается прочность металлов … только в начальный момент, достигнув минимального значения при некоторой плотности дислокаций реальная плотность возрастает. Получение реальной прочности с возрастанием плотности дислокаций объясняется тем, что в металле образуются не только параллельные друг другу дислокации, но и дислокации в различных плоскостях и направлениях. Эти дислокации мешают друг другу перемещаться и в акт пластической деформации вовлекается все большее число атомов и реальная прочность увеличивается. Основными способами упрочнения металлов являются легирование, обработка металлов давлением, термическая обработка, химико-термическая обработка.

Основной смысл этих оперцаий – блокирование движения дислокаций.

Характеристики механических свойств металлов

Металлические свойства металлов оценивают при помощи …

Прочность – способность материала противостоять деформациям и разрушению.

Характеристики прочности определяют в результате статического испытания специальных образцов на разрывной машине. В результате таких испытаний записывается диаграмма нагрузка – удлинение.

До точки а деформация пропорциональна нагрузке и называется пределом пропорциональности.

![]() F0– начальная

площадь сечения образца

F0– начальная

площадь сечения образца

Нагрузка, отвечающая точке в соответствующему пределу упругости, т.е. нагрузке, до которой материал получает только упругую деформацию.

![]()

Участок c- d характеризует пластическую деформацию, при которой удлинение образца происходит при постоянной нагрузке и соответствующему пределу текучести.

![]()

Максимальная нагрузка, соответствующая точке В определяет временное сопротивление разрыву или предел прочности на разрыв

![]()

Нагрузка, которую выдерживает образец в момент разрушения называется истинным сопротивлением разрушению.

![]() Fk– сечение образца после разрушения.

Fk– сечение образца после разрушения.

σк>σВ

Характеристики пластичности.

Характеристиками пластичности являются относительное удлинение, относительное сужение.

Относительное

удлинение определяется по формуле:![]()

Относительное сужение

![]()

lK , l0 – конечная и начальная длины образцов

FK, F0 – площади поперечных сечений образцов до и после разрушения.

В условиях сложного нагружения определяют ударную вязкость.

Ударная вязкость – работа, затраченная при динамическом разрушении надрезанного образца, отнесенная к площади поперечного сечения в месте надреза, определяется на специальных маятниковых копрах.

![]() An– работа, затраченная на разрушение

An– работа, затраченная на разрушение

F0 – сечение в месте надреза.

Устройство, принцип работы и схема маятникового копра – САМОСТОЯТЕЛЬНО

Одной из характеристик, через которую оценивают прочность, является твердость.

Твердость материала – сопротивление проникновению в его поверхность постороннего тела – индентора.

Существуют следующие способы определения твердости: САМОСТОЯТЕЛЬНО

(по Бренелю, Раквелу, Виккерсу (включая микротв.))

Наклеп и рекристаллизация

Факторы, определяющие пластичное и хрупкое состояние:

Принято различать хрупкое и пластичное разрушение.

Вязкость – способность материала поглощать энергию внешних сил за счет пластичной деформации.

Хрупкое разрушение происходит путем отрыва под действием нормальных растягивающих напряжений.

До разрушения металл испытывает только упругую деформацию.

Для хрупкого разрушения характерен кристаллический излом по границам зерен.

Плоскость разрушения перпендикулярна к растягивающим напряжениям.

Склонность к разрушению увеличивается со скоростью деформации при наличии концентраторов направлений с увеличением масштабного фактора.

Пластичное или вязкое разрушение происходит под действием среза с приложением касательных напряжений.

Разрушение в этом случае происходит после значительной пластичной деформации с поглощением внешней энергии за счет вязкости металла.

Для вязкого разрушения характерен волокнистый излом.

Это связано с пластическим деформированием металла.

Плоскость излома находится под углом.

Некоторые металлы в зависимости от температуры могут разрушаться как хрупко, так и вязко.

Переход от хрупкого к вязкому состоянию происходит в интервале критических температур.

Склонность металла к переходу в хрупкое состояние при понижении температуры называется хладноломкостью, а температура – температурой вязкохрупкого перехода.

Хладноломкими являются вольфрам, железо, цинк и другие металлы и сплавы, имеющие ОЦК или ГПУ решетки, а металлы с ГЦК решеткой (алюминий, медь, никель и их сплавы) не склонны к хладноломкости.

Их можно использовать при креогенных температурах.

Остаточные напряжения в материалах.

Остаточными или собственными называют напряжения, которые остаются в материале после устранения причин, их вызывающих.

Остаточные напряжения уравновешиваются внутри тела без воздействия внешних сил.

В зависимости от объема тела остаточные напряжения различают следующих видов :

Напряжения 1-го рода – эти напряжения уравновешиваются в объеме всего тела (макронапряжение)

Напряжения 2-го рода уравновешиваются в пределах блоков зерен (микронапряжения)

Напряжения 3-го рода уравновешиваются в пределах объема нескольких элементарных ячеек, т.е. напряжения возникают и локализуются (сосредотачиваются) в ультра – микроскопических объемах.

Напряжения могут вызывать коробление металла, образование трещин в различных изделиях, способствовать хрупкому разрушению.

Остаточные напряжения могут суммироваться с рабочими и вызвать потерю устойчивости или разрушение конструкции.

Понятие о наклепе и возврате.

Наклепом называется изменение свойств металла в результате холодной пластической деформации.

При наклепе повышаются прочность и твердость, т.е. происходит упрочнение металла или его нагартовка.

Характеристики пластичности (пластичность, вязкость, относительное удлинение и сужение) понижаются, т.е. происходит охрупчивание металла.

При наклепе изменяются все структурно-чувствительные свойства металла.

Сама структура также изменяется.

Зерна металла вытягиваются в направлении действия деформации, структура становится слоистой.

Упрочнение объясняется тем, что с увеличением степени деформации, на несколько порядков увеличивается число дислокаций. При увеличении числа дислокаций их своб. …

Возврат

Металл, подвергнутый пластической деформации находится в термодинамически неустойчивом состоянии.

Нагревание может вернуть ему исходные (до деформации) свойства.

Если температуры нагрева находятся в пределах 0,2 – 0,3 Тплавления материала, то наступает процесс возврата.

Снижаются напряжение в материале, улучшается структурное состояние, уменьшается количество дислокаций.

При возврате заметных изменений в структуре металла не наблюдается.

Он сохраняет слоистое или волокнистое строение.

Механические свойства материала также не изменяются.

Механизм протекания отдельных стадий рекристаллизации наклепанного металла при нагреве.

При нагревании до высоких температур (выше температуры возврата) подвижность атомов возрастает и происходит процесс рекристаллизации.

Рекристаллизация – процесс образования и роста новых равноосных зерен взамен деформированных при наклепе.

Этот процесс протекает в 2 стадии:

Первичная рекристаллизация и собирательная.

Первичная рекристаллизация заключается в образовании зародышей и росте новых равноосных зерен с неискаженной кристаллической решеткой.

Новые зерна возникают у границ блоков зерен, линий скольжения, внутри зерен и т.д., т.е. там, где решетка наиболее искажена при наклепе.

Собирательная рекристаллизация заключается в росте образующихся зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен.

Рост зерен объясняется тем, что при наличии большого количества мелких зерен их поверхностная энергия очень велика, поэтому металл обладает большим запасом поверхностной энергии.

При укрупнении зерен общая протяженность границ зерен становится меньше и металл переходи в более равновесное состояние.

Особенностью собирательной рекристаллизации является то, что рост зерен происходит не в результате слияния нескольких мелких зерен в одно большое, а одни зерна растут за счет других зерен, за счет перехода атомов через границы раздела.

Зерно на одном участке может расти за счет соседнего зерна, а на другом учаскте может поглощаться соседним с ним зерном.

Процесс собирательной рекристаллизации может совершаться до полного завершения первичной рекристаллизации. Минимальная температура, при которой начинается процесс рекристаллизации, называется температурным порогом рекристаллизации.

Она подчиняется: Трек = βТпл (формула Бочвара)

Для технических металлов β=0,35 – 0,45

Для металлов высоких частот β=0,25 – 0,35

Для сплавов и соединений β=0,5 – 0,8

На практике температуры по сравнению с расчетами берут на 100- 150 градусов выше для уверенности прохождения процесса.

При рекристаллизации происходит существенное изменение свойств металлов, противоположное изменению свойств при наклепе понижается твердость и прочность металла и возрастают пластические характеристики.

Понятие критической степени деформации.

На свойства металлов большое влияние оказывает размер зерен, образовавшихся в процессе рекристаллизации.

В результате образования крупных зерен начинают понижаться прочностные характеристики металлов.

Основными факторами, определяющими величину зерна, в процессе рекристаллизации является температура, время выдержки при этой температуре, степень предварительной деформации.

Наиболее крупные зерна образуются после незначительной предварительной деформации (3 - 10 %)

Такую степень деформации называют критической.

Критическая степень деформации – такая степень деформации, при которой образуются наиболее крупные зерна, что обуславливает значительное снижение всех металлических свойств в этом металле.

Наилучшие физико-химические свойства получаются у металлов, когда обработку давлением проводят при степенях деформации, намного превышающих Екр

В этом случае образуются мелкие зерна в материале, которые обеспечивают высокие механические свойства.

Основные типы диаграмм состояния

Кристаллизация металлов и сплавов.

Металлы и металлические сплавы получают чаще всего путем кристаллизации из жидкого состояния. Методом термического анализа можно построить кривые нагрева или охлаждения металла.

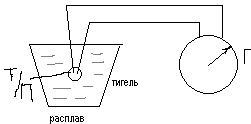

В огнеупорный тигель, содержащий расплавленный металл, погружают термопару, концы которой подсоединяют к гальванометру.

Температуру фиксируют через равные промежутки времени.

Схема термического анализа.

Полученные кривые неодинаковы для аморфного и кристаллического тел. Затвердевание аморфного тела происходит постепенно без явных границ между твердыми и жидкими состояниями.

При превращении тела из жидкого в твердого состояния при ts (t кристалл.) появляется горизонтальная площадка, которая объясняется выделяющейся скрытой теплотой кристаллизации, которая компенсирует отвод тепла.

При очень медленном охлаждении в системе идет равновесный процесс кристаллизации и при ts соответствует равновесной (tр)

При быстром охлаждении температура кристаллизации сдвигается до температуры переохлаждения tп. Разность температур ts – tn – степень переохлаждения.

Сначала процесс кристаллизации протекает быстро, но при взаимном столкновении рост кристаллизации замедляется.

Пока кристаллы окружены жидкостью, они имеют правильную форму. Однако, при столкновении и нарастании их правильная форма нарушается.

При затвердевании границы принимают округлую форму и такие кристаллы называют зернами или кристоллитами.

Процесс кристаллизации металла из жидкости состоит из двух протекающих стадий: образование зародышей (центров крист.) и роста кристаллов.

Центрами крист. являются либо затвердевшие мельчайшие частицы металла, либо частицы примеси.

При небольших степенях переохлаждения, когда скорость роста зародыша велика, а скорость образования зародышей мала, формируются крупнозернистые структуры.

При увел. переохл. скорость образования зародышей увеличивается более интенсивно, чем скорость их роста и образуются более мелкие кристаллы в металле.

При быстром росте кристаллов по 3 направлениям образуются кристаллы древообразной формы, которая называются дендритами. Такая структура характерна для металлических слитков.

Основные понятия в теории сплавов.

Сплавами называются сложные вещества, полученные сплавлением 2-х и более простых веществ.

Метод получения плавления чистых веществ: диффузия, методы порошковой металлургии и т.д.

Преимущества: обладают более высокими механическими свойствами и эксплуатационными характеристиками по сравнению с чистыми металлами.

К основным понятиям в теории сплавов относятся компонент, система, фаза.

Компоненты – вещества (элементы), которые применяют для изучения сплавов. Компонент, преобладающий в сплаве количественно, называется основным.

Совокупность компонентов сплава называется системой.

Фазой называется однородная часть сплава, отделенная от других частей поверхностью раздела, при переходе через которую химический состав и структура материала изменяется скачком.

Взаимодействие компонентов при образовании сплавов.

В процессе кристаллизации металлов из жидкого состояния могут образоваться следующие сплавы:

1. механические смеси образуются, когда из жидкого расплава выпадают кристаллы составляющих его компонентов.

Компоненты не склонны к взаимному растворению и не взаимодействуют друг с другом, кроме того они имеют различные кристаллические решетки.

2. твердые растворы.

В ТР сохраняется решетка одного из компонентов, а второй компонент, утратив свой кристаллическое строение распределяется в первом в виде отдельных атомов.

1-ый компонент – растворитель

2-ой компонент – растворимый

По типу расположения атомов растворяемого элемента твердые растворы делятся на 2 группы: замещения и внедрения.

В твердых растворах замещения атомы компонента В замещают атомы компонента А (основной металл) в узлах кристаллической решетки.

В данном случае мы имеем твердый раствор с ограниченной растворимостью.

Если металлы имеют сходные свойства и одинаковый тип кристаллической решетки с близкими параметрами, то они могут неограниченно растворяться друг в друге, т.е. атомы сорта А могут на 100% заменить атомы сорта В, и наоборот.

В таких случаях говорят, что компоненты неограниченно растворимы друг в друге.

В твердом растворе внедрения атомы растворенного вещества В располагаются в промежутках кристаллической решетки между атомами растворителя А.

Чаще всего это имеет место, когда в металле растворяются неметаллические элементы с малым размером радиуса (H, C, N, B и т.д.)

Основные типы диаграмм состояния двухкомпонентных сплавов состояния.

Диаграмма состояния – графическое изображение равновесного превращения, протекающего в сплаве в координатах температура – концентрация.

Диаграммы состояния строят экспериментальным путем при помощи термического анализа.

Отбирают несколько сплавов с различным содержанием компонентов и строят кривые их охлаждения. По остановкам и перегибах на кривых, которые соответствуют критическим точкам определяют температуру начала и конца кристаллизации.

Чистые вещества имеют 1 критическую точку, а сплавы 2, так как температура начала кристаллизации у них разная, а конца одинаковая.

Критические точки переносятся на диаграмму в координатах температура – состав.

После кристаллизации компоненты сплава образуют механическую смесь в виде кристаллизации отдельных компонентов, то ДС имеет следующий вид.

Линия АСВ, которая отвечает началу кристаллизации из жидкого расплава, называется линией ликвидус.

Линия DCE отвечает концу кристаллизации и называется линией солидус.

Ниже ее сплав находится в твердом состоянии.

В промежутках сплавы находятся как в жидком так и в твердом виде.

Сплав, соответствующий точке С, называется эфтектическим.

Превращение жидкости с образованием мех. …

Эфтектика имеет самую низкую температуру плавления.

После кристаллизации сплавы могут образовать твердые растворы.

При неограниченной растворимости компонентов друг в друге в твердом состоянии, диаграмма имеет следующий вид (2).

Линия АСВ – ликвидус, ADB – солидус.

Ниже ее твердый раствор.

Между ними кристаллы ТР и жидкости.

При ограниченной растворимости компонентов в твердом состоянии, диаграмма может иметь следующий вид (3).

АСВ – ликвидус, ADC – солидус.

α – ТР замещения компонента А в компоненте В

β – ТР компонента В в компоненте А.

На DCE в т. С образуется эфтектика из крист. в ТВ.

При образовании в твердое состояние химического соединения, которое имеет решетку, отличную от решеток компонентов, диаграмма состояния имеет вид (4).

Т. D соответствует химическому соединению.

Линия DE имеет диаграмму на 2 простые эфтектика.

В твердом состоянии компоненты А и В не растворимы друг в друге и с хим. соед.

САМОСТОЯТЕЛЬНО обозначить на диаграмме линии ликвидус, солидус, а также области диаграммы состояния.

Закономерности Курнакова Н.С.

Эту зависимость впервые изучил Н.С. Курнаков и представил в виде диаграмм состав – свойства.

На рисунках будут изображены с изменением свойств металла: твердости и электропроводности от состава сплава.

Если компоненты образуют механическую смесь (диаграмма с эфтектикой), то диаграмма свойства от состава изменяется линейно.

1 2

2

Если компоненты неограниченно растворимы, то свойства от состава меняются.

Если компоненты ограниченно растворимы, то в области однофазных составов свойства изменяются по кривой, а в области двухфазного – прямолинейно.

(сингулярная точка)

Зная тип диаграммы состояния можно предсказать изменение свойств сплава в зависимости от состава.

Железо и его сплавы с углеродом (диаграмма состояния железо-цементит)

Компоненты и фазы железо – углерод.

Fe – блестящий серый металл tпл=1539˚C ρ=7,87 г/см3

Обладает всеми металлическими свойствами.

При нагреве испытывает аллотропические превращения

![]() Feα

→ 911˚C

Feγ

1392˚C

→ Feα(δ)

1539˚C

Feα

→ 911˚C

Feγ

1392˚C

→ Feα(δ)

1539˚C

ОЦК ГЦК ОЦК

До 768˚С магнитно.

Выше 768˚С – парамагнитно.

768˚С – точка Кюри

Углерод (С) в железоуглеродистых сплавах находится в связанном или свободном состоянии.

tпл=4000˚С ρ=…

2 аллотропические модификации:

граффито-гексогональная решетка

алмазо-сложная кубическая решетка

В зависимости от температуры и содержания С железоуглеродистые сплавы образуют ряд однофазных и двухфазных составляющих фаз.

К однофазным составляющим относятся следующие:

1. Феррит (Ф) ОЦК решетка.

Растворимость С в Ф 0,025% при t=727˚С, а при 20˚С – 0,006%

2. Аустенит – твердый раствор внедрения С в γ железе. А[Feγ(C)]

Пред. растворимость С в железе γ 2,14% при t=1147˚С, 0,8% при 727˚С.

Немагнитен, пластичен.

3. Цементит (Ц[Fe3C]) (карбид железа)

6,67% углерода.

Очень твердый, хрупкий, царапает стекло.

К двухфазным составляющим относятся:

1. Перлит – механическая смесь феррита и цементита

0,8% С П(Ф+Ц)

Образуется при t=727˚С в результате распада твердого раствора аустентита.

Превращение ТР с образованием механической смеси кристаллов называется эвтектоидным, а смесь – эвтектоидом.

2. Ледебурит

Образуется при t=1147˚С из жидкого чугуна.

При t>727˚C

4,3% С

Превращение жидкости с образованием механической смеси кристаллов называется эвтектическим.

К железоуглеродистым сплавам относится железо, сталь и чугун.

Сталь – сплав Fe с C с содержанием С от 0,025% до 2,14%

Чугун – сплав Fe с содержанием С от 2,14% до 6,67%

…

Диаграмма состояния – графическое изображение равновесного превращения сплава в координатах t – концентрация.

Распад аустентита происходит по эвтектоидной реакции.

А[FeαC] →727˚С П [Feα(C) + Fe3C]

Эфтектоидный распад

Структура, классификация и маркировка углеродистых сталей.

Стали:

доэвтектоидные (Ф+П) от 0,025% С

эвтектоидные П 0,8% С

заэвтектоидные (Ц+П) от 0,8 до 2,14% С

Стали:

от 0,025% - 0,3 %

от 0,3 % до 0,65% - среднеуглеродистые

>0,65 % высокоуглеродистые

|

Стали | ||

|

инструментальные |

конструкционные | |

|

У8, У10 0,8 % С, 1 % С У12А (высококачественные) |

Обыкновенного качества - достаточно много примесей: Фосфор и сера – 0,06 – 0,07 % СТ3 КП – кипящие ПС – полуспокойные СП - спокойные |

Качественные Сталь 45 (0,45% С) |

Структура, классификация и маркировка чугунов.

Чугуны имеют повышенное содержание углерода от 2,14% до 6,67% и элементов (кремний, магний, марганец), способствующих выделению графита в чистом виде.

Чугуны: от 2,14% до 3,4% - доэвтектические

3,4% - эфтектические

3,4 – 6,67% - заэвтектические

Эти чугуны (белые) не получили достойного применения в технике. Для изучения трущихся частей прим. половин …

…

Путем модификации белых чугунов получают серые ковкие и высокопрочные чугуны.

Особенностью серых чугунов является то, что в процессе кристаллизации с помощью модификатора кремния графит находится в виде пластической формы.

Любой чугун имеет свою сталистую основу (ферритную, феррито-перлитную, перлитную).

σB=150 МПа (σВ=350МПа δ=5%) (σВ=550МПа, δ=1%)