5. Система очистки технологического газа

Установка очистки технологического газа предназначена для улавливания и удаления из транспортируемого газа механические примеси и капельки жидкости с целью предотвращения попадания их в проточную часть центробежного нагнетателя. Установка очистки состоит из шести параллельных блоков, каждый из которых включает вертикальный скруббер (пылеуловитель) и горизонтальный фильтр-сепаратор, установленные последовательно.

Скруббер предназначен для очистки технологического газа с целью удаления крупных механических примесей, капельной жидкости.

Фильтр-сепаратор предназначен для тонкой очистки технологического газа от мелкодисперсных механических примесей и капельной жидкости. Общая производительность установки по технологическому газу составляет 129.6 млн. м3/сут.

5.1. Описание технологической схемы установки очистки

технологического газа.

Газ из магистрального газопровода по всасывающему шлейфу через 7 кран (рисунок 1.1) поступает в распределительный коллектор Dу 1000 мм установки очистки газа. Из коллектора газ направляется в шесть одинаковых блоков по трубопроводу Dу 700 мм. Пройдя мультициклонный скруббер С-1, газ очищается от механических примесей и капельной жидкости, которые собираются в нижней части аппарата.

Контроль за уровнем механических примесей и жидкостью в скруббере осуществляется по указанию уровня. При высоком уровне жидкости сигнал поступает на главный щит управления (ГЩУ) от сигнализатора уровня. Удаление механических примесей и конденсата из каждого скруббера проводится вручную. Механические примеси выводятся по трубопроводу Dу 150 мм из нижней части скруббера через два крана в коллектор Dу 200 мм. Между кранами установлена дроссельная шайба, которая снижает скорость потока механических примесей, уменьшая тем самым эрозионный износ оборудования и трубопровода. Слив конденсата из каждого скруббера производится по дренажному трубопроводу Dу 100 мм, который оборудован двумя последовательно расположенными кранами Dу 100 мм. Очищенный газ выходит из верхней части скруббера С-1 и по трубопроводу Dу 700 мм поступает в фильтр-сепаратор Ф-1 блока. В фильтре-сепараторе происходит двухступенчатая очистка технологического газа от мелких механических примесей и капельной жидкости, которые раздельно удаляются в две изолированные секции конденсатосборника. Слив конденсата из первой секции в коллектор осуществляется в ручную открытием двух кранов Dу 100 мм. Между двумя кранами установлена дроссельная шайба для снижения скорости потока, через которую конденсат направляется в подземную емкость Е-1. Слив конденсата из второй секции конденсатосборника производится вручную открытием двух кранов Dу 100 мм на трубопроводе дренажа. Конденсат сливается в дренажный коллектор Dу 200 мм и далее в подземную емкость Е-2. Очищенный газ из каждого блока поступает в коллектор Dу 1000 мм и далее подается во всасывающий коллектор нагнетателей ГПА.

5.2. Конструкция, краткая техническая характеристика

и принцип действия скруббера

Скруббер представляет собой вертикальный цилиндрический аппарат (рисунок 1) мультициклонного типа. Условно аппарат делят на три секции:

секция очистки газа;

секция выхода газа;

секция сбора механических примесей.

Через патрубок Dу 700 мм газ поступает в секцию очистки. В секции установлено 43 циклона (рисунок 1.1), которые жестко закреплены между нижней и верхней перегородками.

Секция для сбора конденсата имеет внутренний конус и штуцер дренажа Dу 250 мм. Штуцер дренажа имеет два патрубка для слива жидкости и механических примесей в различные дренажные системы.

Контроль за уровнем жидкости осуществляется по средством указателя и сигнализатора высокого уровня.

Для ремонта и осмотра аппарат снабжен люком Dу 500 мм с быстрооткрывающимся затвором. Скрубберы, предназначенные для установки на северных компрессорных станциях, полностью теплоизолированы. Для остальных компрессорных станций теплоизолируется только нижняя часть скруббера.

Дренажные трубопроводы снабжены системой электрообогрева, которая автоматически поддерживает положительную температуру трубопровода +5 С в зимнее время.

Р исунок

1 – Скруббер

исунок

1 – Скруббер

Краткая техническая характеристика скруббера

расчетное давление 7,35 МПа

рабочее давление аппарата 4,4 – 5,5 МПа

перепад давления в аппарате 0,02 МПа

расчетная температура стенки -45; +120 C

рабочая температура стенки -15; +40 С

производительность аппарата 23.8106 м3/сут

эффективность очистки газа от механических примесей:

dm = 15 мкм до 100 %

dm = 10 мкм до 95 %

dm = 8 мкм до 85 %

Очистка газа в скруббере происходит следующим образом. Технологический газ поступает в секцию очистки. Газ входит в каждый циклон через входные прорези, приобретая вращательно-поступательное движение. Под действием центробежной силы механические примеси и капельная жидкость отбрасываются к периферии циклонной трубки и по ее стенке стекают в нижнюю часть скруббера (секцию сбора конденсата).

Р исунок

1.1 – Циклон

исунок

1.1 – Циклон

Чистый газ меняет направление в циклоне и через выпускную трубку выходит в сборную камеру, далее через штуцер выхода и соединительный трубопровод поступает на вторую ступень очистки в фильтр-сепаратор.

5.3 Конструкция, краткая техническая характеристика

и принцип действия фильтра-сепаратора.

Фильтр-сепаратор представляет собой горизонтальный цилиндрический аппарат, снабженный конденсатосборником. Конструктивно фильтр-сепаратор условно разделяется на следующие секции (рисунок 2):

фильтрующая секция;

расширительная секция;

туманоотделитель;

конденсатосборник.

Входная часть фильтрующей секции предназначена для защиты фильтрующих элементов от эрозионного воздействия загрязненного потока газа и его равномерного распределения. Она снабжена защитным отбойником, расположенным под фильтрующим элементом. В верхней

Р исунок

2 – Фильтр - сепаратор

исунок

2 – Фильтр - сепаратор

части фильтрующей секции находится штуцер входа газа Dу 700 мм и штуцер для выпуска газа Dу 40 мм. В нижней части находится патрубок Dу 150 мм для слива механических примесей и конденсата в конденсатосборник. Торцевая часть фильтрующей секции оборудована быстрооткрывающимся затвором.

Фильтрующая секция аппарата состоит из 60-ти съемных фильтрующих элементов (рисунок 3), в качестве фильтрующего материала используют стекловолокно. Фильтрующие элементы устанавливаются горизонтально в отверстия трубной решетки.

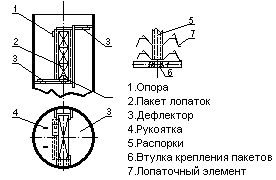

Расширительная секция представляет собой пустотелую часть аппарата. В торцевой ее части расположен штуцер выхода газа Dу 700 мм. В нижней части секции установлены два патрубка Dу 150 мм для слива жидкости в конденсатосборник, один из которых оборудован уровнемерным стеклом. Туманоотделитель (рисунок 4) состоит из трех пакетов лопаток, обтянутых мелкой проволочной сеткой. Каждый из пакетов представляет собой набор лопаточных элементов, образующих лабиринтные тупики.

Р исунок

3 – Фильтрующий элемент

исунок

3 – Фильтрующий элемент

Для сбора жидкости и механических примесей фильтры-сепараторы оборудованы конденсатосборником, который разделен глухой перегородкой на две секции. Слив жидкости из секции фильтрации и расширительной секции происходит в соответствующие камеры конденсатосборника. Конденсатосборник фильтра-сепаратора оборудован системой электрообогрева и системой теплоизоляции. Система теплоизоляции автоматически поддерживает положительную температуру в зимний период.

Р исунок

4 – Туманоотделитель

исунок

4 – Туманоотделитель

Краткая техническая характеристика

расчетное давление 7,3 МПа

рабочее давление 4,4 – 4,5 МПа

перепад давления на аппарате при расчетной

производительности и чистых фильтрах 0,01 МПа

допустимый перепад давления при

максимальном загрязнения 0,03 МПа

расчетная температура стенки -45; +120 С

рабочая температура газа -15; +40 С

среда: газ природный, механические примеси, углеводороды, конденсат, вода

характер среды: взрывоопасная, слабокоррозионная

расчетная производительность 21.6 млн. м3/сут

эффективность очистки газа от механических примесей и капельной жидкости

частицы жидкости:

dm = 8 мкм 100 %

dm = 6 мкм 99 %

dm = 4 мкм 98 %.

частицы механических примесей:

dm=6 мкм 100%

dm=3 мкм 99%

dm=0,5 мкм 95%.

Очистка газа в фильтре-сепараторе происходит следующим образом. Газ после скруббера по трубопроводу Dу 700 мм поступает через штуцер входа в фильтрующую секцию, где происходит его тонкая очистка. Механические примеси, и капельная жидкость задерживаются на фильтрующемся слое, а очищенный газ поступает в расширительную секцию и туманоотделитель, где под действием силы тяжести и изменения направления потока происходит дополнительная очистка газа от капельной влаги. Конденсат и механические примеси из фильтрующей секции и туманоотделителя сливаются в соответствующие секции конденсата сборника. Для поддержания нормального режима фильтр-сепаратор оборудован следующими приборами:

дифманометр с системой сигнализации при высоком перепаде;

манометр;

указатель уровня жидкости в секциях конденсатосборника;

системой сигнализации высокого уровня жидкости в секциях конденсатосборника влагоотделителя.

6. Система охлаждения технологического газа.