16 Зубообрабатывающие станки

16.1 Основные методы нарезания зубчатых колес и классификация станков

В зависимости от метода образования профиля зуба нарезание цилиндрических зубчатых колес осуществляют либо методом копирования, либо методом обкатки.

Метод копирования. При нарезании методом копирования каждая впадина между зубьями на заготовке обрабатывается инструментом, имеющим форму, полностью соответствующую профилю впадины колеса. Инструментом в этом случае обычно являются фасонные дисковые и пальцевые фрезы. Обработку производят на фрезерных станках с применением делительных головок.

Метод нарезания зубчатых колес фасонными дисковыми и пальцевыми фрезами недостаточно точен и, кроме того, малопроизводителен, так как много времени затрачивается на процесс деления. Поэтому этот метод применяют сравнительно редко, чаще в ремонтных цехах, а также для черновых операций. В настоящее время зубчатые колеса нарезают в основном методом обкатки.

Метод обкатки обеспечивает высокую производительность, большую точность нарезаемых колес, а также возможность нарезания колес с различным числом зубьев одного модуля одним и тем же инструментом. При образовании профилей зубьев методом обкатки режущие кромки инструмента, перемещаясь, занимают относительно профилей зубьев колес ряд последовательных положений, взаимно обкатываясь; при этом инструмент и заготовка воспроизводят движение, соответствующее их зацеплению. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили долбяки и червячные фрезы.

Наряду с указанными методами для производства цилиндрических зубчатых колес применяют также следующие высокопроизводительные методы обработки:

а) одновременное долбление всех впадин зубьев заготовки специальными многорезцовыми головками; в таких головках число резцов равно числу впадин на обрабатываемом колесе, а форма режущих кромок является точной копией профилей впадин зубьев;

б) протягивание зубьев колес;

в) образование зубьев без снятия стружки волочением или накаткой;

г) холодную и горячую прокатку зубьев;

д) прессование зубчатых колес (из синтетических материалов).

Разновидности зубообрабатывающих станков. Зубообрабатывающие станки можно классифицировать по следующим признакам:

а) по назначению:

станки для обработки цилиндрических колес с прямыми и винтовыми зубьями;

станки для нарезания конических колес с прямыми и криволинейными зубьями;

станки для нарезания червячных и шевронных колес, зубчатых реек;

специальные зубообрабатывающие станки (зубозакругляющие, притирочные, обкаточные и др.);

б) по виду обработки и инструмента:

зубодолбежные, зубофрезерные, зубострогальные, зубопротяжные, зубошевинговальные, зубошлифовальные и др.;

в) по точности обработки:

станки для предварительного нарезания зубьев, для чистовой обработки и для доводки рабочих поверхностей зубьев.

16.2 Зубодолбежный станок 5122

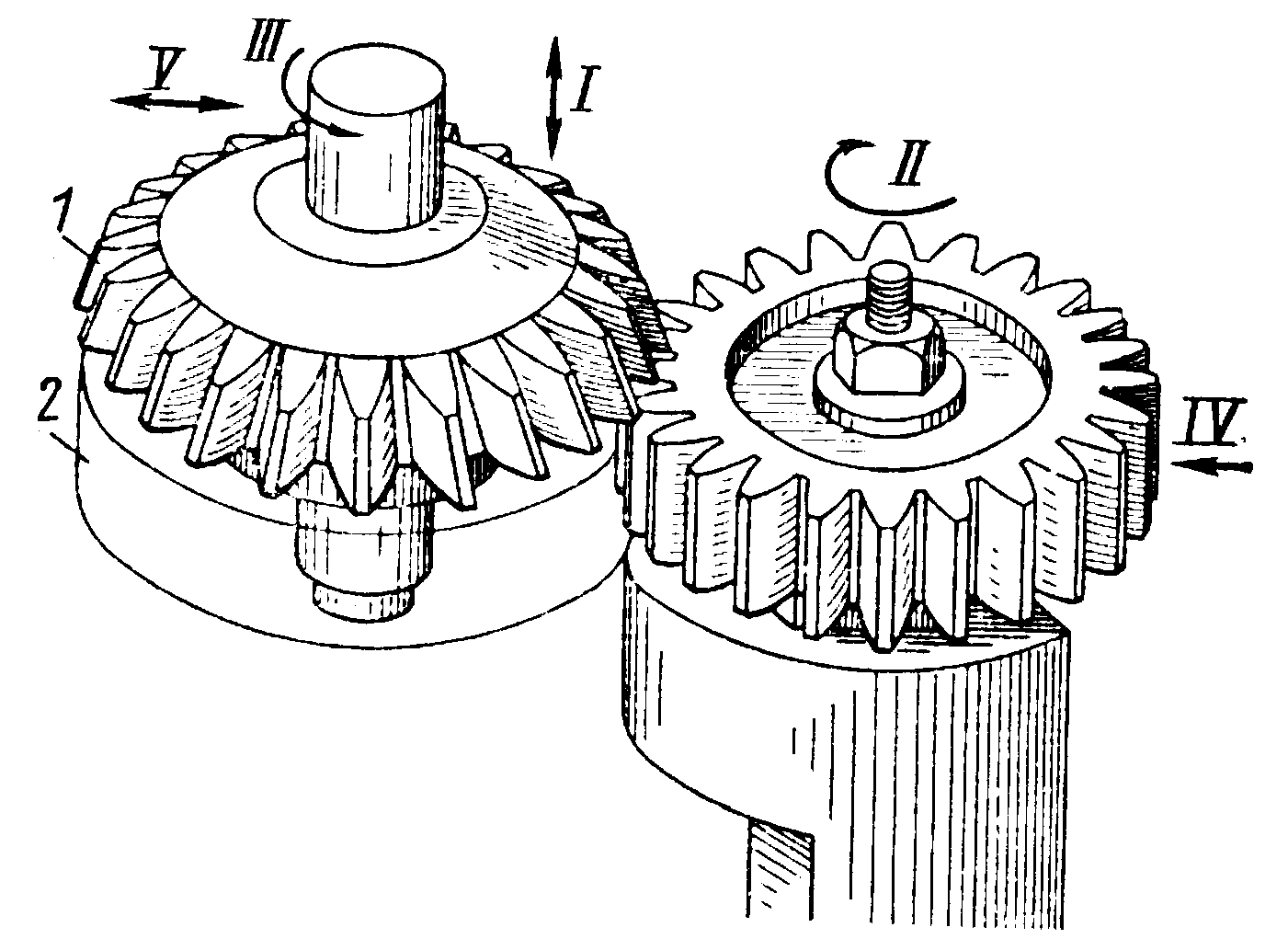

Принцип нарезания зубьев заключается в следующем. Долбяк 1 (рисунок 16.1) получает возвратно-поступательное движение (по стрелке I) (движение скорости резания) и медленное вращательное движение (по стрелке III), согласованное с вращением заготовки (по стрелке II) (круговая подача). Заготовке сообщают радиальное перемещение по стрелке IV в период врезания (радиальная подача). У некоторых станков это движение сообщается долбяку.

При движении долбяка режущие кромки его зубьев воспроизводят в пространстве медленно вращающееся «производящее колесо» 2, в зацеплении с которым находится обрабатываемая заготовка. При каждом движении сверху вниз долбяк удаляет определенную часть металла из впадин, придавая зубьям заготовки требуемую форму. Для предотвращения трения задних поверхностей зубьев долбяка о заготовку при обратном его ходе долбяк (или заготовка) получает радиальныЙ отвод по стрелке V.

Рисунок 16.1 – Схема нарезания зубчатых колес долбяками

Рисунок 16.2 – Зубодолбежный станок 5122

Станок 5122 (рисунок 16.2) предназначен для нарезания прямозубых цилиндрических колес наружного и внутреннего зацепления, приспособлен для нарезания блоков зубчатых колес.

Техническая характеристика станка представлена в таблице 16.1.

Таблица 16.1 - Техническая характеристика станка

|

Наибольший диаметр обрабатываемого колеса, мм |

200 |

|

Наибольшая ширина венца нарезаемого колеса, мм |

50 |

|

Наибольший модуль нарезаемых зубчатых колес, мм |

5 |

|

Номинальный диаметр устанавливаемого долбяка, мм |

100 |

|

Частота движения долбяка, дв. ход/мин |

200—850 |

|

Подача, мм/дв. ход: |

|

|

Круговая |

0,16—1,6 |

|

Радиальная |

0,003—0,286 |

|

Мощность главного привода, кВт |

2,1/3 |

|

Масса станка, т |

4,4 |

Станок 5122 состоит из станины 1, внутри которой находятся резервуары для охлаждающей жидкости, и гидропривода, а также емкость для сбора стружки. Сверху на станине закреплен промежуточный корпус 12 (называемый прокладкой), несущий на себе стойку 9. В прокладке размещены механизм врезания с гидроцилиндрами клиновой ползушки подвода стола, а также поворотный корпус с зубчатым колесом, реверсирующим вращение стола. Стол 3, устанавливаемый на направляющие станины, имеет червячную делительную передачу со шпинделем изделия. В столе также расположен механизм наладки на межосевое расстояние, выполненный в виде винта и передвижного упора. Лимб 2 наладки на межосевое расстояние находится сбоку стола. Стойка 9, установленная на верхней плоскости прокладки 12, может быть смещена в поперечном направлении и зажата на прокладке винтами в Т-образных пазах.

На верхней плоскости стойки смонтирован главный привод, доступ к которому возможен при снятии крышки 10. Под дверкой 5 расположен кулисный механизм, передающий движение штосселю суппорта, а под дверкой 11 — механизмы гитары подач. Пульт управления 8 находится с правой стороны стойки, а квадратный конец 4 вала ручного поворота приводного вала с левой. Сверху на стойке укреплены суппорт 7 и коробка круговых подач 6. В суппорте находятся штоссель с червячной делительной передачей и пружина штосселя. Коробка круговых подач содержит зубчатые колеса цепи подач и сменные колеса гитары подач. Переключение с черновых подач на чистовые производится электромагнитными муфтами. Гидростанция 14 расположена с правой стороны станка, а электрический шкаф 13 — сзади.

Кинематическая схема зубодолбежного станка 5122 показана на рисунке 16.3, а схема хода долбяка на рисунке 16.4.