2. Основные части протяжек и их назначение.

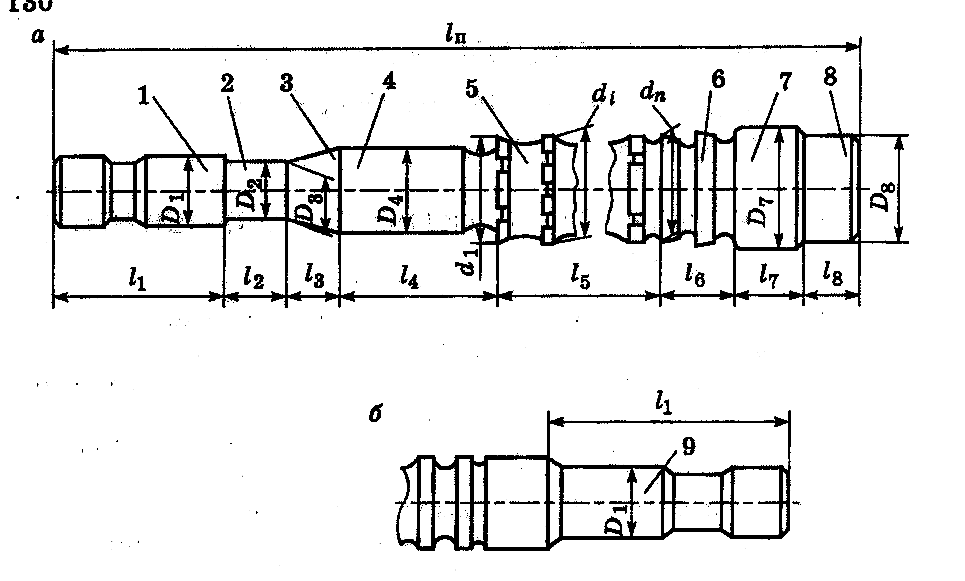

Хвостовик 1 (см. рис. а) служит для закрепления протяжки в патроне протяжного станка.

Формы и размеры хвостовиков нормализованы (ГОСТ 4044-70, ГОСТ 4043-70) и зависят от типа протяжек и способа их крепления в тяговом патроне протяжного станка.

Шейка 2 и переходной конус 3 связывают хвостовик с передней направляющей. На шейку обычно наносят маркировку протяжки.

Длина шейки выбирается

D2 = D1 - (0,3.-1,0) мм;

lз =10...25 мм в зависимости от размеров протяжки.

Передняя направляющая часть 4 предназначена для установки обрабатываемой детали на протяжке перед протягиванием. Она обеспечивает плавный, без перекосов, переход детали на режущую часть протяжки.

l4 Lдетали

Номинальные размеры диаметров передней направляющей и предварительно подготовленного отверстия одинаковы, а зазор обеспечивается выбором посадок. Диаметр D4 выполняется по посадке H7/f7.

Режущая часть протяжки 5 снабжается большим количеством зубьев и производит всю работу по срезанию припуска.

Профили режущих кромок и поперечные размеры зубьев режущей части постепенно изменяются: первый зуб соответствует размерам предварительного отверстия, последний - форме и размерам готового отверстия. Промежуточные режущие зубья последовательно увеличиваются в размерах, благодаря этому при протягивании осуществляется срезание зубьями припуска без движения подачи.

Режущие зубья протяжек имеют стружкоразделительные канавки. Они облегчают сворачиваемость стружки в виток и свободное ее размещение во впадине между зубьями.

Калибрующая часть протяжки 6 также имеет зубья, но в меньшем количестве; их размеры и форма одинаковы и соответствуют форме и размерам готового отверстия. Поэтому калибрующая часть гарантирует получение размеров готового отверстия и пополняет режущие зубья, выходящие из строя от износа, при переточках (первый калибрующий зуб становится последним режущим и т.д.).

Задняя направляющая 7 препятствует перекосу детали на протяжке и повреждению обработанной поверхности детали в момент выхода из отверстия последних калибрующих зубьев. Ее диаметр образует с диаметром обработанного отверстия сопряжение типа посадки H7/f7.

Опорная цапфа 8 и иногда задний хвостовик 9 (см. рис. б), выполняются только на тяжелых и длинных протяжках и служат для их поддержания с помощью люнета.

Кинематические схемы резания при протягивании.

При протягивании движение подачи отсутствует, а главное движение резания может быть поступательным или вращательным. Движение подачи осуществляется режущим инструментом.

Различают две схемы резания: одинарная и групповая.

Одинарная схема резания.

Рекомендуется для снятия общего припуска в пределах 0,8…1,0 мм.

Применяется для обработки точных круглых отверстий, так как в этом случае снимаются тонкие стружки, вызывающие меньшие деформации в технологической системе, и обеспечивается более низкая шероховатость протянутой поверхности.

Подразделяется на профильную и генераторную.

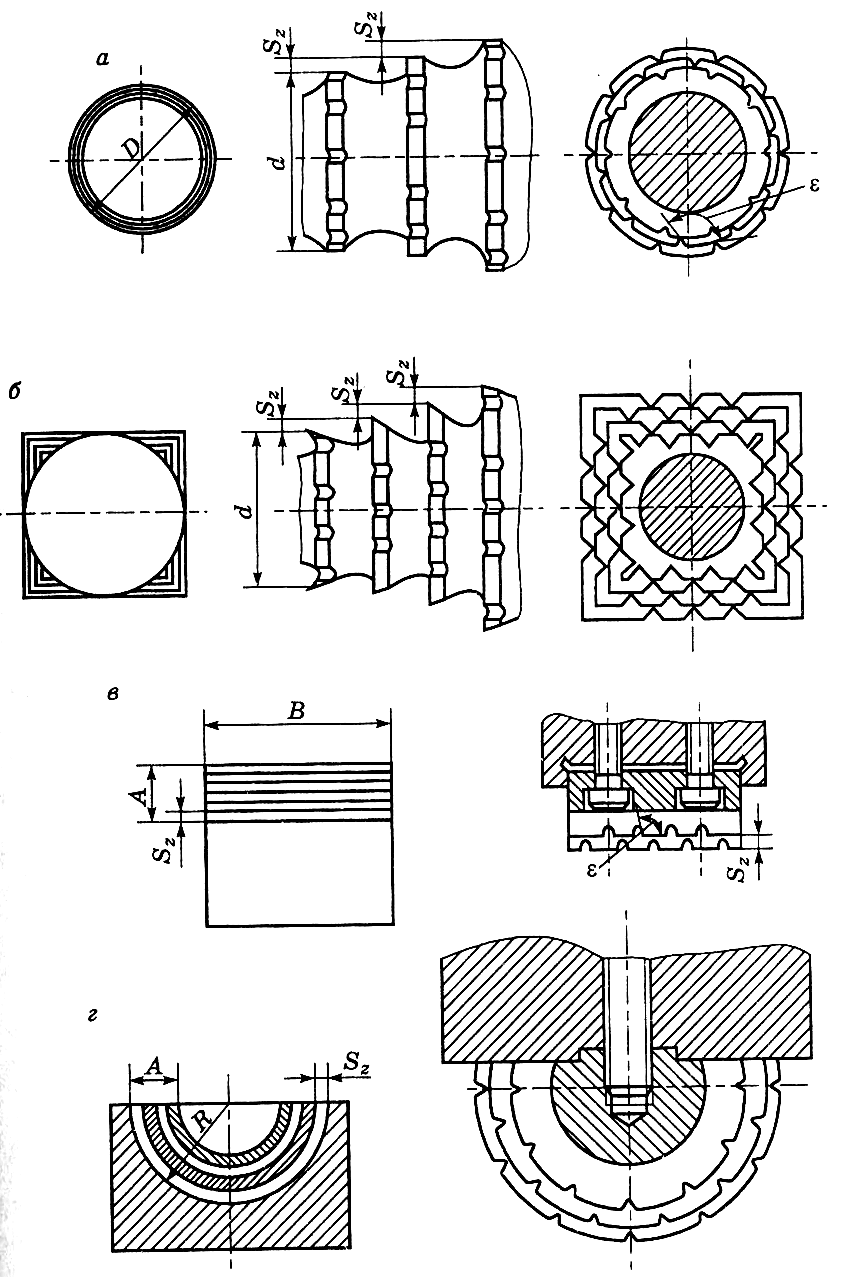

Профильная схема резания (см. рис.) круглое и квадратное отверстия, наружные поверхности.

Ф орма

каждого режущего зуба идентична форме

окончательно обработанной поверхности.

Припуск срезается каждым режущим зубом

протяжки тонкими и широкими слоями

материала параллельно обработанной

поверхности.

орма

каждого режущего зуба идентична форме

окончательно обработанной поверхности.

Припуск срезается каждым режущим зубом

протяжки тонкими и широкими слоями

материала параллельно обработанной

поверхности.

Подъем на зуб Sz при обработке стали - назначается в пределах 0,015…0,04 мм, при обработке чугуна – 0,03…0,1 мм.

Э та

схема применяется для протяжек,

обрабатывающих поверхности простых

форм, например цилиндрических, так как

изготовление точного профиля на всех

зубьях протяжки, имеющих разные

размеры, и их заточка затруднительны.

та

схема применяется для протяжек,

обрабатывающих поверхности простых

форм, например цилиндрических, так как

изготовление точного профиля на всех

зубьях протяжки, имеющих разные

размеры, и их заточка затруднительны.

Г енераторная

(ступенчатая) схема резания(см.

рис.) круглое и шлицевое отверстия и

наружные поверхности.

енераторная

(ступенчатая) схема резания(см.

рис.) круглое и шлицевое отверстия и

наружные поверхности.

Форма каждого режущего зуба идентична форме предварительно подготовленной под протягивание поверхности. Режущие зубья имеют переменный профиль, который постепенно переходит к форме заданного профиля, т.е. последние режущие зубья соответствуют форме окончательно обработанной поверхности. Припуск снимается параллельными слоями каждым зубом протяжки не по всему профилю, а лишь по его части.

Подъем на зуб Sz при обработке стали - назначается в пределах 0,04…0,08 мм, при обработке чугуна – 0,1…0,15 мм.

Эта

схема применяется для шлицевых, шпоночных,

пазовых и многогранных протяжек, что

упрощает их изготовление.

Эта

схема применяется для шлицевых, шпоночных,

пазовых и многогранных протяжек, что

упрощает их изготовление.

Недостатки протяжек, работающих по одинарной схеме резания.

Невысокая производительность и большая длина режущей части, из-за малых подъемов на зуб Sz.

Больший расход инструментального материала.

Меньшая жесткость протяжек.

Достаточно большие усилия резания, из-за значительной ширины среза для каждого зуба.

Затруднено сворачивание стружки в виток из-за наличия ребра жесткости в местах стружкоразделительных канавок и работы последующих зубьев по наклепанному слою.

Групповая (прогрессивная) схема резания (см. рис.).

Все режущие зубья разбиваются на группы. В группе от 2 до 5 зубьев, имеющих одинаковый диаметр или высоту. При этом первые зубья вырезают в металле канавки, а последующие - промежутки. Прорезные зубья имеют стружкоразделительные канавки различной формы, располагаемые в шахматном порядке. Последний зуб группы является зачистным и по размерам на 0,02…0,03 мм меньше, чем прорезные зубья. Он не имеет стружкоразделительных канавок.

Подъем на группу зубьев принимают от 0,1 до 0,3 мм., что сокращает число режущих зубьев и уменьшает длину протяжки.

По сравнению с профильной схемой резания каждый зуб срезает узкую, но более толстую стружку.

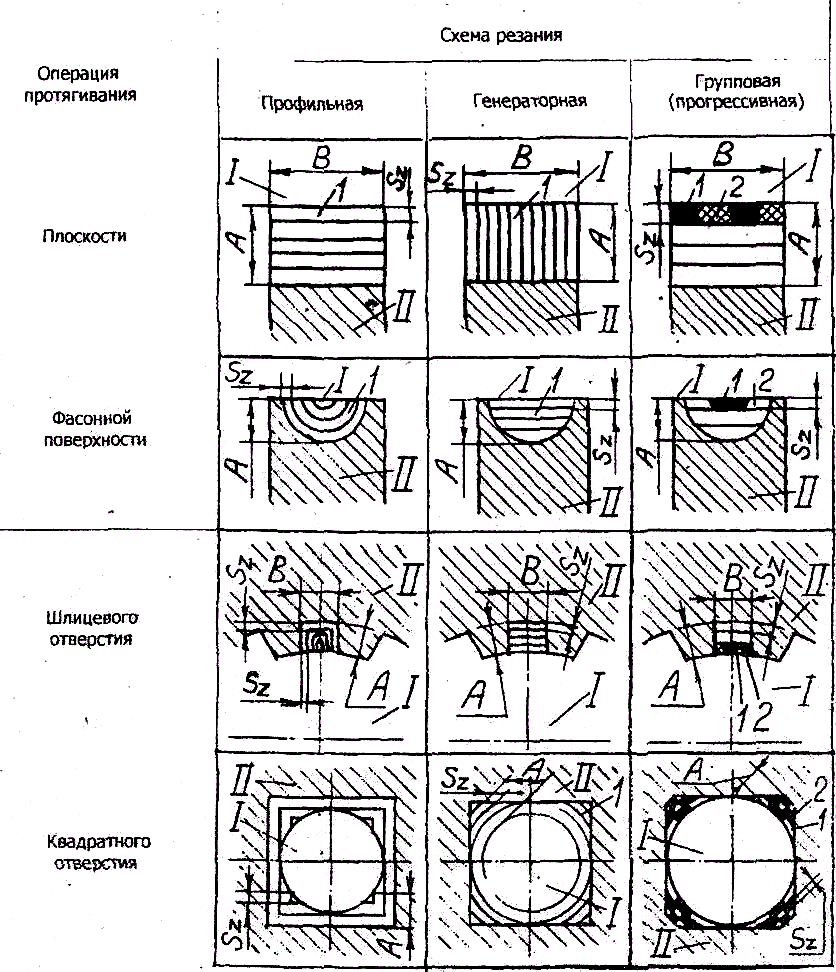

Ниже для сравнения показаны схемы резания для некоторых характерных операций протягивания.

Сравнение и область эффективного использования схем резания при протягивании.

Преимущество генераторных протяжек их технологичность, недостаток - низкая точность профиля изделия.

Для обработки плоскостей и цилиндрических отверстий используют протяжки работающие по профильной схеме. Они конструктивно и технологически проще, чем протяжки работающие по прогрессивной и генераторной схемам.

Квадратные и шестигранные, а также плоские протяжки для фасонных поверхностей, выполненные по генераторному принципу, легче в изготовлении, чем протяжки профильной конструкции.

Условия эксплуатации протяжек показывают. Зубья плоской протяжки обыкновенной конструкции при работе по корке выкрашиваются, а по генераторной схеме, перерезая корку поперек, хорошо сопротивляются выкрашиванию.

Цилиндрические протяжки с прогрессивной схемой резания срезают более толстую стружку и получаются короче.

Во многих случаях протягивания сложных поверхностей отдельные их участки образуются по профильной схеме, другие - по генераторной, т.е. комбинированно.

Например, при протягивании шпоночных пазов и шлицевых отверстий дно канавок образуется по профильной схеме, боковые стороны - по генераторной.