- •Инструменты для нарезания резьбы

- •Основные методы нарезания резьбы

- •Резьбовые резцы

- •Метчики

- •Конструктивные элементы и геометрические параметры метчиков

- •Определение исполнительных размеров диаметров метчиков

- •Геометрические параметры метчиков

- •Некоторые новые конструкции метчиков

- •Заточка метчиков

- •Плашки Конструктивные элементы плашек

- •Определение исполнительных размеров плашек

- •Резьбовые фрезы

- •Резьбонарезые головки

Определение исполнительных размеров плашек

Наружный диаметр плашки D определяется внутренним диаметром резьбы d1, диаметром стружечных отверстий dc и размером e1, определяющим прочность корпуса плашки (см. рис.26):

![]() (38)

(38)

В целях уменьшения номенклатуры крепежных патронов диаметр D должен укладываться в размерный ряд по ГОСТ 9740-71 (12, 16, 20, 25, 30, 38, 95, 55, 65, 75, 90 мм).

Ширина плашки Н=(0,18-0,4)D и по размеру соответствует ряду 3, 5, 7, 9, 10, 11, 14, 16, 18, 20, 22, 25, 30 и 36 мм; при этом выдерживается соотношение H/p=6…10.

Ш ирина

пера

f

и ширина просвета f1

(см. рис.26), как и размер D

плашки, зависят от внутреннего диаметра

резьбы плашки d1,

причем f/f1=0,65…0,7.

ирина

пера

f

и ширина просвета f1

(см. рис.26), как и размер D

плашки, зависят от внутреннего диаметра

резьбы плашки d1,

причем f/f1=0,65…0,7.

Из рис. 28 следует: f1=d1sinτ; f1=d1sinω

(39)

(39)

Параметры стружечных отверстий плашки определяются радиусами r и Ro расположения их центров.

Для криволинейной передней поверхности из рис. 28 имеем:

![]() (Δ-к

ОАВ);

(Δ-к

ОАВ);

![]() (Δ-к

АВО1)

(Δ-к

АВО1)

Рис.

28. Схема к определению ширины пера и

параметров стружечных отверстий плашки

![]()

или

(40)

(40)

![]() (41)

(41)

где

![]() .

.

При плоской форме передней поверхности указанные радиусы определяются по зависимостям:

;

(42)

;

(42)

![]() ;

(43)

;

(43)

,

,

где

![]() ;

;

![]() .

.

При полученных значениях r и Ro необходимо проверить толщину перемычки e1 по формуле

,

(44)

,

(44)

а величина e1 должна быть в пределах (0,15...0,12)D - для z=3-5; и (0,10 и 0,09)D – для z =(6-8).

Резьбовые фрезы

Д ля

фрезерования резьбы применяются

гребенчатые цилиндрические и дисковые

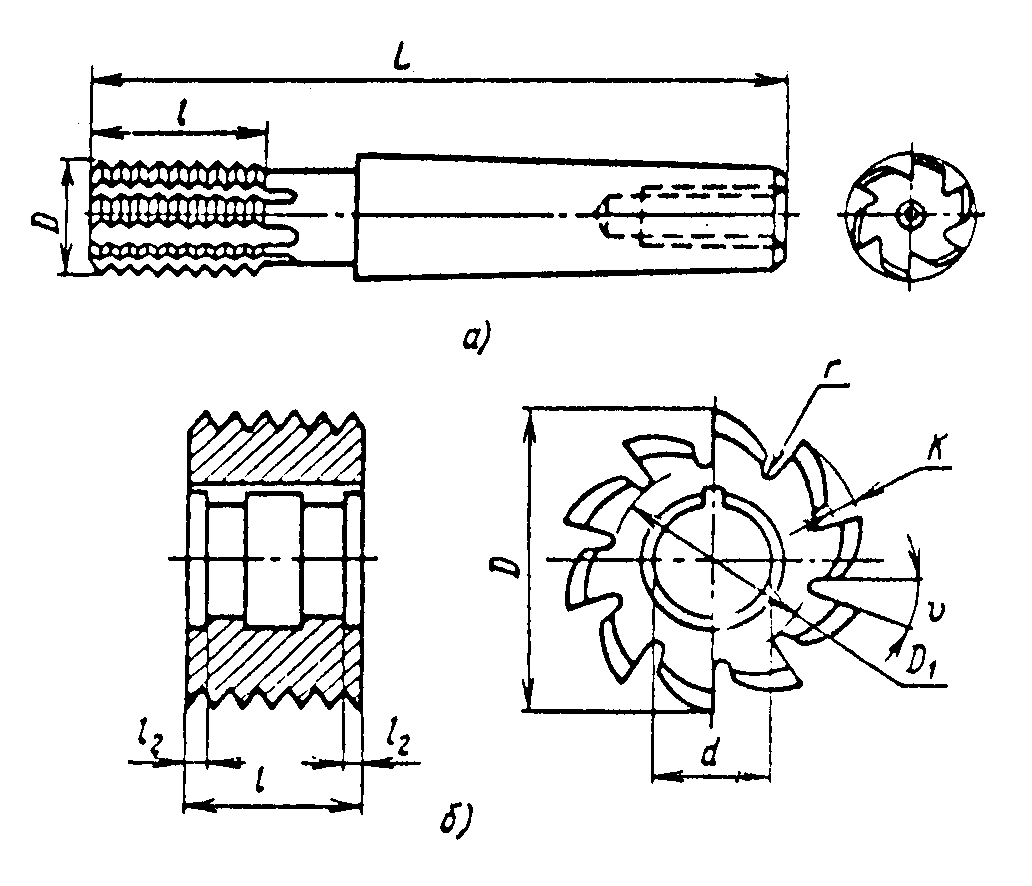

фрезы. Гребенчатые фрезы (рис. 29)

предназначены для нарезания коротких

резьб с мелким шагом и обеспечивают

многократное повышение производительности

по сравнению с нарезанием резьбы резцом.

ля

фрезерования резьбы применяются

гребенчатые цилиндрические и дисковые

фрезы. Гребенчатые фрезы (рис. 29)

предназначены для нарезания коротких

резьб с мелким шагом и обеспечивают

многократное повышение производительности

по сравнению с нарезанием резьбы резцом.

Рис.

29. Гребенчатые резьбовые фрезы

По конструкции гребенчатые резьбовые фрезы бывают концевыми с коническим хвостовиком по ГОСТ 24705-81 (рис. 29,а) и насадными (рис. 29,б) по ГОСТ 24705-82.

Диаметр фрезы D зависит от высоты зуба Н, диаметра отверстия d (для насадных), диаметра окружности впадин D1:

![]() ;

(45)

;

(45)

![]() ;

(46)

;

(46)

![]() ,

(47)

,

(47)

где H4 - высота профиля резьбы по ГОСТ; к – величина затылования; r – радиус закругления впадин зубьев; Δ - дополнительная величина на переточку.

Диаметр отверстия d (рис. 29,б) выбирают из условия устранения вибрации в процессе работы, а толщину фрезы назначают в пределах (0,3...0,4)d.

Для резьб с p=0,5…6 мм диаметры гребенчатых фрез находятся в пределах D=10...100 мм. Для внутренней резьбы диаметр фрезы должен быть не больше 0,85...0,9 диаметра отверстия.

Длина рабочей части фрез l=15…100 мм для обеспечения обработки по всей длине детали. Параметр l должен быть больше на 2-3 шага длины нарезаемой резьбы.

Фрезы затачивают по передней поверхности под углом r, который назначается в зависимости от материала детали: r=00 - для чугуна, бронзы, латуни и твердой стали; r=50 - для стали средней твердости и r=10…150 - для легких сплавов и мягких сталей. Задние углы на вершине зубьев выбираются в пределах r=8…100, на боковых сторонах r=4…50 и обеспечиваются на операциях затылования.

Д ля

нарезания трапецеидальных резьб с

крупным шагом и большого диаметра, а

также червяков применяют дисковые фрезы

(рис.30).

ля

нарезания трапецеидальных резьб с

крупным шагом и большого диаметра, а

также червяков применяют дисковые фрезы

(рис.30).

Рис.

30. Дисковая резьбонарезная фреза

Ось фрезы при резьбонарезании устанавливается под углом к оси заготовки, равном углу подъема резьбы.

Диаметры фрез для трапецеидальных резьб и червяков D=60...180 мм; диаметры отверстий под оправку d=27...60 мм, а высота фрез находится в пределах В=10...40 мм; число зубьев z=34...40.