- •Инструменты для нарезания резьбы

- •Основные методы нарезания резьбы

- •Резьбовые резцы

- •Метчики

- •Конструктивные элементы и геометрические параметры метчиков

- •Определение исполнительных размеров диаметров метчиков

- •Геометрические параметры метчиков

- •Некоторые новые конструкции метчиков

- •Заточка метчиков

- •Плашки Конструктивные элементы плашек

- •Определение исполнительных размеров плашек

- •Резьбовые фрезы

- •Резьбонарезые головки

Инструменты для нарезания резьбы

Детали с резьбовыми элементами являются одними из самых распространенных в машиностроении, их доля составляет 60-70% от общего количества деталей, а применяемые резьбы отличаются большим многообразием.

Резьбы различаются:

по форме основной поверхности:

- цилиндрические (наружные и внутренние) и конические (наружные и внутренние);

по форме профиля:

- треугольные (метрические и дюймовые), трапецеидальные, прямоугольные, упорные, круглые и специальные;

по направлению витков резьбы:

- правые и левые;

по заходности:

- однозаходные и многозаходные;

по степени точности (ГОСТ 16093-81):

- для наружных резьб – 4g, 4h, 5g6g, 6g, 6h, 7g6g, 8g и 8h;

- для внутренних резьб – 4Н, 4Н5Н, 5Н, 6Н, 7Н и 8Н.

Кроме того, различают резьбы, работающие с трением скольжения и трением качения. К первым относятся все обычные цилиндрические и конические резьбы, а ко вторым – шариковые и роликовые резьбы. В зависимости от вида резьбы, ее размеров, требований к точности и качеству обработанной поверхности применяются различные методы получения резьбы.

Основные методы нарезания резьбы

Р езьбу

получают тремя основными методами:

нарезанием лезвийным инструментом,

нарезанием абразивным инструментом и

пластическим деформированием

(накатыванием). В зависимости от принятого

метода получения резьбы различают

несколько способов образования резьбы

(рис. 1).

езьбу

получают тремя основными методами:

нарезанием лезвийным инструментом,

нарезанием абразивным инструментом и

пластическим деформированием

(накатыванием). В зависимости от принятого

метода получения резьбы различают

несколько способов образования резьбы

(рис. 1).

1

Рис.

1. Основные методы нарезания резьб:

а

– резьбовой резец; б – однониточная

дисковая фреза; в – однониточная

концевая фреза;

г

– однониточная торцовая фреза

2. Способ однопроходного нарезания многониточными инструментами: гребенками, круглыми плашками, метчиками, резьбонарезными головками, многониточными шлифовальными кругами (цилиндрическими и коническими).

3. Способ однопроходного нарезания вращающимися инструментами: резьбовыми однониточными фрезами (дисковыми рис. б, пальцевыми, торцовыми рис. г), вихревыми головками.

4. Способ фрезерования многониточными фрезами, длина которых больше длины нарезаемой резьбы, накатывания резьбы широкими роликами или плоскими плашками.

Резьбовые резцы

Этот тип инструмента является одним из самых распространенных резьбообразующих инструментов, которые применяются для нарезания наружной и внутренней резьбы различных профилей на токарно-винторезных станках, автоматах и полуавтоматах. Наиболее простыми по конструкции, широко применяемыми в промышленности, являются стержневые резцы.

На вершине резьбовых резцов задний угол α=8…150; угол при вершине ε=600 – для метрической резьбы и ε=550 - для дюймовой и трубной резьб. У твердосплавных резцов угол при вершине выполняется на 10-30’ меньше угла профиля резьбы из-за того, что при скоростном нарезании наблюдается некоторое «разваливание» резьбы.

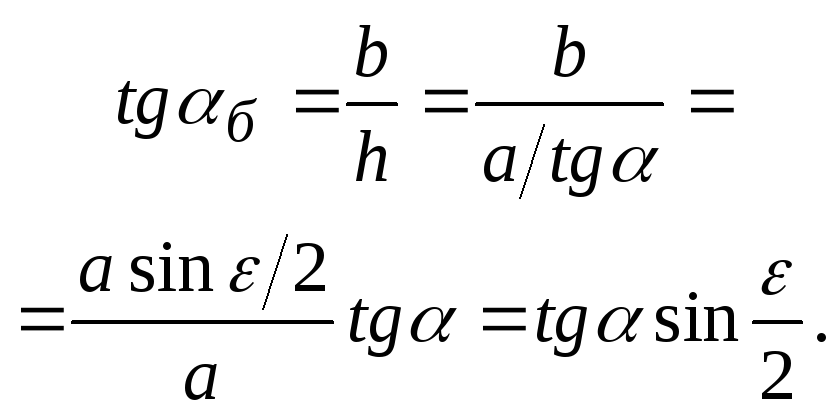

Б оковые

задние углы αб

зависят от величины угла

оковые

задние углы αб

зависят от величины угла

![]() и определяются в статическом положении

по формуле (рис. 2):

и определяются в статическом положении

по формуле (рис. 2):

Рис.

2. Схема для определения бокового заднего

угла резьбового резца

![]() .

.

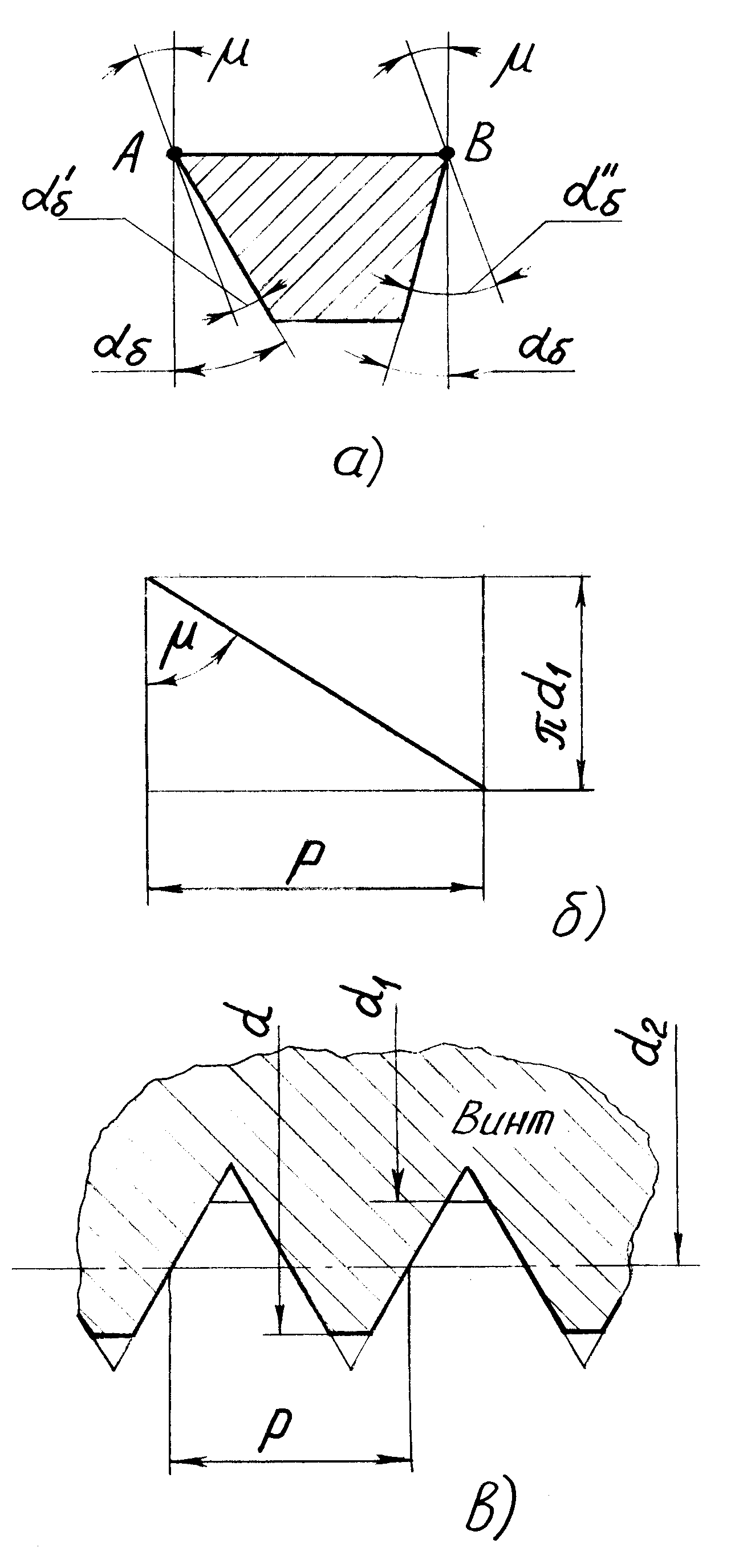

Здесь угол μ - угол подъема резьбы на внутреннем диаметре резьбы (рис. 3,в).

Величина угла μ определится из соотношения (рис. 3,б):

![]() .

.

Обычно при нарезании резьб с небольшим шагом и на средних по величине диаметрах задние углы на боковых кромках не корректируются. При больших р (многозаходные резьбы), на малом диаметре d, при нарезании трапецеидальных и прямоугольных резьб (угол подъема μ достигает значительных величин) необходимо принимать во внимание изменение боковых углов αб и учитывать это обстоятельство при заточке.

У резцов для остроугольной резьбы из-за

малости μ углы делаются одинаковыми на

обеих боковых режущих кромках.

резцов для остроугольной резьбы из-за

малости μ углы делаются одинаковыми на

обеих боковых режущих кромках.

Передний угол у резьбовых резцов для предварительной прорезки выбирается в зависимости от обрабатываемого материала и устанавливается в пределах γ=5…250.

У чистовых резцов, во избежание искажения профиля резьбы, передний угол γ=0. Профиль резьбовых резцов с передним углом не равным нулю, отличается от профиля нарезаемой резьбы и должен быть задан в сечении, нормальном направлению задней поверхности (рис. 4). В этом случае надо рассчитать высоту профиля резца и угол профиля в сечении В-В.

В качестве исходных данных для расчета задаются:

α и γ - задний и передний углы резца,

Рис.

3. Схема для определения боковых задних

углов резьбовых резцов

ε -

угол профиля резьбы,

-

угол профиля резьбы,

р - шаг резьбы.

Тогда

Hp=BC=ABsin[900-(α+γ)]=ABcos(α+γ); (1)

AB=BD-AD (Δ-ки ODB и ODA); (2)

AD=r1cos (Δ-к ODA); (3)

![]() ;

(4)

;

(4)

OB=r; OD=r1sinγ; (Δ-к ODA) (5)

![]() (6)

(6)

Подставим (6) и (3) в (2):

![]() (7)

(7)

С учетом (7) и (1) получим:

Рис.

4. Определение размеров профиля резьбового

резца

(8)

Из треугольника abc (сечение пл. В-В на рис. 3.4) имеем:

(9)

(9)

В формулах (8) и (9): Hp - теоретическая высота резьбы в сечении В-В (до острой вершины); r и r1 - радиусы, образующие наружный и внутренний диаметры резьбы; p - шаг резьбы.

Если λ=00, то размеры Hp и εp в сечении В-В определяются по формуле:

![]() (10)

(10)

Аналогично (9) для угла профиля в сечении А-А имеем:

(11)

(11)

Сравнивая (9) и (11) и подставляя в (9) вместо Hp его значение Hcosγ, получим:

;

;

,

,

откуда

(12)

(12)

или

.

.

В отечественной и зарубежной промышленности

широкое применение получили сборные

резьбовые резцы с механическим креплением

сменных твердосплавных пластин.

отечественной и зарубежной промышленности

широкое применение получили сборные

резьбовые резцы с механическим креплением

сменных твердосплавных пластин.

Р

Рис.

5. Резьбовой резец с механическим

креплением ромбических пластин для

нарезания метрической резьбы

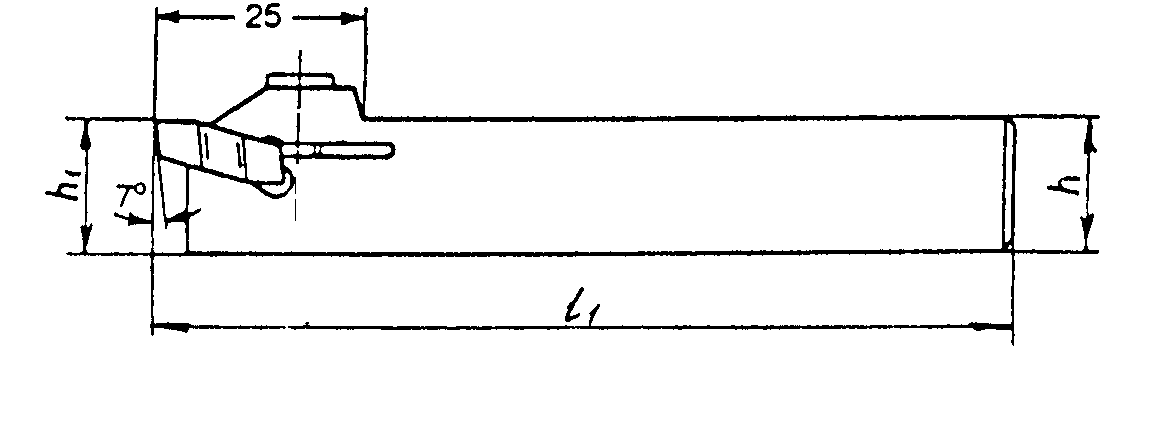

Ромбическая твердосплавная пластинка устанавливается в глухом гнезде державки, закрепляется прихватом на две боковые базовые поверхности и прижимается к твердосплавной опоре.

Резцы этой конструкции предназначены для нарезания метрических резьб с шагом p=1,5...6,0 мм и имеют габаритные размеры b×h=(16х20)...(25х40)мм и l1=125...200мм.

Шведская фирма Sandvik Coromant выпускает резьбовые резцы со сменными неперетачиваемыми пластинами (СНП) двух типов: с механическим креплением винтом (рис. 6,а) и с креплением прихватом (рис. 6,б).

Рис.

6.Резьбовые резцы с механическим

креплением СНП: крепление винтом (а) и

крепление прихватом (б)

Режущие пластины у резцов этой фирмы имеют три рабочие вершины; на каждой из них располагается зуб резьбы с углом 600 (рис. 6б, вид А), со стружколомающими канавками и без них. Крепление пластин осуществляется или винтом, или прихватом.

И Рис.

7. Резьбовой резец с механическим

креплением тангенциально расположенных

СНП

З Рис.

8 Резьбовой резец для наружной обработки

с механическим креплением

СНП