РЕЗАНИЕ МАТЕРИАЛОВ, РЕЖУЩИЙ ИНСТРУМЕНТ / ИНСТРУМЕНТЫ / Зенкеры развертки 2

.docЗенкеры и зенковки.

Зенкер – осевой, многозубый, режущий инструмент, обычно имеет z=3-4 зуба, реже z=6.

Назначение. Он предназначен:

-

для повышения точности формы отверстий, полученных после сверления, отливки, ковки, штамповки;

-

для обработки торцовых поверхностей бобышек, выступов и других поверхностей;

-

для обработки отверстий под последующее развертывание.

Технологические возможности. Зенкеры при окончательной обработке цилиндрических отверстий обеспечивают допуск по 11-12-му квалитетам и шероховатость поверхности Rz=20-40 мкм.

Классификация зенкеров.

Зенкеры различают:

-

по виду обрабатываемых поверхностей:

-

цилиндрические, для увеличения диаметра цилиндрических отверстий;

-

цилиндрические с направляющей цапфой, для обработки цилиндрических углублений под головки винтов;

-

конические, для обработки конических отверстий под головки винтов, центровых отверстий и снятия фасок;

-

торцовые, для зачистки торцовых поверхностей;

-

комбинированные (ступенчатые, фасонные).

по способу крепления:

-

хвостовые, с коническим или цилиндрическим хвостовиком;

-

насадные.

-

по конструкции:

-

цельные;

-

сборные;

-

с напаянными и со вставными режущими зубьями.

4. по виду инструментального материала:

-

быстрорежущие;

-

твердосплавные, в том числе и с неперетачиваемыми пластинами.

5. по форме стружечных канавок:

-

прямозубые;

-

с винтовым зубом.

Зенкеры, из быстрорежущей стали изготавливают:

-

хвостовыми, цельными диаметрами от 10 до 40 мм,

-

хвостовыми сборными со вставными ножами диаметром от 32 до 80 мм,

-

насадными цельными диаметром от 25 до 60 мм,

-

насадными сборными диаметром от 40 до 120 мм.

Хвостовые зенкеры делают сварными. Их рабочая часть изготовляется из быстрорежущей стали, а хвостовик из сталей 45, 40Х или 45Х. Место сварки обычно делают на шейке.

Зенкеры, оснащенные твердосплавными пластинами, могут быть составными и сборными.

Составные хвостовые зенкеры изготавливают диаметром 14-50 мм.

Насадные 32-80 мм.

Насадные сборные зенкеры диаметром 40-120 мм.

Хвостовые зенкеры имеют 3 зуба, насадные - 4, сборные зенкеры – 4-6 зубьев.

Корпуса зенкеров, оснащаемые пластинами из твердого сплава, делают из сталей 40Х или 45Х (36...46НRС), 9ХС (57...63НRС) или из быстрорежущей стали (57...63НRС).

Для их оснащения применяют пластины из твердых сплавов ВК6, ВК8, ВК6-М, ВК8-В, Т5К10, Т14К8, Т15К6. Крепление пластин производится напайкой.

Конструктивные элементы зенкера.

Цилиндрический хвостовой зенкер.

Зенкер имеет рабочую часть, состоящую из режущей и калибрующей частей, несколько зубьев, шейку, хвостовик и лапку или поводок.

По конструкции рабочей части хвостовые зенкеры аналогичны спиральным сверлам, но не имеют поперечной режущей кромки и имеют три зуба, благодаря чему обеспечивается лучшее направление при работе и лучшая цилиндричность и качество обработанной поверхности.

Насадные зенкеры (цельный и сборный).

О ни

имеют коническое посадочное отверстие

(конусность 1:30) и торцовую шпонку для

предохранения от провертывания при

работе. Их рабочая часть имеет четыре-шесть

зубьев.

ни

имеют коническое посадочное отверстие

(конусность 1:30) и торцовую шпонку для

предохранения от провертывания при

работе. Их рабочая часть имеет четыре-шесть

зубьев.

Рабочая часть зенкера состоит из задней поверхности 1, главной задней поверхности 2, вспомогательной задней поверхности (ленточки) 3, главной режущей кромки 4, вспомогательной режущей кромки 5 и вершины 6.

Заднюю поверхность зенкера оформляют по плоской, конической или винтовой поверхностям.

У цельных зенкеров заднюю поверхность оформляют по винтовой или конической поверхностям.

У зенкеров сборной конструкции – по плоскости.

Калибрующая часть обеспечивает получение требуемого размера отверстия, направление зенкера в процессе обработки и служит запасом на переточки режущей части.

Ленточки на калибрующей части вдоль режущей кромки имеют ширину f=0,8…2,5 мм в зависимости от диаметра зенкера. С увеличением ширины ленточки наблюдается большое налипание на нее стружки, что ухудшает процесс резания.

Высота ленточки hл=0,2…1 мм, hл=(0,02…0,04)d. у хвостовых зенкеров. У насадных зенкеров имеющих 4 и более зуба, h=(0,1…0,16)d.

Обратная конусность на калибрующей части в пределах 0,04…0,1 мм на 100 мм длины. Облегчает процесс резания. Утонение зенкера играет такую же роль, как и вспомогательный угол в плане у резцов.

Канавки у зенкеров делают винтовые, косые и прямые.

Наиболее широко применяют винтовые канавки. Косые канавки применяют у зенкеров со вставными ножами. Прямые канавки применяют для зенкеров, оснащенных твердым сплавом.

Диаметр сердцевины dо., у хвостовых зенкеров dо=(0,35…0,5)d и увеличивается к хвостовику на 1-2 мм, что способствует повышению прочности и жесткости.

Угол наклона канавок выбирают в зависимости от свойств обрабатываемого материала. Для чугуна - =0о. Для других материалов =10…30о, большее значение для мягких и вязких материалов.

У хвостовых зенкеров =15...250, у насадных =15...20°. Большие значения угла принимают при обработке заготовок из более вязких материалов.

Длина режущей части lp выбирается в зависимости от глубины резания t и главного угла в плане .

![]()

где а=(0,5...1,0)t, а - дополнительная длина для облегчения центрирования зенкера в отверстии в начале работы.

Главный угол в плане влияет на размеры поперечного сечения срезаемого слоя и возникающие при резании силы.

Угол принимают равным для твердосплавных зенкеров - =60…75°, для зенкеров из быстрорежущих сталей - =45…60°.

У твердосплавных зенкеров для увеличения стойкости делают переходную кромку под углом '=30°, '=0,5.. Длина его равна l=0,8…1 мм.

Для обработки глухих отверстий угол увеличивают до 90°.

Углы резания зенкеров. Углы резания зенкеров выбираются в зависимости от обрабатываемого материала, они переменны по длине режущей кромки.

Главный задний угол выбирают в пределах =6-10°.

Передний угол измеряется в нормальном сечении к режущей кромке. Имеет следующие значения для алюминия и латуни – 25…30о, мягкой стали – 15…20о, стали средней твердости – 8-12о, для чугуна – 6-8о, твердой стали – 0…5о.

Угол наклона главной режущей кромки обычно имеет отрицательную величину и выбирается =-(5…15о).

Зенковка - многолезвийный режущий инструмент.

Назначение. Предназначена для обработки цилиндрических углублений под головки винтов, конических углублений, для центрования отверстий, отверстий под винты с потайной головкой, снятии фасок в отверстиях и др. видов обработки

Для лучшего направления в процессе работы у зенковок широко применяют направляющие части.

Зенковки изготавливают из быстрорежущей стали и оснащают пластинами из твердого сплава. Зенковки из быстрорежущей стали диаметром свыше 12-14 мм делают сварными, с хвостовиком из стали 45, 40Х, 45Х.

Конструкция зенковок. Зенковки для цилиндрических углублений имеют конструкцию, аналогичную зенкерам. Зенковки для конических углублений делают с углом 2=60°, 75°, 90°, 120°.

Передний угол у них обычно делают равным =0°, задний угол =8…10°.

Развертка - осевой режущий инструмент.

Назначение. Предназначена для повышения точности формы и размеров отверстия и снижения шероховатости поверхности.

Технологические возможности. Используется для предварительной и окончательной обработки отверстий с полями допуска по 6-11-му квалитетам и с параметром шероховатости поверхности Ra=2,5...0,32 мкм. В процессе работы развертки повышают точность и качество обработки отверстий.

Их используют для обработки отверстий после растачивания или зенкерования. Развертывают отверстия после сверления, в основном при обработке отверстий диаметром до 5 мм.

Классификация разверток.

-

По способу применения - ручные и машинные,

-

По форме обрабатываемого отверстия - цилиндрические и конические,

-

По методу закрепления - на хвостовые и насадные,

-

По конструкции - на цельные и сборные, жесткие .и регулируемые.

Ручные развертки (ГОСТ 7722-77) диаметром 3-40 мм изготавливают из быстрорежущей стали, а также из легированной стали 9ХС, так как они работают при малых скоростях резания.

Машинные развертки (ГОСТ 1672-80} диаметром 3-50 мм и ножи для сборных разверток (ГОСТ 883-80) диаметром 40-100 мм изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава (ГОСТ 11175-80), диаметр 10—50 мм.

Машинные хвостовые развертки с диаметром рабочей части 10 мм и выше изготовляют сварными. Хвостовик у этих разверток делают из сталей 45 или 40Х.

Корпуса сборных разверток и разверток, оснащенных напайньми пластинами из твердого сплава, делают из стали 40Х, корпуса ножей сборных разверток - из стали У7 и У8.

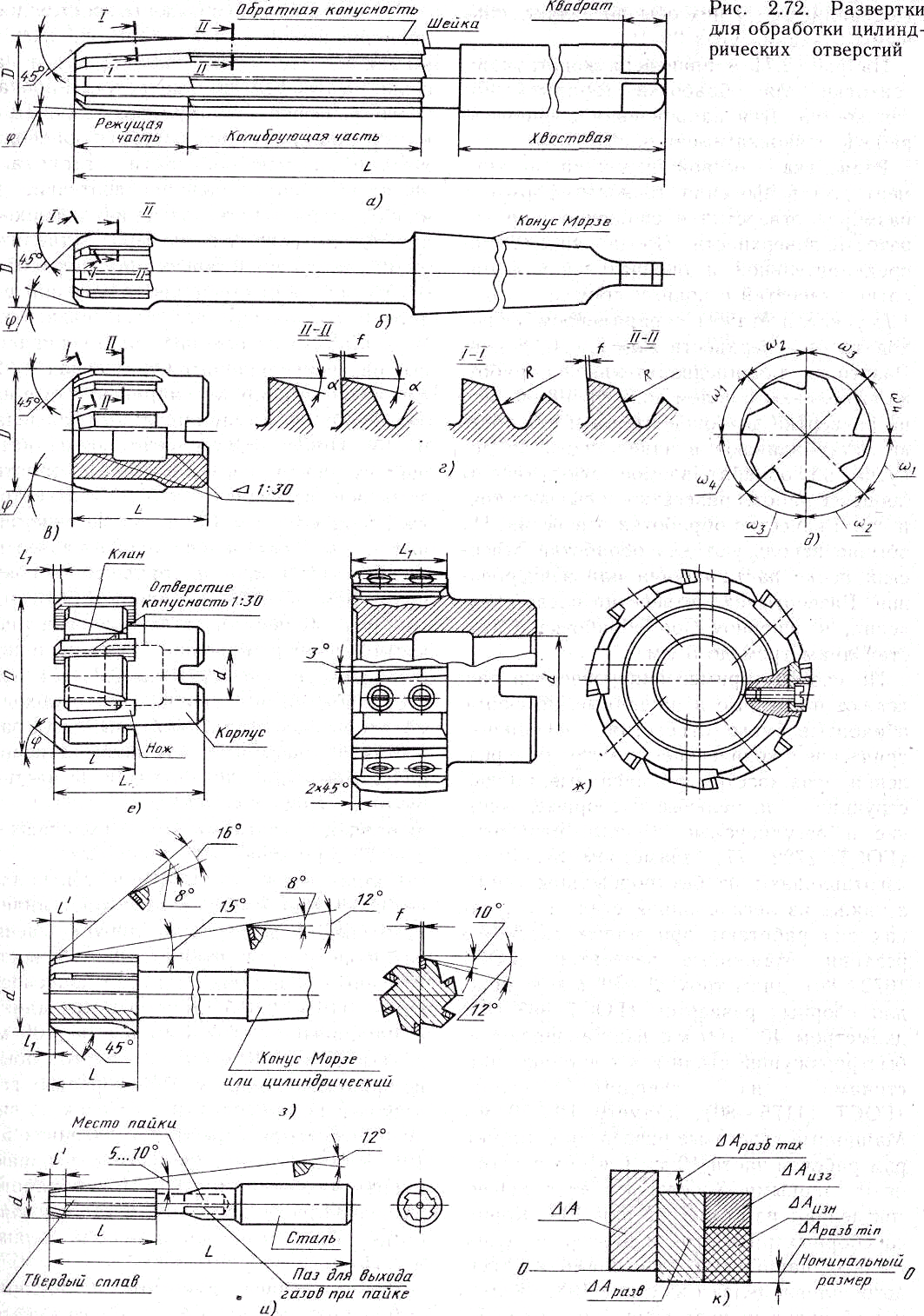

На рис. представлены конструкции цилиндрической ручной (рис. а) и машинных хвостовой (рис. б) и насадной (рис. в) разверток.

Конструктивные элементы и геометрические параметры разверток.

Рабочая часть разверток состоит из режущей и калибрующих частей.

Зубья, расположенные на режущей части, затачивают на остро, без оставления ленточки; на калибрующей части по задней поверхности вдоль режущей кромки оставляют цилиндрическую ленточку шириной 0,05…0,3 мм для лучшего направления при работе и сохранения диаметра разверти.

Угол в плане на режущей части для ручных разверток находится в пределах 1-2° для лучшего направления развертки в начале работы, у машинных - в пределах 5-45°. При обработке заготовок из обычного чугуна угол =5°, а при обработка заготовок из стали =15° У разверток, имеющих угол 450 в начале режущей части, для облегчения захода развертки в отверстие делают направляющий конус под углом ‘=45° и длиной 1,5-3 мм.

Диаметр развертки в начале режуще части делают меньше предварительно подготовленного отверстия на 0,3-0,4 припуска под развертывание, это необходимо, чтобы обеспечить свободный вход развертки в отверстие и улучшить ее первоначальное направление.

Длина рабочей части. Рабочую часть у ручных разверток делают длиной 4-10 диаметров развертки, а у машинных -2-0,75 диаметра.

Калибрующую часть у разверток на длине 0,5-0,4 рабочей части делают цилиндрической, далее делают для уменьшение разбивки отверстия обратную конусность. У ручных разверток обратная конусность равна 0,01-0,015 мм на 100 мм длины, у машинных - 0,04-0,10 мм на 100 мм длины.

Передний угол у разверток принимают равным 0°. У черновых разверток и при обработке заготовок из вязких материалов передний угол равен 5-10°.

Задние углы у разверток выбирают в пределах от 6 до 15°. При обработке заготовок из сталей =6...10°; при обработке заготовок из алюминиевых сплавов =10...15°.

Ручные развертки имеют цилиндрический хвостовик, на конце которого имеется квадрат для крепления в воротке. Машинные развертки крепят так же, как и зенкера.

Число и направление зубьев. Для улучшения качества обработанной поверхности число зубьев у разверток больше, чем у зенкеров, и в зависимости от диаметра его принимают равным 6-14.

Направление винтовых зубьев обратно направлению резания для предупреждения от самозатягивания и заедания развертки.

Угол наклона канавок выбирают в зависимости от материала заготовки: для серого чугуна и твердой стали =7...8°, для ковкого чугуна и стали =12...200, для алюминия и легких сплавов =35...45°.

Конструкции насадных регулируемых разверток со вставными ножами приведены на рис. е, ж и рассмотрены способы крепления ножей с рифлениями клином (рис. е) и винтами (рис. ж).