- •1. Требования к конструкции ректификационных колонн

- •2. Классификация колонных аппаратов

- •2.1 Классификация в зависимости от относительного движения фаз

- •2.2 Классификация тарелок

- •3. Описание аппаратурной схемы

- •3.1 Характеристика смеси. Уксусная кислота

- •3.2 Технологический расчет

- •3.3 Средние массовые расходы по жидкости для верхней и нижней частей колонны

- •3.4 Расчет скорости пара и диаметра колонны

- •4. Определение высоты светлого слоя жидкости на тарелке и паросодержания барботажного слоя

- •5. Расчет коэффициентов массопередачи и высоты колонны

- •6. Построение кинетической линии и определение числа действительных тарелок

- •7. Расчет дефлегматора

- •8. Выбор стандартного оборудования

- •9. Описание аппаратурной схемы

- •10. Описание основных аппаратов

3.3 Средние массовые расходы по жидкости для верхней и нижней частей колонны

Средние массовые расходы по жидкости для верхней и нижней частей колонны определяются из соотношений:

где MP и MF – мольные массы дистиллята и исходной смеси;

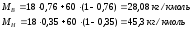

MB и MH – средние мольные массы жидкости в верхней и нижней частях колонны. Мольную массу дистиллята в данном случае можно принять равной мольной массе низкокипящего компонента (вода). Мольная масса жидкости в верхней и нижней частях колонны соответственно равна:

где MВК и MНК – мольные уксусной кислоты и воды;

хср.В и хср.Н – средний мольный состав жидкости соответственно в верхней и нижней части колонны:

Мольная масса исходной смеси

МF= MНК хF + MВК (1 - хF )= 18·0,53 + 60(1 – 0,53)= 37,74 кг/кмоль

МР= MНК хР + MВК (1 – хР)= 18·0,98 + 60(1 – 0,98)= 18,84 кг/кмоль

Подставив, получим:

Средние массовые потоки пара в верхней GB и нижней GH частях колонны соответственно равны:

Здесь МВ′ и МН′ – средние мольные массы паров в верхней и нижней частях колонны:

Подставив, получим:

3.4 Расчет скорости пара и диаметра колонны

Определяем рабочую скорость пара в верхней и нижней частях колонны.

где ρх.в и ρх.н– средние плотности жидкости в верхней и нижней частях колонны;

ρу.в и ρу.н – средние плотности пара в верхней и нижней частях колонны.

Средняя плотность пара при абсолютном давлении Р= 0,98 бар( 1 амп) равна:

На основании справочных данных [6](таблица XLVII) о температурах кипения и о равновесных составах жидкости и пара при 0,1 МПа для рассматриваемой бинарной смеси строим кривую температур кипения смеси. По диаграмме «t–x,y» определяем средние температуры паров в верхней и нижней частях колонны:

Тср.в= 102,4 °С

Тср.н= 108,3 °С

Найденные данные подставляем в формулу:

Определяем среднюю плотность жидкости в верхней и нижней частях колонны:

(допустим, что температура опыта t= 20 °С )

ρнк= 998 кг/м3 ;

ρвк= 1048 кг/м3(для 100 % уксусной кислоты);

где хср.ви хср.н– средние массовые составы жидкостей в верхней и нижней частях колонны.

Подставляем найденные значения в формулу для определения рабочей скорости в верхней и нижней частях колонны:

Средняя скорость паров:

Принимаем средний массовый поток пара Gв колонне равным полусуммеGBиGН:

Находим среднюю плотность паров:

Находим среднюю плотность жидкости:

Определяем диаметр верхней и нижней части колонны :

Выберем стандартный диаметр колонны D= 1800 мм.

При этом действительная рабочая скорость пара будет равна:

По каталогу [4, с.118] для колонны D=1800 мм выбираем ситчатую тарелку типа

ТС-Р со следующими конструктивными характеристиками:

|

Диаметр колонны D, мм |

Тип тарелки |

Свободное сечение колонны, м2 |

Рабочее

сечение тарелки |

Диаметр отверстия d, мм |

Сечение перелива, м2 |

Относительная площадь перелива, % |

Периметр

слива

|

Масса, кг | |||||||

|

3 |

4 |

5 |

8 |

|

|

|

| ||||||||

|

Шаг между отверстиями t, мм | |||||||||||||||

|

7-12 |

8-15 |

10-17 |

16-15 |

|

|

|

| ||||||||

|

Относительное свободное сечение тарелки, % | |||||||||||||||

|

1800 |

ТС-Р |

2,54 |

2,294 |

13,8 -4,7 |

18,8-5,34 |

18,8-5,8 |

18,8-7,69 |

0,123 |

4,85 |

1,05 |

115 | ||||

Диаметр отверстия d=8мм

Шаг между отверстиями t=15 мм

Относительное

свободное сечение тарелки

18,8

%

18,8

%

Высота переливного

порога

Ширина переливного

порога

Скорость пара в рабочем сечении тарелки:

,

м2

,

м2 ,

м

,

м