- •1.1 Классификация и конструкция тпж:

- •1.2 Параметры скрутки

- •1.3 Принципы скрутки

- •1.4 Требования к процессу скрутки и оборудованию

- •1.5 Оборудование для скрутки токопроводящих жил Машины пучковой скрутки (Рамочная крутильная часть)

- •Машины правильной скрутки

- •Клетьевые машины

- •Жесткорамные и дисковые машины.

- •Машина сигарного типа.

- •1.6 Открутка и способы открутки

- •1.7 Обще устройство машины для скрутки тпж

- •Отдающие устройства

- •Тяговое устройство. Для задания линейной скорости.

- •1.8 Расчет технологического режима скрутки

- •2.1 Классификация резин и резиновых смесей

- •2.2 Наложение резиновой изоляции на холодных прессах

- •2.3 Наложение резиновой изоляции и оболочек на червячных прессах. Общее устройство агрегата. Дефекты при наложении.

- •Для задания линейной скорости.

- •2.4 Сущность процесса вулканизация кабелей и проводов с резиновой изоляцией

- •2.5 Способы Вулканизация резиновой изоляции

- •Минус: неоднородные свойства по длине изделия, увеличение трудоемкости

- •Непрерывная вулканизация Агрегаты непрерывной вулканизации

- •2.7 Особенность выбора технологического режима вулканизации

- •2.8 Расчет технологического режима

- •2.9 Производительность экструдера

- •2.10 Формующая головка

- •2.11 Параметры формующего инструмента

- •3.1 Полимерная изоляция (пэ, Полипропилен, Блоксополимер, пвх)

- •3.2 Агрегат наложения пластмассовой изоляции и оболочек

- •3.3 Вспенивание полиэтилена

- •3.4 Температурный режим наложения полимерной изоляции

- •3.5 Расчет технологического режима наложения полимерной изоляции

- •3.6 Ионизационная сшивка

- •3.7 Пероксидная сшивка (дикумил). Агрегат.

- •3.8 Технологический режим вулканизации пэ дикумилом

- •3.9 Селановая сшивка

- •3.10 Технологический режим сшивки селаном

- •3.11 Наложение фторопластовой изоляции

- •4.1 Наложение бумажной изоляции

- •4.3 Общее устройство агрегата наложения бумажной изоляции

- •4.4 Расчет технологического режима наложения изоляции

- •4.5 Общая скрутка изолированных жил. Агрегат.

- •4.6 Расчет технологического режима общей скрутки и наложения поясной изоляции

- •4.7 Общая скрутка телефонных кабелей

- •5.1 Сушка бумажной изоляции. Виды влаги. Кинетика процесса сушки.

- •5.2 Способы сушки. Способы подвода тепла.

- •5.3 Пропитка изоляции

- •5.4 Кинетика процесса пропитки

- •5.5 Технологический режим сушки, пропитки кабелей до 35 кВ.

- •5.6 Технология пропитки высоковольтных кабелей с центральным каналом.

- •5.7 Агрегат для сушки и пропитки кабеля до 35 кВ

- •5.8 Выбор токовой установки

- •5.9 Вакуумные насосы

- •5.10 Агрегат для сушки и пропитки высоковольтных кабелей с центральным каналом

- •6.1 Наложение свинцовой оболочки

- •6.2 Наложение Алюминия. Общее устройство агрегата.

- •6.3 Технологические параметры

- •6.4 Гофрирование Алюминиевой оболочки. Параметры гофра.

- •6.5 Устройство для гофрирования

- •7. 1 Наложение защитных покровов.

- •7.2 Универсальная бронеровочная машина

- •7.3 Расчет технологического режима наложения защитных покровов

- •7.Длина на барабане

- •8. Технологическая карта

5.7 Агрегат для сушки и пропитки кабеля до 35 кВ

1 – массоварочный котел для подготовки варки пропиточного сотава

Массосварочные котлы представляет собой стальные резервуары емкостью около 10 м3. Обогрев котлов производится с помощью паровых рубашек. Снаружи котлы покрывают тепловой изоляцией. Температура в котле регулируется количеством и давлением подаваемого в рубашку пара.

В арка

массы происходит при температуре около

125 °С, поэтому для предотвращения

окисления составов в котле поддерживается

вакуум с остаточным давлением (5—6) •

103

Па.

арка

массы происходит при температуре около

125 °С, поэтому для предотвращения

окисления составов в котле поддерживается

вакуум с остаточным давлением (5—6) •

103

Па.

1-корпус, 2 – нагревательный элемент (ПАР),

3 – крышка, 4 – ввод ингредиента, 5- мешалка, 6 – электропривод, 7 – вывод твердго осадка, 8 - окошко

2- устройство фильтрации и дегазации. Фильтр состоит из разного набора сеток. Грубый фильтр, тонкий фильтр (через слой картона).

Способы дегазации:

1- дегазация в каплях (менее эффективен) используется на 1 стадии дегазации

2- в пленках ( материал растекается по поверхности тарелок) Минус: ограниченность поверхности с которых удаляется газы, ДЛЯ 1 ступени дегазации

3 -

пропускание через слой материала

-

пропускание через слой материала

3- устройство для хранения готовой массы и подачи ее. (обычный котел Р = 5 – 6,5 Па)

4- сушильный котел (СПА)

- с центарльным вакуумным каналом

с центарльным вакуумным каналом

- без центрального вакуумного канала. Плюс загрузка любого барабана, нет корзин., Минус сложности в создании необходимого остаточного давления.

1- Корпус СПА, 2 -Паровая рубашка

3- Керн, 4- Паровая рубашка керна, 5 Решетка

6- Корзины с кабелем, 7 Токовые вводы, 8-Вакуумный трубопровод, 9 Конденсационная колонка, 10- Вакуумный насос, 11- Вакууметр, 12- Смотровое окно, 13- Прокладки (свинцовые уплотнитель или байомедный) , 14- Крышка

5- конденсационная колонка – для удаление влаги из воздушной среды идущая от сушки изделия. Охлаждающая среда вода.

6 -

токовая

установка

– тиристорная (для подогрева тпж)

-

токовая

установка

– тиристорная (для подогрева тпж)

7- вакуумная система

* Индивидуальна вак.система на СПА

Используется если аппаратов всего 12.

+ быстрое достижение окончательного давления

- самая дорогая

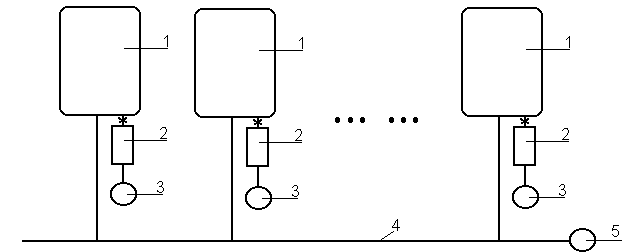

* Вакуумные системы с форвакуумной линией.

С

ПА

2- Колонка 3-Насос 4-Форвакуумная линия,

к которой подсоединен аппарат на время

нагрева, когда отдаётся наибольшее

количество влаги

ПА

2- Колонка 3-Насос 4-Форвакуумная линия,

к которой подсоединен аппарат на время

нагрева, когда отдаётся наибольшее

количество влаги

5 Водокольцевой насос.

На начальном этапе общая вакуумная система. Для окончательной откачки работают насосы.

+ цена ниже, - время выше

* Ступенчатая вакуумная система.

С

ПА

ПАПервая вакуумная линия

Насос

Как только в СПА давление достигает определённого значения, его переключают на вторую линию (4). С линией (4) работает насос (5). Так же на третью линию (6) с насосом (7) (для высоковольтных кабелей).

Используется когда выпускаются кабели до 10 кВ.

минусы : При подключении первого аппарата приходится отключать все работающие. (увеличивается время сушки)

Плюс время достижении вакуума самое высокое, но трудно добится низких давлений.Самая жешовая

На заводах в основном используют форвакуумеую схему.

Основные элементы : вакуумные насосы, вентиля, вакуумные приводы.

Требования к системам:

Выбранный насос должен обеспечить необходимый вакуум.

Должен обеспечить минимальное время откачки, т.е насос с большей производительностью.

Достигается:

наименьшей длиной трубопровода

уменьшение числа перегибов вакуум провода

правильный выбор насосного оборудования