- •Раздел 5.

- •2. Сырье для производства керамических изделий

- •2.2. Трепелы и диатомиты

- •2.3. Добавки

- •2.4. Глазури, красители и ангобы

- •3. Переработка сырья и подготовка формовочных масс

- •3.3. Получение шликеров

- •3.4. Приготовление порошкообразных масс

- •Основные технологии производства керамических материалов и изделий Технология изделий строительной керамики.

- •Общие свойства керамических строительных материалов и изделий

- •Технология стеновых керамических материалов.

- •Способы производства строительной керамики.

- •Принципиальная технологическая схема получения керамического кирпича методом пластического формования.

- •Принципиальная технологическая схема получения и производства керамической плитки (для облицовки стен).

- •Технология искусственных пористых заполнителей (ипз).

- •Технология керамзита.

- •Способы производства керамзитового гравия.

- •Сырье для изделий

- •Способы приготовления тонкокерамических масс.

- •5. Обжиг изделий.

- •6. Декарирование изделий.

- •Высокотемпературные процессы происходящие при получении фарфора.

- •Огнеупоры. Технология огнеупоров.

- •Требования предъявляемые к огнеупорам

- •Алюмосиликатные огнеупоры.

- •Охрана окружающей среды в тсм

- •Пластическое формование.

Принципиальная технологическая схема получения керамического кирпича методом пластического формования.

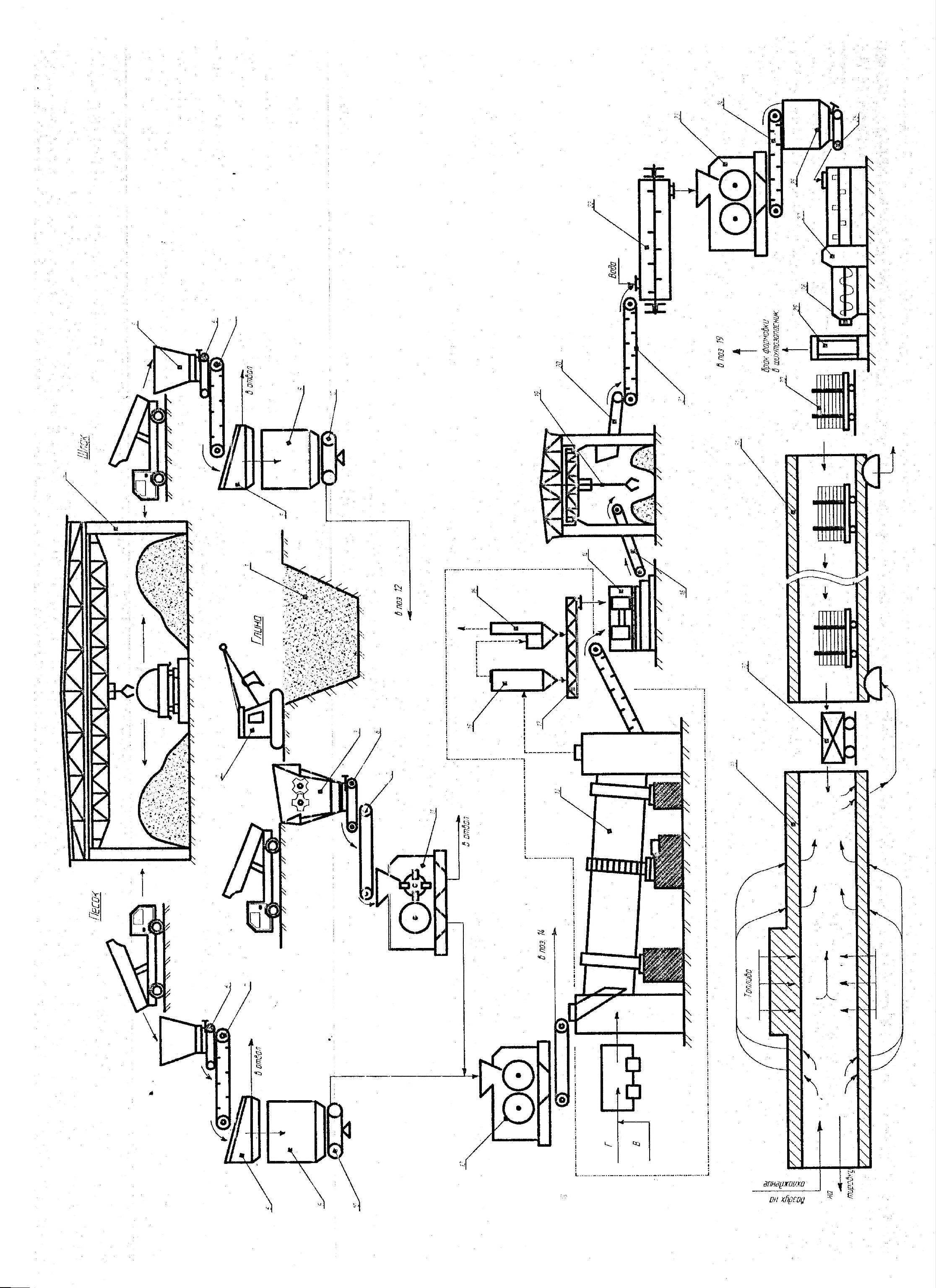

Принципиальная технологическая схема получения и производства керамической плитки (для облицовки стен).

Сырьевые материалы доставляются на предприятие железнодорожным и автомобильным транспортом. Принятое сырье храниться в закрытых складах 1 – раздельно по видам и маркам. Выборка глин из склада 1 и подача их в расходные бункера 2 осуществляется с помощью грейферного крана 3, для обеспечения более широкого интервала спекания как правило используются две легкоплавкие глины двух различных месторождений, далее они с помощью ленточного питателя 4 направляются на фрезерно-метательные мельницы 5. Глина измельчается ротором мельницы и проталкивается через решетку в рабочий бассейн 6. Рабочие бассейны заполняются водой по уровню, туда же вводятся электролиты в соответствии с рецептом. При помощи насоса осуществляется циркуляция раствора из рабочего бассейна в мельницу, в результате получается глинистая суспензия заданной плотности (плотность где-то 1,4 г/см3, влажность 50-53%). Далее суспензия с помощью мембранных насосов 7 перекачивается в сливной бассейн 8, для ее усреднения, а далее в расходные бассейны 9.

Приготовление отощающих добавок и плавней.

Кварцевый песок (при необходимости пропускают через сушильный барабан если влажность более 5%). Кварцевый песок пропускаю через вибросито с сеткой 2 мм, а далее песок направляется в расходный бункер 10. Бой керамической плитки предварительно измельчается в щековой дробилке (размер кусков около 10 мм). Отощающие материалы и плавни (доломит-гранитные отсевы) из расходных бункеров 10, через лотковые питатели 11 направляются на наклонный ленточный конвейер 12, а затем на весы платформенные 13 для взвешивания, взвешенные материалы попадают в шаровую мельницу 16 с помощью горизонтального ленточного конвейера со сбрасывающейся тележкой 18. Сюда же подается вода и электролиты и определенное количество огнеупорной глины предварительно прошедшей через глинорезку 14 и платформенные весы 15, для поддержания материала во взвешенном состоянии. Готовый шликер: влажность около 2%, тонкость помола на сите №0063 не более 1%. Слив шликера из шаровых мельниц, осуществляется через вибросито 17, с сеткой №0315, в расходный бассейн 9. После усреднения и перемешивания шликер перекачивается поршневым насосом по шликеропроводу в башенно-распылительную сушилку 19. Распыление шликера происходит под давлением 2-3 МПа через форсунки 2-4 мм, форсунки расположены на единой трубе виде кольца в центре башни. Для сушки используется нагретый воздух который подается в топку 20, обогреваемую газом, и проходя через нее попадает в башню, отходящие газы вытягиваются дымососом 21, через батарейный циклон 22, и многоканальный рукавный фильтр 23. Уловленная мелкая фракция из фильтров транспортируется в бассейн отходов 25. Температура в БРС: вверху – 280± 30, в середине – 230±30, в низу – 150±30. Влажность получаемого порошка после БРС около 6%. Далее порошок помощью винтового конвейера 26, элеватора 27, попадает в силоса 28. Далее через ленточный питатель порошок попадает на большое вибросито 30, проходя через него направляется в бункер прессов 32. Для прессования плиток используют пресса которые одновременно прессуют 7 плиток размером 200×300 мм. Прессование двухступенчатое первичное – 5 МПа, вторичное – 25 МПа.

Далее плитки роликовым конвейером транспортируются в трехсекционную роликовую сушилку 34 (влажность после сушки не более 1%). Далее осуществляется утильный обжиг в роликовой печи 35. Каждая печь состоит из 50 секций она разделена на 3 зоны:

До 14 секции – зона подготовки (500 – 800 0C);

До 18 секции – зона предварительного обжига (800 – 9500С);

Зона обжига (950 – 1120-11300С) до 30 секции;

С 31 по 33 секцию зона резкого охлаждения (540 – 5900С).

Готовая обожженная плитка выходит из печи укладывается в металлические короба, а затем вывозится в сторону. По мере охлаждения короба с плиткой, они ставятся под робота выкладчика, и выкладывается на конвейер глазурования и декорирования 36 и затем направляется в печь политого обжига 37.

В печи зоны:

400 – 7500С;

750 – 9000С;

900 – 10300С.

После политой печи плитка проходит сортировку 38, и роботом укладчиком, формируется в пачку по 20 штук и укладывается в картонную коробку.