- •1 Технический проект цеха

- •1.1 Программа цеха

- •1.2 Состав цеха, режим работы его отделений и фонд времени

- •1.3 Плавильное отделение

- •1.4 Формовочное отделение

- •1.6 Смесеприготовительное отделение

- •1.7 Отделение очистки и обрубки отливок

- •1.8 Складские и вспомогательные отделения

- •1.8.1 Склад шихтовых и формовочных материалов.

- •1.8.2 Склады модельной оснастки и опок

- •1.9 Подъемно-транспортное оборудование

- •1.10 Строительная часть

- •2 Технологическая часть проекта

- •2.1 Исходные данные

- •2.2 Анализ технологичности конструкции литой детали

- •2.3 Обоснование выбора способа изготовления литой детали

- •2.4 Определение положения отливки при заливке формы

- •2.5 Припуски на механическую обработку

- •2.6 Определение литейных уклонов и галтелей

- •2.7 Выбор способа изготовления стержней

- •2.8 Выбор схемы размещения отливок в форме

- •2.9 Расчет литниковой системы

- •2.10 Подготовка и заливка формы, охлаждение отливки

- •2.11 Модели и стержневая оснастка

- •2.12 Выбивка, очистка и контроль качества литья

- •3 Конструкторская часть

- •3.1 Аналитический обзор

- •3.2 Конструкция предлагаемого дозирующего устройства

- •700X600x200 мм

- •3.3.1 Расчет усилия передвижения плиты [16]

2.9 Расчет литниковой системы

Для данной отливки простой конфигурации с малой толщиной стенок выбираем боковую литниковую систему с подводом металла по плоскости разъема формы. Выбираем заполненные литниковые системы. Они обеспечивают спокойную заливку формы и задержание шлака.

Расчет будем вести от наименьшего сечения, т.е. от питателя, к наибольшему сечению, т.е. к стояку.

При заливке из поворотных ковшей Fn определяют по формуле [12]

(2.1)

(2.1)

где Q-масса металла, прошедшего через минимальное сечение,

Q =12кг=12000г;

- общий коэффициент

расхода в литниковой системе (сопротивление

формы среднее т=0,4);

- общий коэффициент

расхода в литниковой системе (сопротивление

формы среднее т=0,4);

-продолжительность

заливки, с;

-продолжительность

заливки, с;

р - плотность жидкого металла, для чугуна, р=7 г/см3

Hp - расчетный статический напор, см;

g - ускорение свободного падения, g=9.8 м/с =980см/с

Определяем расчетный статический напор, по формуле:

;

(2.2)

;

(2.2)

где

- напор металла над питателями, Нст =20

см

- напор металла над питателями, Нст =20

см

hp - высота части отливки, расположенная выше плоскости разъема формы, hв=8см;

ho - общая высота отливки, hо=17 см.

Отсюда

Продолжительность заливки формы определяем по формуле [12]

(2.3)

(2.3)

где

- преобладающая толщина стенки отливки,

в см;

- преобладающая толщина стенки отливки,

в см;

масса

металла, прошедшего через наименьшее

сечение;

масса

металла, прошедшего через наименьшее

сечение;

-коэффициент,

учитывающий толщину стенки, конфигурации

отливки и вид сплава; для чугуна К=

1,7-2,0 , выбираем К = 1,7

-коэффициент,

учитывающий толщину стенки, конфигурации

отливки и вид сплава; для чугуна К=

1,7-2,0 , выбираем К = 1,7

Полученные знамения подставляем в формулу (2.1) имеем:

Так как установлено 2 питателя на одну отливку, то площадь сечения питателя равна

Для определения площади сечения шлакоуловителя и стояка воспользуемся соотношениями

(2.4)

(2.4)

Площадь сечения

шлакоуловителя равняемся

Площадь сечения

стояка равняется:

После расчета площадей сечений определяют размеры всех элементов литниковой системы.

а)

б)

в)

Рисунок 2.3-элементы литниковыой системы

а – стояк, б – шлакоуловитель, в – питатель

Система шлакоуловителя и питателя будет иметь трапецеидальные формы.

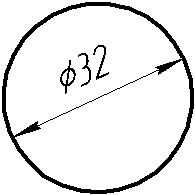

Диаметр стояка равен 32мм, применяем нормолизованый стояк с воронкой диаметром 40мм. Конусность стояка в пределах 2-4о

2.10 Подготовка и заливка формы, охлаждение отливки

Контроль форм может производиться как визуально, так и с помощью мерительного инструмента или специальных шаблонов (копиров). При обнаружении дефектов, формы исправляются ланцетом, гладилкой. Перед сборкой полость формы продувают сжатым воздухом для удаления из нее частиц смеси и инородные тела.

Перед установкой стержней, они контролируются внешним осмотром, мерительным инструментом или приспособления. Простановка стержней производится вручную.

Существует ряд способов сборки. Применяем втулка на штырь. При таком виде сборки длина штыря должна быть больше, чем высота стержня. Так как в противном случае может произойти разрушение формы и стержня, и поэтому этот вид сборки может гарантировать, что в процессе сборки не произойдет разрушения формы или стержня.

Ковш служит для транспортирования жидкого металла и заливки форм. Он представляет собой стальной кожух, внутренние стенки и дно которого выложены огнеупорным материалом. Для разливки чугуна ковш футерует шамотом. Толщина слоя футеровки 65... 180мм. Ковш перед заливкой нагревают до температуры 500-700°С. По конструкции ковш бывают с носком, чайниковые, барабанные, стопорные, крановые открытые ковши. При заливке будем использовать ковш объемом 0,3 т, крановые с носиком открытого типа.

Температура металла при заливке 1340-1360°С. После заливки отливки она охлаждается вместе с формой как единая система. Длительность охлаждения отливки в форме обычно в десятки раз превосходит Длительность затвердевания. Наличие стержней в отливке резко замедляет охлаждение отливки. Определение времени охлаждения производим по [12, таб. 41]. Масса отливки 12 кг, время охлаждения до 0,4 часа.