Лекции ХТОВ 1 / Получение окиси пропилена / Лекция

.docПолучение окиси пропилена

Окись пропилена является одним из крупнотоннажных продуктов органического синтеза. Мировое производство ежегодно возрастает. В настоящее время его мировое потребление составляет 2,9 −3,0 млн. т/год. Стимулом такого роста является расширение применении этих веществ в производстве растворителей, пластиков, смачивающих и взрывчатых веществ и антифризов, а также прежде всего для получения пропиленгликоля, полиэфиров и полиуретанов.

Теоретические основы

![]()

У нас существует два метода окисления это гидроперекисью этилбензола и гидроперекисью третбутила.

е) Эпоксидирование пропилена гидроперекисью этилбензола.

Основными стадиями процесса являются:

1)Окисление этилбензола молекулярным кислородом воздуха до гидропероксида:

С6Н6–СН2–СН3 + О2 → С6Н6–СН–СН3

|

ООН

− осуществляется при температуре 140-150°С в каскаде последовательно расположенных реакторов.

2) Эпоксидирование пропилена гидроперекисью этилбензола в присутствии молибденсодержащего катализатора, приводящее к образованию окиси пропилена и метилфенилкарбинола:

С6Н6–СН–СН3+ СН2=СН−СН3 → СН2 −СН−СН3 + С6Н6–СН–СН3

| \ / |

ООН О ОН

− осуществляется в каскаде из трех последовательно расположенных реакторов, оборудованных перемешивающими устройствами, при температуре 110±5°С и давлением 28-34 атм.

3) Парофазная дегидратация метилфенилкарбинола в стироле:

С6Н6–СН–СН3 → С6Н6 −СН=СН2 + Н2О

|

ОН

− осуществляется при температуре 280-300°С над γ −Аl2О3 в присутствии водяного пара взятого в весовом соотношении 1:1 к сырью и объемной скорости подачи сырья 0,6 час-1;

− необходимость регенерации катализатора, в ходе которой не происходит очистка газовых выбросов;

− большое количество высоконагруженных, трудноутилизируемых сточных вод.

4) Гидрирования побочно образующегося на всех стадиях ацетофенона в метилфенилкарбинол:

О ОН

// |

С6Н6−С− СН3 → С6Н6–СН–СН3

− осуществляется в присутствии Сu−Сr−Вr катализатора при t=150°С и давлением до 50 атм;

− необходимость ставить сальники (происходит разъедане ацетофеноном).

На стадии эпоксидирования, помимо основной реакции протекают побочные реакции приводящие к образованию таких веществ как пропионовый альдегид, ацетон, ацетальдегид, ацетофенон, фенол.

Катализаторы и механизм

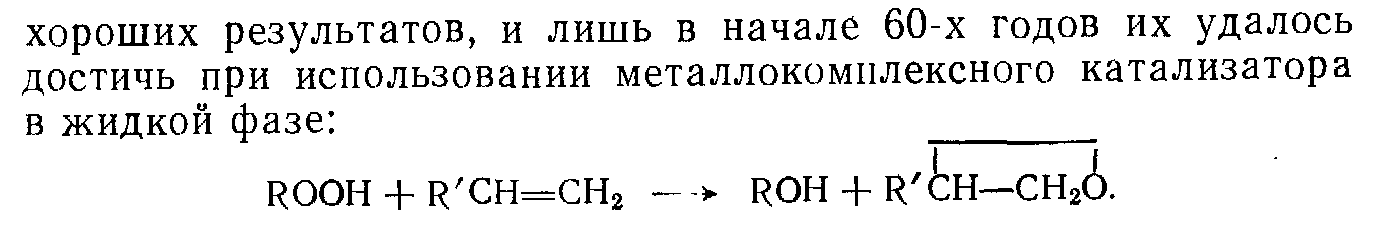

В качестве катализаторов этой реакции используют металло-комплексные катализаторы: соли и различные комплексы (ацетил-ацетонаты, карбонилы) молибдена, вольфрама, ванадия, титана, ниобия и других переходных металлов, растворимых в реакционной массе.

Скорость и селективность реакции по гидропероксиду сильно зависят от природы металла и формы, в которой он применяется. Эффективность различных нафтенатов металлов в реакции гидро-пероксида этилбензола с пропиленом (температура 100 °С, продолжительность 1 час) приведена ниже:

Селективность процесса по олефину высокая и близка к 100%.

Процесс осуществляют в жидкой фазе (обычно в растворе того углеводорода, из которого был получен гидропероксид), при 90— 110°С и 2—5-кратном избытке олефина по отношению к гидропероксиду. Процесс проводят при Р = 2,5—3 МПа, т.е. при том давлении, при котором реакционная масса находится в жидком состоянии. В этих условиях реакция имеет достаточно высокую скорость при концентрации катализатора 0,001—0,005 моль на 1 моль гидропероксида, что позволяет не проводить его регенерацию. Процесс эпоксидирования можно проводить как в каскаде реакторов (рис. 8.8,а), так и в колонне эпоксидирования (рис. 8.8,6). Выделяющееся тепло отводят с помощью встроенных змеевиков, что позволяет достигать полной конверсии гидропероксида при высокой

удельной производительности и безопасных условиях работы. Продукты эпоксидирования затем подвергают разделению.

Технологические основы процесса

Технология производства стирола и оксида пропилена использует в качестве сырья доступные, производимые в больших количествах этилбензол и пропилен. Этот процесс нельзя отнести к малостадийным, поскольку он включает в себя несколько химических реакций: окисление этилбензола в гидропероксид, эпоксидирова-ние пропилена, дегидратация метилфенилкарбинола, гидрирование ацетофенона. Тем не менее, даже такая многоступенчатая структура технологии дает возможность получать целевые продукты с селективностью по оксиду пропилена 95-97 % и выходом стирола по этилбензолу до 90 %. Таким образом, рассматриваемое производство можно отнести к высокоэффективным. Более того, такая технология является ярким примером «сопряженных» производств, обеспечивающих одновременное получение нескольких целевых продуктов, позволяет выпускать стирол с качеством более высоким, чем при дегидрировании (с точки зрения процессов полимеризации) и заменить экологически грязное производство оксида пропилена хлоргидринным способом. В связи с многостадийным характером технологии следует выделить в ней узлы, обеспечивающие высокие конверсии за один проход — эпоксидирование, дегидратация, гидрирование, и не обладающие таким характером - получение гидропероксида этилбензола. В этом случае ограничения по конверсии этилбензола связаны с последовательным характером побочных реакций и взрывоопасностью гидропероксида при высоких концентрациях в температурных условиях (140-160°С) протекания реакции. Соответственно, рециркуляционные потоки, направленные на полное использование исходного сырья, имеют

большие объемы на стадии окисления (аппараты 1—3—2—4—5—1) и меньшие для остальных стадий (рецикл по катализаторному раствору стадии эпоксидирования 6—7—8—9—6; рецикл по возвратному этилбензолу 10—5—1). Данная технология из-за многостадийно-сти требует реализации в полной мере принципа полноты выделения продуктов из реакционной массы, поскольку именно чистые соединения, поступающие на каждую из стадий химического превращения, обеспечивают высокие показатели процесса в целом. Экзотер-мичный характер процессов окисления и эпоксидирования дает возможность применять получаемые на этих стадиях энергоресурсы (пар) для процессов разделения и, тем самым, обеспечить реализацию принципа полноты использования энергии системы. В целом разработанное и реализованное в нашей стране технологическое решение обладает высокой эффективностью.