- •Содержание

- •Список обозначений и сокращений

- •Введение

- •Цель и задачи дисциплины

- •Распределение часов по видам учебных занятий и виды отчетности

- •Основнаялитература

- •Дополнительная литература

- •Методические разработки

- •Литература к курсовому проектированию

- •Прочность сварных конструкций

- •Общие сведения Классификация сварных конструкций

- •Прочность

- •Расчетная и конструкционная прочность

- •Жесткость

- •Устойчивость

- •Расчет строительных конструкций по методу «Предельных состояний»

- •Метод расчета по предельным состояниям

- •Обозначение на чертежах швов сварных соединений

- •Материалы сварных конструкций

- •Виды разрушающих испытаний. Механические характеристики сталей и сплавов

- •Испытания на растяжение

- •Измерение твердости

- •Испытания на ударный изгиб

- •Правила нанесения показателей свойств материалов.

- •Стали.Классификация. Маркировка

- •Маркировка.

- •Углеродистые стали

- •Низколегированные стали

- •Цветные металлы

- •Алюминевые сплавы

- •Титановые сплавы

- •Сварочные материалы.

- •Строение сварного соединения. Влияние неоднородности свойств на прочность сварной конструкции

- •Растяжение поперек шва

- •Растяжение вдоль шва.

- •Другие схемы нагружения.

- •Механические свойства металла сварныхсоединений.

- •Концентрация напряжений и деформаций в сварных соединениях

- •Общие положения

- •Распределение напряжений в стыковых швах

- •Распределение напряжений в лобовых швах

- •Распределение напряжений в соединениях с фланговыми швами

- •Распределение напряжений в комбинированных соединениях с лобовыми и фланговыми швами

- •Распределение усилий в соединениях, полученных контактной сваркой

- •Концентрация напряжений в паяных швах

- •Сопротивление сварных соединений усталости

- •Прочность основного металла при переменных (циклических) нагрузках

- •Влияние характеристики цикла rна прочность при переменных нагрузках

- •Коэффициенты концентрации и их влияние на усталостную прочность

- •Влияние частоты циклов нагружения на усталостную прочность

- •Сопротивление усталости сварных соединений, выполненных дуговой сваркой

- •Сопротивление усталости сварных соединений, выполненных контактной сваркой

- •Влияние термообработки и остаточных напряжений на сопротивления усталости сварных соединений

- •Стержневые сварные конструкции

- •Расчет жесткости и прочности

- •Общая устойчивость

- •Местная устойчивость

- •Работа на кручение

- •Сварные соединения

- •Геометрическая неизменяемость и статическая определимость ферм

- •Классификация ферм

- •Соединения ферм в геометрически пространственную неизменяемую систему

- •Определение усилий стержней фермы аналитическим методом

- •Сведения из строительной механики

- •Определение расчетных усилий в балках методом линий влияния

- •Линии влияния усилий стержневых ферм

- •Определение усилий в стержнях фермы при нахождении груза на поясе

- •Сварочные напряжения и деформации

- •Образование термических напряжений и деформаций Свободный и стесненный нагрев стержня

- •Нагрев тонкой пластины уложенным по середине проводником тока.

- •Для движущегося источника нагрева

- •Свойства металлов при высоких температурах. Распределение температур при сварке

- •Образование деформаций. Напряжений и перемещений при сварке

- •Сварочные напряжения и деформации в различных материалах

- •Поперечная усадка

- •Неравномерные по толщине пластические деформации

- •Сдвиговые деформации

- •Деформации элементов при сварке стыковых соединений с зазором

- •Деформации в соединениях с кольцевыми швами

- •Толстостенные оболочки

- •Деформации и напряжения в соединениях с круговыми швами

- •Деформации в конструкциях балочного типа

- •Примеры вредного влияния сварочных напряжений, деформаций и перемещений

- •Методы уменьшения сварочных напряжений, деформаций и перемещений Рациональные конструирование.

- •Способы снижения сварочных деформаций при рдс

- •Хрупкие разрушения сварных конструкций

- •Прочность при высоких температурах

- •Жаропрочные стали и сплавы

- •Коррозионная стойкость сварных соединений

- •Сварные листовые конструкции

- •Расчет на прочность листовых оболочковых конструкций по безмоментной теории Лапласа

- •Гипотеза Хубера-Мизеса

- •Сварные детали машин

Другие схемы нагружения.

При испытании соединений с мягкой

прослойкой на изгиб до разрушения

разрушающий момент Мр,

при котором появляются трещины в

прослойке, не зависит от относительной

ширины прослойки![]() .

Это можно объяснить тем, что разрушение

при изгибе не связано с образованием

шейки и изменением размеров поперечного

сечения. Поэтому касательные напряжения,

действующие вблизи границ мягкой

прослойки, хотя и влияют на процесс

пластической деформации во время

нагружения, но не изменяют существенно

толщины образца и его момента сопротивления.

Разрушение наступает, когда максимальное

напряжение в крайнем волокне достигает

истинного разрушающего напряжения

металла мягкой прослойки

.

Это можно объяснить тем, что разрушение

при изгибе не связано с образованием

шейки и изменением размеров поперечного

сечения. Поэтому касательные напряжения,

действующие вблизи границ мягкой

прослойки, хотя и влияют на процесс

пластической деформации во время

нагружения, но не изменяют существенно

толщины образца и его момента сопротивления.

Разрушение наступает, когда максимальное

напряжение в крайнем волокне достигает

истинного разрушающего напряжения

металла мягкой прослойки![]() .

Если принять, что зависимость напряжения

.

Если принять, что зависимость напряжения![]() от деформации

от деформации![]() при

при![]() имеет линейный характер и к моменту

разрушения эпюра напряжений в сечении

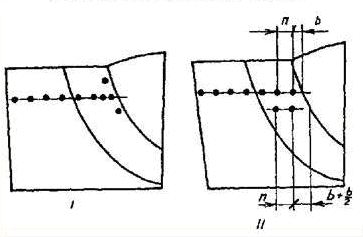

выглядит, как показано на Рис. 4 .31, то

разрушающий момент равен

имеет линейный характер и к моменту

разрушения эпюра напряжений в сечении

выглядит, как показано на Рис. 4 .31, то

разрушающий момент равен

![]()

где W — момент

сопротивления сечения;![]() — предел текучести металла мягкой

прослойки.

— предел текучести металла мягкой

прослойки.

|

Рис. 4.31 Схематичное распределение напряжений при изгибе полосы с мягко прослойкой

|

При работе соединений с мягкой прослойкой

в элементах конструкций влияние мягкой

прослойки на прочность может несколько

изменяться. В сосудах с внутренним

давлением р, где

![]() ,

мягкая прослойка с малой

,

мягкая прослойка с малой![]() в кольцевом шве работает аналогично

сварному соединению, которое растягивается

вдоль прослойки. Пониженной прочности

металла прослойки при этой схеме не

обнаруживается, так как разрушение

происходит вдоль сосуда.

в кольцевом шве работает аналогично

сварному соединению, которое растягивается

вдоль прослойки. Пониженной прочности

металла прослойки при этой схеме не

обнаруживается, так как разрушение

происходит вдоль сосуда.

Рис. 4.32 Мягкая широкая прослойка в кольцевом шве цилиндрического сосуда, работающего под внутренним давлениемр

Если

![]() велика, то мягкая прослойка удлиняется

в окружном направлении сильнее, чем

остальная часть сосуда, в результате

чего искривляется прямолинейная

образующая (Рис. 4 .32). Разрушение может

наступить вдоль образующей сосуда в

зоне прослойки вследствие повышенной

деформации в окружном направлении или

даже по окружности из-за дополнительных

деформаций изгиба и растяжения вдоль

сосуда. Твердые прослойки в кольцевом

сварном соединении разрушаются раньше,

чем остальная часть сосуда достигает

предельной пластической деформации в

окружном направлении. Этот случай

аналогичен растяжению сварного соединения

вдоль шва при наличии в нем твердой

прослойки. Момент разрушения зависит

от пластичности твердой прослойки.

велика, то мягкая прослойка удлиняется

в окружном направлении сильнее, чем

остальная часть сосуда, в результате

чего искривляется прямолинейная

образующая (Рис. 4 .32). Разрушение может

наступить вдоль образующей сосуда в

зоне прослойки вследствие повышенной

деформации в окружном направлении или

даже по окружности из-за дополнительных

деформаций изгиба и растяжения вдоль

сосуда. Твердые прослойки в кольцевом

сварном соединении разрушаются раньше,

чем остальная часть сосуда достигает

предельной пластической деформации в

окружном направлении. Этот случай

аналогичен растяжению сварного соединения

вдоль шва при наличии в нем твердой

прослойки. Момент разрушения зависит

от пластичности твердой прослойки.

Мягкая прослойка в продольном шве ведет себя примерно так же, как при испытании образцов на одноосное растяжение с поперечной мягкой прослойкой. Твердые прослойки в продольных швах сосуда, если они не попадают в зону концентрации напряжений, обычно не снижают прочности сосуда.

В сварных соединениях прослойки могут находиться под углом к направлению действия сил, иметь произвольную форму поперечного сечения и иначе влиять на прочность. Однако общая тенденция их влияния оказывается такой же, как в случаях, рассмотренных выше.

Механические свойства металла сварныхсоединений.

Методы определения механических свойств сварных соединений регламентированы ГОСТ 6996. Стандарт устанавливает методы определения механических свойств при следующих видах испытаний:

испытании металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение;

испытании металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

испытании металла различных участков сварного соединения на стойкость против механического старения;

измерении твердости металла различных участков сварного соединения и наплавленного металла;

испытании сварного соединения на статическое растяжение;

испытании сварного соединения на статический изгиб (загиб);

испытании сварного соединения на ударный разрыв.

Следует различать простейшие механические свойства металла отдельных участков сварного соединения и механические свойства сварного соединения в целом.

Простейшие механические свойства металла отдельных зон оценивают временным сопротивлением, пределом текучести, относительным удлинением и поперечным сужением, определяемыми на круглых цилиндрических образцах при статическом растяжении (1-й вид испытаний).

Свойства сварных соединений оценивают в ряде случаев теми же характеристиками или критериями, что и однородный основной металл, но при этом в них вкладывают иное содержание. Например, распространенной характеристикой прочности является временное сопротивление. Можно говорить о временном сопротивлении металла шва или металла околошовной зоны, если образцы взяты достаточно малыми, чтобы содержать в себе относительно однородный по свойствам металл.

Временное сопротивление сварного соединения, напротив, следует определять на достаточно крупных образцах, которые бы включали в себя все типичные зоны сварного соединения и обеспечивали такое взаимодействие их между собой, которое характерно для работы сварного соединения в конструкции (5-й вид испытаний). Такая характеристика, как предел текучести сварного соединения, в большинстве случаев вообще не может быть определена, так как, во-первых, из-за неоднородности механических свойств пластические деформации возникают, не по всей длине образца одновременно, во-вторых, пластические деформации неравномерны в поперечном сечении образца из-за эффекта контактного упрочнения, в-третьих, натуральное сварное соединение с неснятым усилением создает концентрацию напряжений и даже может иметь собственные напряжения, что в принципе делает поле напряжений в образце неоднородным.

Сравнительно экономной в определении и достаточно информативной является твердость металла. Ее распределение в сечении сварного соединения при наличии корреляционных зависимостей между твердостью и другими простейшими механическими свойствами позволяет судить об уровне прочности отдельных зон, а также о степени неоднородности механических свойств. По твердости можно приближенно судить о структурном состоянии металла.

Рис. 4.33 Пример задания мест измерения твердости

Для оценки пластичности стыковых сварных соединений проводят испытания на статический изгиб. Схема испытаний представлена на Рис. 4 .34. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом загиба α (Рис. 4 .35), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания. Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20 % его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяют также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу).

В зависимости от требований, установленных соответствующей НТД, испытания проводят до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина, до параллельности или соприкосновения сторон образца.

Рис. 4.34 Схемы испытаний сварных соединений на статический изгиб.

|

Рис. 4.35 Определение угла загиба при испытаниях на статический изгиб.

|

Вместо испытаний на статический изгиб для сварных соединений труб малового диаметра назначают испытания на сплющиваение, а для тавровых сварных соединений назначают испытания на излом.

|

|

|

|

а) |

б) |

Рис. 4.36 Схемы испытаний на сплющивание стыковых сварных соединений труб (а), и на излом образцов из таврового сварного соединения (б).