- •Министерство образования и науки рф

- •Основные требования, предъявляемые к металлическим конструкциям

- •Сравнительная оценка жесткости изгибаемого элемента при различной компоновке сечения (условно стенка в двутавре исключена)

- •1.3. Методика расчета металлических конструкций по предельным состояниям

- •Общая характеристика предельных состояний

- •Нагрузки и воздействия

- •Коэффициенты надежности по нагрузке

- •Нормативные и расчетные сопротивления материалов

- •Учет условий работы

- •Учет ответственности зданий и сооружений

- •Коэффициенты условий работы

- •1.3.6. Условия предельных состояний

- •Вертикальные предельные прогибы fu элементов конструкций

- •1.4. Организация проектирования

- •1.5. Расчетная схема сооружения (конструкции)

- •1.6. Сортамент

- •1.6.1. Общая характеристика сортамента

- •1.6.2. Сталь листовая

- •Сталь листовая

- •Сталь профильная

- •Сортамент

- •1.6.3. Уголковые профили

- •1.6.4. Швеллеры

- •1.6.5. Двутавры

- •1.6.6. Трубы

- •1.6.7. Вторичные профили

- •1.6.8. Различные профили и материалы, применяемые в строительных металлических конструкциях

- •1.6.9. Профили из алюминиевых сплавов

- •Глава 2

- •Стали для конструкций зданий и сооружений по гост 27772-88

- •Нормируемые характеристики для категорий поставки

- •Нормативные и расчетные сопротивления при растяжении, сжатии и изгибе проката по гост 27772-88 для стальных конструкций зданий и сооружений

- •Расчетные сопротивления проката смятию торцевой поверхности (при наличии пригонки)

- •Расчетные сопротивления сварных соединений

- •Нормативные и расчетные сопротивления металла швов сварных соединений

- •Глава 3

- •3.1. Балочные клетки

- •3.2. Расчет изгибаемых элементов в упругой стадии и с учетом развития пластических деформаций

- •Классы напряженных состояний сечений при изгибе

- •3.3. Расчет плоского стального настила

- •Рекомендуемые толщины стального настила

- •Значения коэффициентов f и z

- •Минимальные катеты сварных швов kmin

- •3.4. Расчет прокатной балки настила

- •3.5. Расчет прокатной балки, работающей на косой изгиб

- •Коэффициенты для двутавровых балок с двумя осями симметрии

- •3.6. Расчет и конструирование составной сварной главной балки

- •3.6.1. Определение усилий

- •3.6.2. Компоновка сечения

- •Сортамент горячекатаных полос по гост 103-76*

- •Стальлистовая горячекатаная (выборка из гост 19903-74*)

- •Сталь широкополосная универсальная по (по гост 82-70*)

- •3.6.3. Проверка прочности балки

- •Наибольшие значения отношения ширины свеса сжатого пояса bef к толщине tf

- •3.6.4. Изменение сечения балки по длине

- •3.6.5. Проверка общей устойчивости балки

- •3.6.6. Проверка местной устойчивости элементов балки

- •Коэффициенты устойчивости при центральном сжатии

- •Характеристики кривых устойчивости

- •Значения коэффициента ссr в зависимости от значения δ

- •Значения коэффициента c1

- •Значения коэффициента c2

- •Значения коэффициента ccr в зависимости от отношения a/hw

- •3.6.7. Проверка жесткости балки

- •3.6.8. Расчет соединения поясов балки со стенкой

- •3.6.9. Конструирование и расчет опорной части главной балки

- •3.6.10. Проектирование монтажного стыка главной балки

- •Площади сечения болтов

- •Нормы расстановки болтов в болтовых соединениях

- •Коэффициенты трения и надежности h

- •Расчет стыка пояса. Раскладывая изгибающий моментMfна пару сил, определяем расчетное усилие в поясе:

- •Коэффициенты стыка стенки балок

- •Глава 4

- •4.1. Расчет прокатной колонны

- •4.2. Расчет и конструирование сплошной сварной колонны

- •Приближенные значения радиусов инерции IX и iy сечений

- •Предельные условные гибкости

- •4.3. Расчет и конструирование сквозной колонны

- •4.3.1. Расчет колонны на устойчивость относительно материальной оси X-X

- •4.3.2. Расчет колонны на устойчивость относительно свободной оси y-y

- •4.3.3. Сквозная колонна с планками

- •4.3.4. Сквозная колонна с треугольной решеткой

- •4.4. Конструирование и расчет оголовка колонн

- •4.4.1. Оголовок сплошной колонны

- •4.4.2. Оголовок сквозной колонны

- •4.5. Конструирование и расчет базы колонны

- •4.5.1. Определение размеров опорной плиты в плане

- •Расчетные сопротивления бетона Rb

- •4.5.2. Определение толщины опорной плиты

- •Коэффициенты 1 для расчета на изгиб плиты, опертой по четырем сторонам

- •Коэффициенты для расчета на изгиб плиты, опертой на три канта

- •4.5.3. Расчет траверсы

- •4.5.4. Расчет ребер усиления плиты

- •Глава 5

- •5.1. Общая характеристика и классификация ферм

- •5.2. Порядок расчета стропильных ферм

- •5.2.1. Определение нагрузок на ферму

- •5.2.2. Определение усилий в стержнях фермы

- •Расчетные усилия в стержнях фермы, кН (форма таблицы)

- •5.2.3. Определение расчетных длин и предельных гибкостей стержней фермы

- •Предельные гибкости сжатых элементов

- •Предельные гибкости растянутых элементов

- •Расчетные длины стержней ферм

- •5.2.4. Выбор типа сечений стержней фермы

- •Приближенные значения радиусов сечений элементов из уголков

- •Подбор сечений элементов фермы

- •Рекомендуемые толщины фасонок

- •Коэффициент влияния формы сечения η

- •5.2.6. Расчет и конструирование узлов фермы

- •Подбор сечений элементов строительной фермы. Материал – сталь с245,

- •Значения коэффициента α

- •Максимальные катеты швов kf, max у скруглений прокатных профилей

- •5.2.7. Сопряжение фермы с колонной

- •Расчетные сопротивления срезу и растяжению болтов

- •5.3. Расчет и конструирование решетчатого прогона

- •Состав покрытия

- •Расчетные значения веса снегового покрова на 1 м2 горизонтальной поверхности земли

- •Глава 6

- •6.1. Рекомендации по выбору конструктивной и расчетной схемы каркаса

- •6.1.1. Разбивка сетки колонн

- •Предельные размеры температурных блоков зданий

- •6.1.2. Компоновка однопролетной рамы производственного здания

- •Справочные данные по мостовым кранам нормального режима работы** (для учебного проектирования)

- •Основные размеры элементов подкрановых балок

- •6.1.3. Компоновка связей каркаса

- •6.5. Связи покрытия

- •Глава 7

- •7.1. Расчетная схема рамы

- •7.2. Определение расхода стали на несущие конструкции каркаса

- •Нагрузки от конструкций и элементов покрытия на 1 м2 площади

- •7.2.1. Прогоны

- •Нагрузки на прогон от веса ограждающих конструкций покрытия

- •Расход стали на прогоны

- •7.2.2. Стропильные фермы

- •2. Треугольная ферма.

- •7.2.3. Подстропильные фермы

- •7.2.4. Подкрановые балки

- •7.2.5. Колонны каркаса

- •7.3. Нагрузки, действующие на поперечную раму

- •7.3.1. Постоянные нагрузки

- •7.3.2. Снеговая нагрузка

- •7.3.3. Нагрузки от мостовых кранов

- •7.3.4. Ветровая нагрузка

- •Нормативные значения ветрового давления wo

- •Коэффициенты k для типов местности

- •7.4. Назначение жесткостей элементов рамы

- •7.4.1. Определение жесткости сквозного ригеля

- •7.4.2. Определение жесткостей ступенчатой колонны

- •Расчетные усилия в левой колонне раздельно по каждому виду загружения, кН, кН·м

- •7.5. Статический расчет поперечной рамы

- •7.5.1. Определение расчетных усилий в колонне

- •7.5.2. Определение расчетных сочетаний усилий

- •Расчетные усилия при невыгодных сочетаниях нагрузок

- •7.5.3. Выбор расчетных комбинаций усилий для подбора сечений верхней и нижней частей колонны

- •Глава 8

- •8.1. Общие требования при проектировании конструкций

- •8.2. Исходные данные для расчета колонны

- •8.3. Компоновка сечения и расчет надкрановой части колонны

- •8.3.1. Определение расчетных длин надкрановой части колонны

- •Коэффициенты расчетной длины 1 и 2 для одноступенчатых колонн рам одноэтажных промышленных зданий

- •8.3.2. Подбор сечения колонны

- •8.3.3. Проверка устойчивости надкрановой части колонны

- •Коэффициенты φe для проверки устойчивости внецентренно-сжатых сплошностенчатых стержней в плоскости действия момента

- •Коэффициенты φe для проверки устойчивости внецентренно-сжатых сквозных стержней в плоскости действия момента

- •Значения коэффициентов α и β

- •8.3.4. Проверка местной устойчивости элементов сплошной колонны

- •8.4. Компоновка сечения и расчет подкрановой части колонны

- •8.4.1. Определение расчетных длин подкрановой части колонны

- •8.4.2. Подбор сечения ветвей колонны

- •8.4.3. Проверка устойчивости подкрановой части колонны

- •8.5. Конструирование и расчет базы внецентренно-сжатой колонны

- •8.5.1. Общие требования к базам колонн

- •8.5.2. Определение размеров опорной плиты в плане

- •8.5.3. Определение толщины опорной плиты

- •8.5.4. Расчет траверсы

- •8.5.5. Расчет анкерных болтов и пластин

- •Расчетные сопротивления растяжению фундаментных болтов Rba

- •Предельные усилия на растяжение одного фундаментного болта Fnр

- •8.5.6. Особенности расчета общей базы внецентренно-сжатой колонны

- •8.5.7. Расчет соединения надкрановой и подкрановой частей колонны

- •8.5.8. Прикрепление подкрановой консоли к колонне

- •Глава 9

- •9.1. Особенности работы подкрановых балок

- •9.2. Определение расчетных сил и усилий

- •Продолжение рис. 9.1

- •Расчетное значение поперечной силы от вертикальной нагрузки

- •9.3. Подбор сечения балки

- •Практические значения kw

- •Опорные реакции:

- •Расчетное значение нормативного изгибающего момента

- •9.4. Проверка прочности и устойчивости балки

- •Характеристики подкранового рельса по гост 4121-76*

- •9.5. Расчет соединения поясов подкрановой балки со стенкой

- •Формулы для расчета поясных соединений в составных балках

- •Глава 10

- •Введение

- •10.1. Сварные соединения

- •10.1.1. Сущность сварки

- •10.1.2. Способы сварки металлических конструкций

- •10.1.3. Ручная дуговая сварка плавящимся электродом

- •Размеры электродов

- •Диаметры электродов

- •10.1.4. Автоматическая сварка под слоем флюса

- •10.1.5. Механизированная сварка в среде углекислого газа

- •Технические характеристики полуавтомата пдг-516 с вду-506

- •Параметры режима двусторонней механизированной сварки

- •10.1.6. Термическое воздействие сварки на металл, сварочные напряжения и деформации

- •10.1.7. Мероприятия по уменьшению остаточных сварочных напряжений и деформаций

- •10.1.8. Основные дефекты сварных соединений

- •10.1.9. Дефекты в сварных швах

- •10.1.10. Классификация сварочных дефектов

- •Характерные дефекты и повреждения сварных соединений

- •Дефекты в сварных соединениях и причины их возникновения

- •10.1.11. Контроль качества сварных швов и соединений

- •10.1.12. Техника безопасности при электродуговых способах сварки

- •10.1.13. Виды сварных соединений

- •Виды сварных соединений

- •Допустимая наибольшая разность толщин деталей, свариваемых встык без скоса кромок

- •10.1.14. Классификация сварных швов

- •Минимальные катеты cварных швов

- •Виды стыковых швов в элементах стальных конструкций

- •10.1.15. Расчет и конструирование сварных соединений

- •10.1.15.1. Стыковые соединения

- •10.1.15.2. Нахлесточные соединения

- •Значения коэффициентов f и z

- •Максимальные катеты швов kf, max у скруглений прокатных профилей

- •10.1.15.3. Комбинированные соединения

- •10.1.15.4. Тавровые соединения

- •10.1.15.5. Прикрепление угловыми швами несимметричных профилей

- •Значения коэффициента α

- •10.1.15.6. Проектирование монтажного стыка сварной балки

- •10.1.15.7. Расчет сварного соединения на одновременное действие изгибающего момента м и перерезывающей силы q

- •10.2. Болтовые соединения

- •Диаметры отверстий болтов

- •10.2.1. Размещение болтов в соединении

- •Размещение болтов

- •10.2.2. Срезные соединения на болтах нормальной точности

- •Расчетные сопротивления срезу и растяжению болтов

- •Расчетные сопротивления смятию Rвр элементов, соединяемых болтами

- •Площади сечения болтов согласно ст сэв 180-75,

- •Коэффициенты условий работы соединения

- •10.2.3. Фрикционные соединения на высокопрочных болтах

- •Механические свойства высокопрочных болтов по гост 22356 – 77*

- •Коэффициенты трения и надежности h

- •2.4. Монтажный стык балки на высокопрочных болтах

- •Коэффициенты стыка стенки балок

- •Приложение 1

- •Исходные данные для статического расчета рамы по программе «Рама-1» (жесткое сопряжение ригеля с колоннами)

- •Приложение 2

- •Результаты статического расчета поперечной рамы одноэтажного однопролетного производственного здания

- •Обозначения: Мл, Nл, Qл – усилия в левой колонне; Мп, Nп, Qп – усилия в правой колонне. Приложение 3

- •Исходные данные для статического расчета рамы по программе «Рама-2» (вариант – шарнирное сопряжение ригеля с колоннами)

- •Приложение 4

- •9.3. Подбор сечения балки . . . . . . 286

- •Металлические конструкции

10.1.15.6. Проектирование монтажного стыка сварной балки

По условиям перевозки (ограничение массы и габаритов) балка расчленяется по возможности на одинаковые отправочные элементы (марки). В разрезной балке монтажный стык выполняется в одном сечении (универсальный стык) и чаще располагается в середине пролета, где Mmax и, соответственно, максимальные нормальные напряженияσблизки к расчетному сопротивлению основного металлаRy.

Стык элементов балки осуществляется стыковыми швами (рис. 10.34). Расчетные сопротивления сварных соединений для любого вида сварки принимаются (см. табл. 2.6): при сжатии соединения независимо от методов контроля качества швов Rwy = Ry, при растяжении и изгибе с физическим контролем качества швовRwy = RyиRwy = 0,85Ry, если физические методы контроля не используются.

На монтаже физические способы контроля затруднены, поэтому расчет растянутого стыкового соединения производится по его пониженному расчетному сопротивлению. Сжатый верхний пояс и стенка соединяются прямым швом, растянутый пояс – косым швом для увеличения длины шва, так как действительное напряжение в поясе σ превышаетRwy. Для обеспечения равнопрочности сварного стыка и основного сечения нижнего пояса достаточен скос с наклоном реза 2:1.

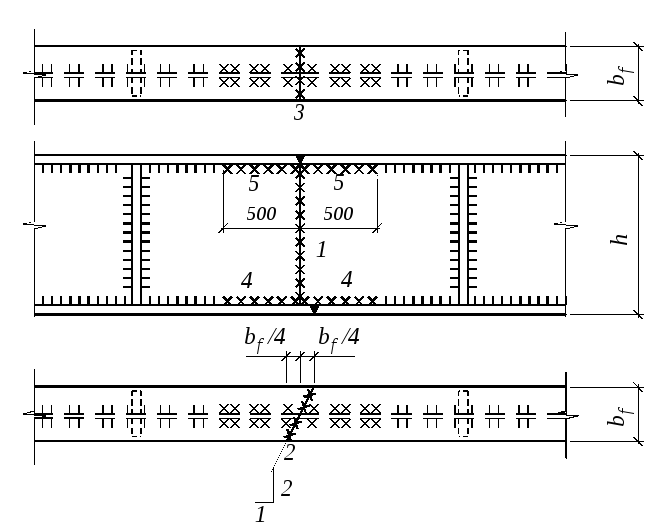

Рис. 10.34.Монтажный стык сварной балки

В монтажных условиях стык выполняют ручной сваркой, применяя электроды с индексом А (Э42А, Э50А), обеспечивающие повышенную пластичность наплавленного металла (см. табл. 2.5).

Для обеспечения качественного соединения при ручной сварке элементов толщиной более 8…10 мм производится V-образная разделка кромок, начало и конец шва выводятся на специальные технологические планки.

Для уменьшения сварочных напряжений соблюдается определенный порядок сварки (см. рис. 10.34): сначала сваривают поперечные стыковые швы стенки 1, поясов2и 3, имеющие наибольшую поперечную усадку, последними заваривают угловые швы4и5, имеющие небольшую продольную усадку. Оставленные незаверенными на заводе участки поясных швов длиной около 500 мм дают возможность поясным листам несколько вытянуться при усадке швов2. Это также позволяет при монтаже совместить торцы свариваемых элементов отправочных марок, имеющих отклонение в размерах в пределах технологических допусков.

10.1.15.7. Расчет сварного соединения на одновременное действие изгибающего момента м и перерезывающей силы q

Примером такого соединения может служить прикрепление подкрановой консоли к колонне.

Пример 10.10.Проверить прочность сварного соединения одностенчатой консоли с колонной. Сталь класса С255. Сварка механизированная в среде СО2сварочной проволокой марки Св-08Г2С диаметром 1,4 мм. Катет шваkf = 8 мм. К консоли приложена расчетная сосредоточенная силаF= 800 кН с эксцентриситетом (расстоянием от оси подкрановой балки до грани колонны)е = 350 мм. Размеры сечения консоли показаны на рис. 10.35.

Рис. 10.35. Прикрепление консоли к колонне:

а – прикрепление консоли; б – геометрические характеристики сечения;

в – расчетные длины швов; г – эпюры напряжений в шве

Предварительно определяем:

– Rwf = 215 МПа = 21,5 кН/см2– расчетное сопротивление металла шва (см. табл. 1.18);

– Rwz = 0,45Run= 0,45 ∙ 370 = 166,5 МПа = 16,65 кН/см2(см. табл. 1.16), здесьRun= 370 МПа для стали С255 при толщине свариваемых элементов от 10 до 20 мм (см. табл. 1.14);

– βf = 0,9 иβz = 1,05 – коэффициенты проплавления, принимаемые для механизированной сварки при диаметре сварочной проволоки 1,4 мм и катетах швов 8 мм (см. табл. 10.19);

– γwf = γwz= 1 – коэффициенты условий работы соединения.

Сравниваем:

βfRwf= 0,9 ∙ 215 = 193,5 МПа >βzRwz= 1,05 ∙ 166,5 = 174,8 МПа,

следовательно, рассчитываем сварные швы по металлу границы сплавления.

В месте прикрепления консоли действуют:

– изгибающий момент М = F е= 800 ∙ 0,35 = 280 кН∙м;

– поперечная сила Q = F= 800 кН.

Определяем геометрические характеристики сечения сварных швов в месте прикрепления консоли к колонне с учетом дефектов швов в начале и конце сварки по 10 мм (см. рис. 10.35, в). Суммарная расчетная длина швов, прикрепляющих один пояс,

∑l w,n = (bf – 1) + [bf – (tw + 2kf + 2 ∙ 0,5)] =

= (25 – 1) + [25 – (1 + 2 ∙ 0,8 +1)] = 45,4 cм.

Площадь сварного шва у пояса

Aw,n = βf kf ∑ lw,n= 1,05 ∙ 0,8 ∙ 45,4 = 38,14 см2.

Суммарная расчетная длина швов, прикрепляющих стенку,

∑ lw,ст = 2 (hw – 1) = 78 см.

Площадь сварного шва у стенки

Aw,ст = βz kf ∑ lw,cт = 1,05 ∙ 0,8 ∙ 78 = 65,52 см2.

Общая площадь всех сварных швов

Aw=Aw,ст + 2 Aw,n = 65,52 + 2 ∙ 38,14 =141,8 см2.

Момент инерции всех сварных швов относительно оси х-х

Iw = [2 βz kf (hw – 1)3] / 12 + 2[Aw.n (hf / 2)2] =

= [2 ∙ 1,05 ∙ 0,8 · (40 – 1)3] / 12 + 2 · [38,14 · (41,4 / 2)2] = 40989,9 см4.

Момент сопротивления швов

Ww = 2Jw / h= 2 ∙ 40989,9 / 42,8 = 1915,42 см3.

Срезающее напряжение в шве от М

τwМ = М / Ww= 28000 / 1915,42 = 14,62 кН/см2.

Срезающее напряжение в шве от Q

τwQ = Q / Aw= 800 / 141,8 = 5,64 кН/см2.

Проверяем суммарное напряжение в сварном шве

τw

=![]() =

=

![]() =15,67 кН/см2=

=15,67 кН/см2=

= 156,7 МПа < Rwz γwz γc = 166,5 МПа.

Прочность соединения обеспечена.