- •А .И. Мальцев

- •Содержание

- •Лекция 1. Обзор достижений в изучении курса

- •1.1. Патентный поиск

- •1.2. Анализ и выбор средств технической диагностики

- •1.3. Классификация видов повреждений деталей и узлов

- •1.4. Подбор и обработка статистики по долговечности

- •1.5. Разработка методики расчёта долговечности деталей и узлов

- •1.6. Техническое задание на разработку систем мониторинга

- •Контрольные вопросы

- •Лекция 2. Соединения: Неразъемные соединения

- •2.1. Заклепочные соединения

- •2.2. Сварные соединения

- •2.3. Соединение с натягом (прессовое соединение)

- •Контрольные вопросы

- •Лекция 3. Соединения: Разъемные соединения

- •3.1. Резьбовые соединения

- •3.2. Шпоночные и шлицевые соединения

- •3.3. Клиновые соединения (разъёмные)

- •Контрольные вопросы

- •Лекция 4. Муфты

- •Контрольные вопросы

- •Лекция 5. Передачи: ременная передача

- •5.1. Ременные передачи

- •5.2. Плоскоременные передачи

- •5.3. Клиноременные передачи

- •Контрольные вопросы

- •Лекция 6. Передачи: цепные, фрикционные, реечные, винт-гайка

- •6.1. Цепные передачи

- •6.2. Фрикционные передачи и вариаторы

- •6.3. Реечная передача

- •6.4. Передачи винт-гайка

- •Контрольные вопросы

- •Лекция 7. Передачи: зубчатые передачи

- •7.1. Основные параметры, необходимые для расчета зубчатых передач

- •7.2. Усилия, действующие на зубчатые передачи.

- •7.3. Расчет допускаемых напряжений

- •7.4. Расчет на прочность стальных зубчатых колес

- •7.5. Особенности расчёта и проектирования планетарных передач

- •Контрольные вопросы

- •Лекция 8. Валы и оси

- •8.1. Валы и оси

- •8.2. Расчёт валов и осей

- •8.3. Оптимизация вала оптимальной массы.

- •Контрольные вопросы

- •Лекция 9. Подшипники

- •9.1. Подшипники скольжения

- •9.2. Подшипники качения

- •Контрольные вопросы

- •Лекция 10. Детали корпусов, уплотнения, пружины и упругие элементы

- •10.1. Детали корпусов

- •10.2. Уплотнения и устройства для уплотнения

- •10.3. Пружины

- •10.4. Резиновые упругие элементы

- •Контрольные вопросы

- •Лекция 11. Основы конструирования

- •Лекция 12. Технологичность конструкций кованых и штампованых деталей

- •Лекция 13. Технологичность литых деталей

- •Лекция 14. Справочный материал

- •Практические занятия Практическое занятие 1. Резьбовые соединения

- •Практическое занятие 2. Вероятностный расчет

- •Практическое занятие 3. Сварные соединения

- •Практическое занятие 8. Пружины

- •Практическое занятие 9. Взаимозаменяемость

2.3. Соединение с натягом (прессовое соединение)

Существуют соединения с натягом при помощи механической запрессовки или тепловой или термической сборки. При этом способе сборки нагревается охватывающая деталь или охлаждается охватываемая деталь. Соединения с натягом, собранные при помощи тепловой сборки обладают большей несущей способностью в 1.5…2 раза, чем соединения, собранные механической запрессовкой.

Рис.2.16. Соединения с натягом

Преимущества соединений с натягом: возможность выполнения очень больших нагрузок и хорошее восприятие ударных нагрузок; хорошее центрирование вала; простота изготовления и отсутствие дополнительных соединительных деталей.

Недостатки: сложность сборки и разборки, возможность повреждения посадочных поверхностей при разборке; большое рассеивание прочности сцепления.

Под прессовыми соединениями имеются в виду соединения с натягом, сборка которых осуществляется:

•Под прессом;

•Нагревом охватывающей детали;

•Охлаждением охватываемой детали;

•Комбинацией всех трех способов.

Если прессовое соединение должно передавать внешние нагрузки без относительного сдвига деталей, то необходимо создать в соединении удельные давления, определяемые по формулам

![]() или

или![]() ., (2.47)

., (2.47)

где P—удельное давление на поверхности соприкосновения деталей, кг/мм2

N —продольная сила, кг,Mкр—крутящий момент, стремящийся повернуть одну деталь относительно другой, кгмм,l—длина контакта сопрягаемых деталей, мм,d—номинальный диаметр соединения, мм,f—коэффициент трения (f= 0,08—при сборке под прессом,f=0,14—при сборке нагревом, охлаждением).

По полученным значениям pопределяется необходимая величина натяга в соединении по формуле (в пределах упругих деформаций)

![]() (2.48)

(2.48)

где d—расчетный натяг

соединения, мк,E1,

E2—модули упругости охватываемой и

охватывающей деталей, кг/мм2С1,

С2—коэффициенты, определяемые по формулам ,

, ,

гдеm1,2—коэффициенты

Пуассона для охватываемой и охватывающей

деталей.

,

гдеm1,2—коэффициенты

Пуассона для охватываемой и охватывающей

деталей.

Учитывая сглаживание гребешков при запрессовке, следует назначить несколько больший набег, определяемый по формуле

Ñmin=d+1,2(a1hck1+a2hck2)—наименьший необходимый натяг посадки, мк,

hck1,2—значения среднеквадратичной высоты неровностей на соединяемых поверхностях, мк;a1,2—коэффициенты, принимаемые в зависимости от чистоты поверхностей.

Таблица 2.5

|

Чистота |

Ñ5 |

Ñ6 |

Ñ7 |

Ñ8 |

Ñ9 |

Ñ10 |

Ñ11 |

|

Hck, мк |

3.2-6.3 |

1.6-3.2 |

0,8-1.6 |

0,4-0,8 |

0,2-0,4 |

0,1-0,2 |

0,05-0,1 |

По полученному Ñminвыбирают стандартную прессовую посадку.

БНС ЭЗТМ:Прочность посадки при напрессовке для передачи крутящего момента и осевого усилия в 3 раза меньше, чем при соединении нагревом, т.к. сглаживаются гребешки.

Усилие запрессовки считают Q=fpdLP, гдеf—коэффициент трения при запрессовке, равен: стальная втулка со смазкой—0,06, без смазки—0,22, чугунная—0,06, без смазки—0,14, латунная—0,05, без смазки—0,01, алюминиевая—0,02, без смазки—0,18,d—диаметр охватываемый, мм,L—длина запрессовки, мм,P—напряжение на контактной поверхности.

Расчет деталей соединения на прочность заключается в отыскании наибольших расчетных напряжений в деталях соединения

![]() и

и , (2.49)

, (2.49)

где s1,2—наибольшие напряжения, возникающие в охватываемой и охватывающей детали, кг/см2;pmax—наибольшее удельное давление на поверхности сопряжения, кг/мм2.

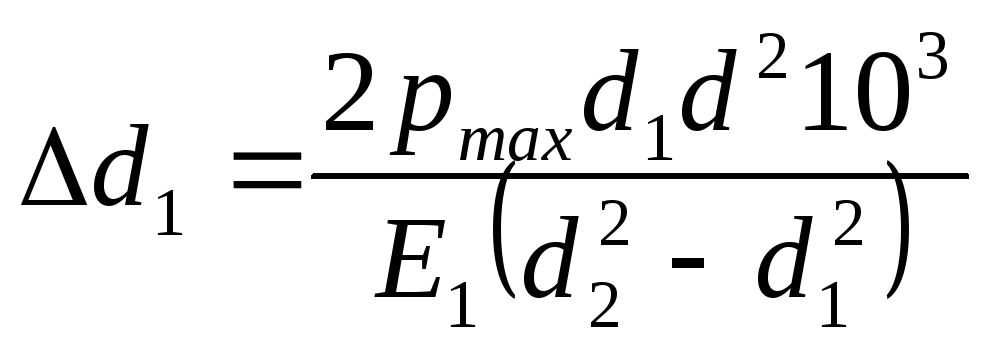

Деформация элементов соединения после запрессовки определяется

, (2.50)

, (2.50)

где Dd1,d2—изменение первоначальных размеров

Возможность свободной сборки двух деталей проверяется по формуле

![]() , (2.51)

, (2.51)

где t—необходимая разность температур собираемых деталей,Dmax—наибольший натяг посадки, мк,d0—минимально необходимый зазор при сборке, мк,a—коэффициент линейного расширения (для нагреваемой детали) или сжатия (для охлаждаемой детали), 1/°С.

Таблица 2.6

|

Материал |

E,кг/мм2 104 |

m |

2 106 |

2 106 |

|

|

|

Нагрев |

Охлаждение | |

|

Сталь и стальное литье |

2.0¸2.1 |

0,3 |

11 |

8.5 |

|

Чугунное литье |

0,75¸1.05 |

0,25 |

10 |

8 |

|

Бронза оловянистая |

0,86 |

0,35 |

17 |

15 |

|

Латунь |

0,8 |

0,38 |

18 |

16 |

БНС ЭЗТМ:нагрев детали под «посадку»

производят в масле, температура которого

не более 250![]() ,

т.к. если выше, то в закаленных деталях

могут происходить структурные изменения,

снижающие твердость.

,

т.к. если выше, то в закаленных деталях

могут происходить структурные изменения,

снижающие твердость.

Прессовые соединения значительно снижают прочность вала при знакопеременном изгибе. Повышение усталостной прочности соединения достигается специальными конструктивными или технологическими мероприятиями.

Разгружающие выточки в охватывающей детали снижают эффект концентрации напряжений на 40…50%.. Разгружающие канавки у вала, нанесенные путем накатки или выдавливания повышают усталостную прочность на 40%. Резкое повышение усталостной прочности дает азотирование подступичной части вала глубиной 0,2…0,3мм.

Сборку соединений с приложением осевых сил (механическая запрессовка) выполняют на прессах или вручную ударами, недостатком является неизбежное разрушение микрошероховатостей, что снижает величину натяга, т.е. проектную прочность соединения.

Усилие запрессовки определяется по формуле

![]() , (2.52)

, (2.52)

где f—коэффициент

сопротивления при запрессовке,f![]() =0,3…0,5,r—

удельное давление на контактной

поверхности,dl— диаметр и длина

сопрягаемых поверхностей.

=0,3…0,5,r—

удельное давление на контактной

поверхности,dl— диаметр и длина

сопрягаемых поверхностей.

Актуальность расчета надежности этих соединений вызывается большим рассеянием: натягов, коэффициентов трения (состояние поверхности, оксидных пленок, случайного попадания масла) и внешних нагрузок. Предельный по прочности сцепления момент будет

![]() , (2.53)

, (2.53)

где d—диаметр вала, мм,l—длина соединения, мм,N—натяг, мкм,p— удельное давление, МПа,f—коэффициент трения,k=1.5—коэффициент, учитывающий возможность уменьшения сил сцепления со временем (местного обжатия и частичное снятие сил трения)

Для соединения сплошного вала со ступицей с наружным диаметром Dиз материалов с одинаковы модулем упругостиЕи одинаковым коэффициентом поперечного сжатия

![]() , (2.54)

, (2.54)

где

![]() ,u

—

поправка на обмятие посадочных

поверхностей, зависящая от высоты их

микронеровностей, u=

1,2(Rz1+Rz2).

,u

—

поправка на обмятие посадочных

поверхностей, зависящая от высоты их

микронеровностей, u=

1,2(Rz1+Rz2).

Предельный момент рассматриваем как функцию (произведение) двух случайных величин p и f. Среднее значение Tlim предельного момента определяется по средним значениям p и f.

По

правилу квадратического сложения

коэффициента вариации аргументов

входящих в выражение функции в виде

произведения, находим коэффициент

вариации предельного момента

![]() ,

гдеVP,VF

—

коэффициенты вариации давления и

коэффициента трения.

,

гдеVP,VF

—

коэффициенты вариации давления и

коэффициента трения.

Коэффициенты вариации давления

![]() ,

,

где![]() —

величина натяга (среднее значение),

Vn,Sn

—

коэффициенты вариации и среднее

квадратическое отклонение величины

натяга.

—

величина натяга (среднее значение),

Vn,Sn

—

коэффициенты вариации и среднее

квадратическое отклонение величины

натяга.

Среднее

значение натяга равно разности средних

значений отклонений вала

![]() и отверстияЕ,

которая в системе отверстия можно

выразить через табличные значения

допусков диаметров вала tе,

отверстия и нижнее отклонение диаметра

вала еi

и отверстияЕ,

которая в системе отверстия можно

выразить через табличные значения

допусков диаметров вала tе,

отверстия и нижнее отклонение диаметра

вала еi

![]() (2.55)

(2.55)

Среднее

квадратическое отклонение Sn

натяга в обычном предположении, что

допуск натяга tN

соответствует SN

равно

![]() и коэффициент вариации натяга

и коэффициент вариации натяга

![]() (2.56)

(2.56)

При изготовлении вала и отверстия по одинаковым квалитетам точности, т.е. te = tE = t

![]() (2.57)

(2.57)

Коэффициент вариации коэффициента трения колеблется Vf=0,08…0,125

Вероятность pc безотказной работы соединения по критерию прочности сцепления в зависимости от квантили

![]() , (2.58)

, (2.58)

где

![]() —

коэффициент запаса прочности сцепления

по средним значениям моментов.

—

коэффициент запаса прочности сцепления

по средним значениям моментов.

Вероятность

Pn

безотказной

работы соединения по критерию прочности

деталей в зависимости от квантили

,

гдеnn

—

коэффициент запаса прочности по средним

значениям предела текучести и напряжения.

,

гдеnn

—

коэффициент запаса прочности по средним

значениям предела текучести и напряжения.

При сборке соединений нагревом охватывающей детали или охлаждением охватываемой разрушения микрошероховатостей контактных поверхностей исключается. Условие разрушения контактных поверхностей можно записать d>i, где d — деформация детали, i — натяг.

Деформация детали при нагреве (+) или охлаждении (-) d=±a∙dT,

где a — коэффициент линейного расширения или сжатия детали, d —диаметр контактной поверхности, T —температура нагрева или охлаждения.

Если температуру сборочного помещения принять равной нулю, то температура нагрева или охлаждения деталей

![]() , (2.59)

, (2.59)

где кm — коэффициент, учитывающий условия монтажа и конструкции детали .3,0…2,0. при нагреве детали и 1,5…2,0 при охлаждении.

Монтаж соединений путем охлаждения охватываемой стали, вызывает повышение предела прочности и твердость стальных деталей и не изменяет их пластические свойства, исключение составляют, стали с остаточным аустенитом. Мартенситное превращения таких сталей начинается при положительной температуре, а заканчивается при отрицательной и сопровождается увеличением объема детали, например, превращение 10% аустенита в мартенсит вызывает увеличение диаметра вала d=100мм на 130 мкм, что превышает величину натяга при горячей посадке и приводит к появлению в деталях напряжений текучести.

Надежность соединения с натягом, характеризуемую вероятность безотказной работы p определяем как произведение вероятностей Pc и Pn, т.е. P = PcPn.

Пример: Соединение зубчатого колеса со сплошным валом d=48мм соответствует посадке H8/x8. Соединение нагружено вращающим моментом T, заданным случайной нормально распределенной величиной со средним значением T=1050Нм и коэффициентом вариации Vt=0,12. Определить вероятность безотказной работы соединения по критерию прочности сцепления, если известно, что диаметр ступицы зубчатого колеса D=85мм, длина посадочной поверхности l = 60мм, высота микронеровностей посадочных поверхностей Rz1 = 4мкм, Rz2 = 6мкм, модуль упругости материала (сталь) деталей Е=2.1. 105Мпа, среднее значение и коэффициент вариации коэффициента трения соответственно равны f=0,12, Vf=0,1, коэффициент K, учитывающий уменьшение со временем давления, равен 1.5.

Решение

Среднее значение N и коэффициента вариации Vn натяга определяем в зависимости от допусков диаметров вала и отверстия t=te=tE =39мкм, а также нижнего отклонения диаметра вала eI=97 мкм (из таблиц допусков).

Nср=eI=97мкм,

![]() .

.

Поправка на обмятие микронеровностей U=1,2(Rz1+Rz2)=1,2(4+6)=12мкм

Коэффициент

![]() .

.

Среднее значение давления на посадочной поверхности

![]() .

.

Коэффициент

вариации давления p ![]() .

.

Среднее значение и коэффициент вариации предельного по прочности сцепления монтажа

![]() .

.

![]() .

.

Коэффициент запаса прочности сцепления

по средним значениям ![]() .

.

Квантиль нормированного нормального

распределения .![]() .

.

Вероятность безотказной работы Pc по критерию прочности сцепления Pc=0,9995.

Пример: Определить вероятность безотказной работы сцепления с натягом по критерию прочности охватывающей детали (ступицы колеса). Характеристики сцепления приведены в предыдущем примере. Среднее значение предела текучести материала охватывающей детали st2=580 МПа, коэффициент вариации Vt=0,06.

Среднее значение и коэффициент вариации эквивалентного напряжения у посадочной поверхности ступицы колеса

.

.

Коэффициент запаса прочности по средним

напряжениям: .![]() .

.

Квантиль нормированного нормального распределения

![]() .

.

Вероятность безотказной работы Pn по критерию прочности охватывающей детали соединения Pn>0,9999=0,9985.