- •1. Расчет объёма выпуска и определение типа производства

- •2. Общая характеристика детали

- •2.1. Служебное назначение детали

- •2.2. Тип детали

- •2.3. Технологичность детали

- •2.4. Нормоконтроль и метрологическая экспертиза чертежа детали

- •3. Выбор вида заготовки и его обоснование

- •4. Разработка маршрутного технологического процесса изготовления детали.

- •5. Разработка операционного технологического

- •5.1 Уточнение выбранного технологического оборудования.

- •5.2 Уточнение схемы установки детали.

- •5.3 Назначение режущего инструмента.

- •5.4 Выбор приспособления.

- •6 Эскизы обработки и схемы установки

- •7 Расчет размеров и припусков.

- •8 Расчет режимов резания

- •Список использованной литературы

- •Приложение

8 Расчет режимов резания

Операция 010 – токарная получистовая

Исходные данные:

Заготовка - отливка

Материал – Алюм. сплав АК7ч

Твердость не менее НВ 50

Оборудование - токарный патронный с ЧПУ станок модель АТ220С

Эскиз обработки см. чертеж.

Содержание операции:

Точить диаметры

Ø 91,4 мм

Ø 57,23мм

Ø 67,23 мм

Ø 85,5 мм

2. Подрезать торцы.

Снять 3 фаски.

Определяем глубину резания

t = 0,33 мм.

t = 0,18 мм.

t = 0,33 мм.

t = 0,33 мм.

Определяем длину рабочего хода

Lр.х. = Lрез. + у + Lдоп., мм [ 6, c. 13 ]

где : Lрез - длина резания,

у - длина подвода, врезания,

Lдоп. - дополнительная длина резания

Lр.х. = Lрез + у + Lдоп. = 61,19 + 3 + 0 = 64,19 мм.

Lр.х. = Lрез + у + Lдоп. = 8 + 3 + 49,892 = 60,892 мм.

Lр.х. = Lрез + у + Lдоп. = 2,5 + 3 + 57,392 = 63,392 мм.

Lр.х. = Lрез + у + Lдоп. = 60,392 + 3 + 0 = 63,392 мм.

Назначение подачи суппортов на оборот шпинделя [6, с.51-59 ]

Sо = Sт · Кs

Sт = 0,4 мм/об

Sт = 0,4 мм/об

Sт = 0,4 мм/об

Sт = 0,4 мм/об

Sо =0,4 · 1,35 = 0,54 мм/об

Sск = 0,5 мм/об [паспорт станка]

Определяем стойкость инструмента [ 6, с.60 ]

Тр = Тн*, где

= Lрез/Lр.х. - коэффициент времени резания,

при > 0,7 - не учитывается

Тн – нормированная стойкость инструмента 30 мин.

= 61,19/64,19 = 0,95> 0,7;

Тр = 150 мин;

Расчет скорости резания

V = Vтабл · Кv , [3, с. 114] где

Где: Vтабл – табличная скорость резания, м/мин;

Кv – коэффициент, зависящий от стойкости инструмента;

Vтабл = 122 м/мин;

Кv = 0,95;

V = 122 · 0,95 = 115,9 м/мин

Расчет числа оборотов шпинделя

n = 1000·V/·D, [6,с.105]

n = 1000· 115,9/ 3,14·91,4 = 402 об/мин;

n = 1000· 115,9/ 3,14·57,23 = 646 об/мин;

n = 1000· 115,9/ 3,14·67,23 = 543,6об/мин;

n = 1000· 115,9/ 3,14·85,5= 425 об/мин;

По паспорту станка принимаем nшп = 650 об/мин

Уточняем скорость резания

V = n·D·/1000, [6,с.105]

V = 650·91,7·3,14/1000= 187 м/мин ;

V = 650·57,1·3,14/1000= 116,5 м/мин ;

V = 650·91,7·3,14/1000= 138,5 м/мин ;

V = 650·91,7·3,14/1000= 177, 3 м/мин ;

Расчет силы и мощности резания

Определение силы резания

Рz = Рzтабл. · К1 · К2 [ 6, с.35-36 ],

где: Рzтабл - табличная сила резания, Рzтабл, = 0,6 кН;

К1 – коэффициент, зависящий от обрабатываемого материала;

К2 – коэффициент, зависящий от скорости резания и переднего угла при точении.

Рz = 0,6·0,3·1,1 = 0,198 кН

Определяем мощность резания

Nр = Рz · V /60

Nр = 0,198·187/60 = 0,62 кВт

Nр = 0,198·116,5/60 = 0,38 кВт

Nр = 0,198·138,5/60 = 0,48 кВт

Nр = 0,198·177,3/60 = 0,59 кВт

Проверка по мощности двигателя

Nрез.< 1,2*Nдв*,

где - КПД станка

Nр < 18·0,85 = 15,3 кВт

Условие выполнено, значит режимы по мощности проходят [6. с.4]

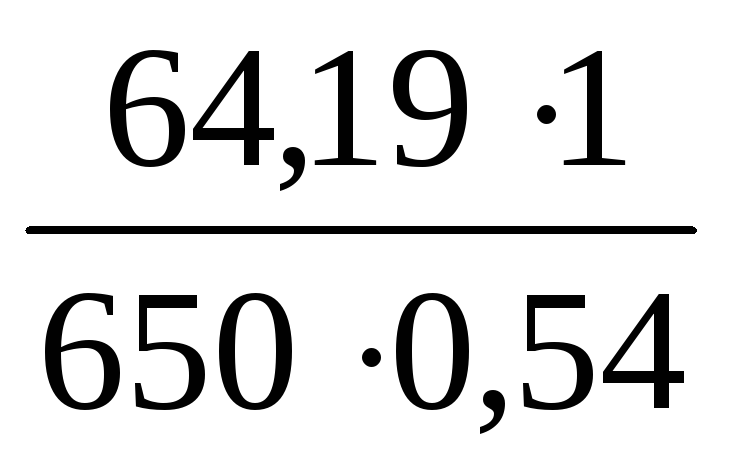

Основное время.

То

=

Длина рабочего хода резца Lр.х. = 64,19 мм, Δ = 0 мм;

у = t · ctgφ = 0,65 · ctg90 = 0 мм.

То =

= 0,18 мин.

= 0,18 мин.То =

= 0,17 мин.

= 0,17 мин.То =

= 0,18 мин.

= 0,18 мин.То =

= 0,18 мин.

= 0,18 мин.

Аналогично рассчитываем обработку других НЦП.

Операция 020 – фрезерная.

Обработка плоской поверхности 32х16 мм:

Выбираем схему симметричного фрезерования.

Диаметр торцовой фрезы определяем по формуле:

Dф = Вф + (15-20) мм,

где: Вф –ширина фрезы, мм.

Dф = 50 + 15 = 65 мм.

Для данных условий работы в качестве материала режущей части выбираем твёрдый сплав ВК8. В соответствии с ГОСТом 22085-76 торцовую фрезу с механическим креплением круглых пластин из тв. сплава. Диаметром 63 мм с количеством зубьев z=6.

Определяем расчётное значение скорости резания:

V=Vтабл К1К2К3 м/мин ,

где К1 – коэффициент, зависящий от размеров обработки;

К2 – от состояния обрабатываемой поверхности и ее твердости;

К3– от стойкости и материала инструмента.

Для получистовой обработки фрезами рекомендуемая скорость резания соответствует 600 м/мин. [6, с.101]

V = 600 1,01,0·1,0 = 600 м/мин.

Частота вращения шпинделя подсчитывается по формуле:

![]() об/мин. [6,

с.74]

об/мин. [6,

с.74]

В соответствии с нормалью станкостроения за расчётную частоту вращения шпинделя принимаем частоту вращения 3050 об/мин.

Уточнение скорости резания при принятых оборотах.

V =

![]() м/мин [6, с.74]

м/мин [6, с.74]

Расчётное значение минутной подачи в зависимости от условий работы подсчитываем, пользуясь:

![]() мм/мин, [6, с.74]

мм/мин, [6, с.74]

где: Sz –подача на зуб фрезы, мм/зуб, Sz=0,3 мм/зуб.

![]() мм/мин.

мм/мин.

Подсчитываем значение эффективной мощности на шпинделе:

Nрез=Е![]()

где: Е = 1,0 – величина, определяемая по таблице;

V = 600м/мин – скорость резания;

t = 0,5 мм – глубина резания;

zи = 6 –число зубьев фрезы;

К1 = 0,52 – коэффициент, зависящий от обрабатываемого материала;

К2 = 0,75 – от типа фрезы и скорости резания.

Nрез=

1,0![]() = 0,7 кВт

= 0,7 кВт

Операция 020 - зенкерование.

Зенкеровать комбинированным зенкером отверстия 6-8 мм и отверстие 7мм.

Определяем длину резания

Lрез= 35мм.

Lрез= 20мм.

Lрез= 10мм.

Определяем длину рабочего хода

Lр.х. = Lрез. + у + Lдоп., мм [6, с.303 ]

Где Lрез - длина резания,

у - длина подвода, врезания,

Lдоп. - дополнительная длина резания

Lр.х. = 35+5+13 = 53 мм.

Lр.х. = 20+3+0 = 23 мм.

Определяем стойкость инструмента

Тр = Тм*., [6,с.114]

Где: = Lрез/Lр.х. - коэффициент времени резания, при > 0,7 - не учитывается

Тм= 120 мин.

= 35/53 = 0,7+ 0,7, [6, с.104 ]

= 20/23 = 0,8> 0,7,

Тр = 120 мин.

Назначение подачи суппортов на оборот шпинделя

Sо1 = 0,15 мм/об;

Sо2 = 0,2 мм/об; [6,с.110-114]

Расчет скорости резания

V = Vтабл * К1 * К2 * К3, [5, с. 114] где

Vтабл – табличная скорость резания, м/мин;

К1 – коэффициент, зависящий от обрабатываемого материала;

К2 – коэффициент, зависящий от стойкости и марки твердого сплава;

К3- коэффициент, зависящий от вида обработки;

Vт=93 м/мин; К1 = 1,25; К2 = 1,0; К3 = 0,8;

V = 93·1,25·1,0·0,8 = 93 м/мин

V = 93·1,25·1,0·1,0 = 116 м/мин

Расчет числа оборотов шпинделя

n = 1000·V/·D, [6,с.105]

n = 1000· 93/ 3,14·6(8) = 4936 об/мин;

n = 1000· 116/ 3,14·7 = 5277 об/мин;

По паспорту станка принимаем nшп = 5300 об/мин

Уточняем скорость резания

V = n·D·/1000, [6,с.105]

V = 5300·6(8)·3,14/1000= 99 м/мин ;

V = 5300·7·3,14/1000= 116 м/мин ;

Расчет силы и мощности резания

Определение осевого усилия

Ро = Ртабл. · Кр , [6.с.124-126 ]

где: Ртабл - табличная осевая сила резания

Кр- коэффициент, зависящий от обрабатываемого материала;

Ро = 13· 0,75= 9,75 кН.

Определяем мощность резания при зенкеровании:

Nрез. = Nр табл. ·КN ·n /1000 [6, с. 126-128 ]

где: Nр табл - табличная мощность резания

КN - коэффициент, зависящий от обрабатываемого материала;

Nрез. = 0,2 · 1,0 · (99/1000) = 0,02 кВт,

Nрез. = 0,2 · 1,0 · (116/1000) = 0,02 кВт,

Nрез. = 0,47·5 = 2,3 кВт

Проверка по мощности двигателя

Nрез.< 1,2 · Nдв · ,

где - КПД станка

0,02 < 15 · 0,85 = 12,75 кВт

Условие выполнено, значит режимы по мощности проходят [6, с.105 ]

Операция 020 - резьбонарезание.

Метчиком нарезать резьбу М5 в 2 отверстиях

Определяем длину резания

Lрез = 12мм.

Определяем длину рабочего хода

Lр.х. = Lрез. + у + Lдоп., мм [6, с.303 ]

Где Lрез - длина резания,

у - длина подвода, врезания,

Lдоп. - дополнительная длина резания

Lр.х. = 12+5+0 = 17 мм.

Определяем стойкость инструмента

Тр = Тм·., [6,с.114]

Где: = Lрез/Lр.х. - коэффициент времени резания, при > 0,7 - не учитывается

Тм= 120 мин.

= 12/17 = 0,71> 0,7, [6, с.104 ]

Тр = 120 мин.

Расчет скорости резания

V = 8 м/мин [6,с.123]

Расчет числа оборотов шпинделя

n = 1000·V/·D, [6,с.105]

n = 1000· 8/ 3,14·5 = 509 об/мин;

По паспорту станка принимаем nшп = 550 об/мин

Уточняем скорость резания

V = n·D·/1000, [6,с.105]

V = 550·5·3,14/1000= 8,6 м/мин ;

Полученные результаты сведены в таблицу 8.1

Таблица 8.1 - Режимы резания

|

№ |

n, об/мин |

V, м/мин |

Sо, мм/об |

Lр.х.,мм |

Ррез, кН |

Nрез, кВт |

|

010 |

650 |

187 |

0,54 |

64,19 |

0,198 |

0,62 |

|

010 |

650 |

116,5 |

0,54 |

60,892 |

0,198 |

0,38 |

|

010 |

650 |

138,5 |

0,54 |

63,392 |

0,198 |

0,48 |

|

010 |

650 |

177,3 |

0,54 |

63,392 |

0,198 |

0,59 |

|

020, Ф |

3050 |

603 |

0,3 |

- |

- |

0,7 |

|

020,З |

5300 |

99 |

0,15 |

53 |

9,75 |

0,02 |

|

020,З |

5300 |

116 |

0,2 |

23 |

9,75 |

0,02 |

|

020,НР |

550 |

8,6 |

- |

17 |

- |

- |

Заключение

В ходе данной работы был составлен чертеж детали типа «корпус», определены расчетным и табличным методами допуски формы, расположения и шероховатость поверхностей.

Выполнен анализ технологичности детали, а так же анализ технологичности выбора заготовки в условиях серийного производства.

На основе анализа допусков формы и расположения поверхностей, а также их шероховатости определена самая точная элементарная поверхность и сформирован маршрут обработки всех элементарных поверхностей детали типа «корпус».

Сформирована последовательность обработки поверхностей детали и произведен анализ структуры операций на конкретном оборудовании в соответствии с серийным типом производства.

На основании этого была составлена операционная карта и карта эскизов обработки поверхностей детали, включая эскизы базирования детали на каждой операции обработки. В соответствии с технологическим маршрутом были рассчитаны неизвестные операционные размеры.