МЕТОДИЧКИ по лекциям ТСП / ТСП 2

.docНАЦИОНАЛЬНОЕ АГЕНТСТВО КОНТРОЛЯ И СВАРКИ

Негосударственное Образовательное Учреждение

НОУ «ГАЦ ВВР»

2

Б.П. Конищев

ТЕОРИЯ СВАРОЧНЫХ ПРОЦЕССОВ

Тепловые процессы сварки

Нижний Новгород

2011

|

|

|

|

|

|

|

Виды сварки |

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

Давлением |

|

Плавлением |

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

Кузнечная |

Контактная |

Трением |

Высокочастотная |

Холодная |

Ультразвуковая |

Диффузионная |

Взрывом |

|

Литейная |

Газовая |

Дуговая |

Плазменная |

Электроннолучевая |

Лазерная |

Электрошлаковая |

Термитная |

|

||||||||||||||||||

|

Стыковая |

Точечная |

Шовная |

Рельефная |

Покрытыми электродами |

В защитных газах |

Под флюсом |

|

||||||||||||||||||||||||||||

1. Сварочная дуга

2. Классификация

сварочной дуги

3. Эффективная тепловая мощность сварочной дуги

Наиболее распространённым источником теплоты для сварки и наплавки служит сварочная дуга, которая является мощным и достаточно концентрированным источником теплоты.

Электрическая мощность дуги, определяемая произведением тока дуги на напряжение, при сварки электродами с покрытием и в защитных газах (углекислом газе, аргоне и других) обычно находится в пределах 5-10 кВт, а мощность дуги при сварке под флюсом составляет 10-50 кВт.

Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию. Поэтому дуга по праву считается мощным преобразователем электрической энергии в тепловую. Выделение тепловой энергии происходит в активных пятнах дуги (катодном и анодном) и в дуговом промежутке (столбе дуги).

Полная тепловая мощность дуги, т.е. количество теплоты, выделяемое сварочной дугой в единицу времени, определяется выражением:

qД=IСВUД, Вт или Дж/с

Ч асть

теплоты сварочной дуги теряется в

окружающей среде (путём конвективной,

лучистой и кондуктивной теплоотдачи,

а также светового излучения, звуковых

колебаний и т.п.), а большая часть идет

на нагрев и плавление основного и

электродного металлов, покрытия

электродов и флюса и на химические

реакции в зоне сварки. Примерная диаграмма

баланса энергии представлена на рисунке

1.

асть

теплоты сварочной дуги теряется в

окружающей среде (путём конвективной,

лучистой и кондуктивной теплоотдачи,

а также светового излучения, звуковых

колебаний и т.п.), а большая часть идет

на нагрев и плавление основного и

электродного металлов, покрытия

электродов и флюса и на химические

реакции в зоне сварки. Примерная диаграмма

баланса энергии представлена на рисунке

1.

qс

– потеря мощности в окружающую среду

на излучение и разбрызгивание

qэ

– мощность, идущая на нагрев электрода

qи

– мощность, идущая на нагрев изделия

(эффективная)

qд=qи+qэ+qc+…

Отношение эффективной тепловой мощности сварочной дуги к полной её мощности называется эффективным КПД нагрева изделия сварочной дугой или просто эффективным КПД сварочной дуги И:

![]()

Эффективный КПД И показывает какая часть полной мощности дуги затрачивается на нагрев и плавление изделия (основного металла).

Зная эффективный КПД, можно определить эффективную тепловую мощность сварочной дуги:

qИ = И IСВ UД

Рис. 1. Схема ввода теплоты в изделие сварочной дугой:

1 2

Uд(1) < Uд(2) Uд(3) = Uд(4) = Uд(2)

и(1) > и(2) и(3) > и(2)

и(4) > и(2)

4. Нагрев и охлаждение основного металла при наплавке на толстый лист

При дуговой наплавке на толстый лист расчет температуры производится по следующему уравнению:

![]()

Т, оС – температура в точке А

V, см/с – скорость сварки

qИ = И IСВ UД , Вт или Дж/с – эффективная тепловая мощность дуги;

![]() ,

см – пространственный радиус-вектор

точки А;

,

см – пространственный радиус-вектор

точки А;

=0,4 Вт/см град – коэффициент теплопроводности низкоуглеродистой стали;

=3,8 Вт/см град – коэффициент теплопроводности меди;

а = 0,08 см2/с – коэффициент температуропроводности;

3,14 – число ПИ

е 2,71 – основание натуральных логарифмов

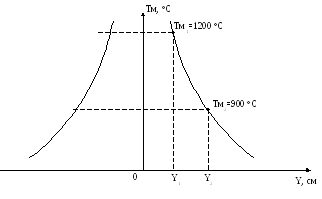

П о

этому уравнению можно рассчитать

распределение максимальных температур

Тм по оси Y.

о

этому уравнению можно рассчитать

распределение максимальных температур

Тм по оси Y.

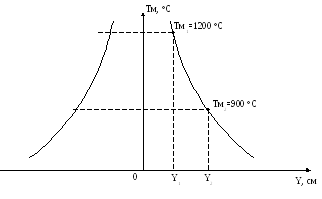

По уравнению можно также рассчитать кривые термических циклов и построить график зависимости Т, С от t, с. Термический цикл точки – зависимость температуры в данной точке от времени.

ТНУА = 500-600 С – температура наименьшей устойчивости аустенита. Быстрое охлаждение стали при этой температуре вызывает закалку стали, образование мартенсита, резкое увеличение твердости и прочности стали, значительное снижение ее пластичности и ударной вязкости, образование холодных трещин при сварке.

Скорость охлаждения при этой температуре определяется как тангенс угла наклона касательной к этой точке:

Wохл = tg

Скорость охлаждения можно также рассчитать по уравнению:

![]()

![]() оC/c

оC/c

Чтобы уменьшить скорость охлаждения надо:

-

Увеличить qИ = И IСВ UД;

-

Уменьшить скорость сварки V;

-

Применить подогрев (увеличить Т0): Т0 = 100-400 С

Wохл(1) = -20 С/с Wохл(1) = -40 С/с Wохл(2) >Wохл(1)

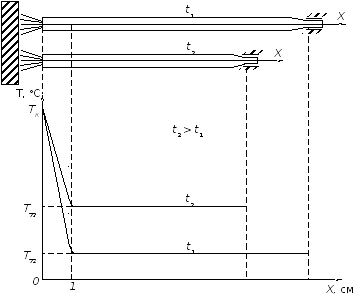

5. Нагрев и охлаждение основного металла при сварке тонких листов

3

4

По толщине пластины температура распределена равномерно Т3=Т4.

Расчет температуры при сварке тонких листов производится по следующему уравнению:

![]()

где , см – толщина листа,

V, см/с – скорость сварки,

t, с – время,

с = 5 Дж/см3 град – объемная теплоемкость стали.

По этому уравнению можно рассчитать кривые максимальных температур Тм и построить график зависимости Тм от Y.

По уравнению можно также рассчитать кривые термических циклов и построить график зависимости Т, С от t, с.

Термический цикл точки – зависимость температуры в данной точке от времени.

Скорость охлаждения рассчитывается по уравнению:

оC/c

оC/c

Чтобы уменьшить скорость охлаждения надо:

-

Увеличить qИ = И IСВ UД;

-

Уменьшить скорость сварки V;

-

Применить подогрев (увеличить Т0): Т0 = 100-400 С

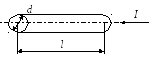

6. Нагрев и плавление электрода при дуговой сварке

Vсв

Тк2500 С – температура «капель»

Электрод нагревается двумя источниками теплоты:

-

Нагрев электрода током сварочным, проходящим через электродный стержень.

Ттf(х) = const при t = const.

Тт, С – температура нагрева электрода током.

Нагрев током происходит по закону Джоуля-Ленца:

Q=I2Rt=IUt, Дж

З акон

Ома

акон

Ома

U=IR, В или I=U/R, А

I, А – сварочный ток,

U, В – напряжение на дуге,

t, с – время,

R, Ом – сопротивление стержня

![]()

l, см – длина стержня,

F=d2/4, см2 – площадь сечения,

, Ом см – удельное электросопротивление стержня, =f(T)

Тт2 > Тт1,

т.к. t2

>t1 ,

2 >1

1. Св-08, 2. Св-08ГС, 3. Св-08Х18Н9Т

-

Нагрев электрода дугой сварочной через торец электрода Тд = f(х) const

Суммарная температура нагрева электрода током:

Т = Тт+Тд

При Х = 0 Т = Тк – температура «капли» (Тк 2500 С). При Х > 1 Т = Тт

Скорость плавления электрода начальная Vпл(н) и конечная Vпл(к) отличаются.

Vпл(н)

< Vпл(к)

![]()

Кн – коэффициент неравномерности плавления электрода.

Допускаемая температура нагрева электрода током в конце плавления электрода не должна превышать Тт(доп) < 600-650 С.

При большем перегреве электрода покрытие отстает (отслаивается) от стержня, нарушается защита металла от воздуха, усиливается разбрызгивание, ухудшается формирование и свойства шва.

Чтобы не допускать перегрева электрода в ГОСТ 9466-75 длина электрода ограничивается в зависимости от диаметра и удельного электросопротивления.

|

Диаметр стержня, мм |

Длина электрода, мм из сварочной проволоки |

|

|

низкоуглеродистой или легированной |

высоколегированной |

|

|

1,6 |

200 250 |

150 200 |

|

2 |

250 |

200 |

|

2,5 |

300 |

250 |

|

3 |

350 |

300 |

|

4 - 12 |

450 |

350-400 |

Важными характеристиками электрода являются коэффициенты расплавления р и наплавки н.

н = р(1-), г/А ч

- коэффициент потерь металла на угар и разбрызгивание

Для РД и МП =0,05-0,2, АФ ≤0,05

Для большенства электродов н = 8-10 г/А ч.

При Iсв = 200 А за 1 час сварщик наплавит 10200 = 2000 г.

Для электродов с железным порошком в покрытии н = 11-18 г/А ч, при Iсв=200 А, 18200=3600 г.