- •Национальное агентство контроля и сварки

- •Структурные составляющие стали

- •Увеличивается твердость и прочность

- •Диаграмма Fe-c

- •Виды термической обработки конструкционных сталей

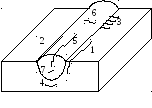

- •Строение зон сварного соединения

- •Характерные участки сварного соединения из стали Ст3, выполненного сваркой под флюсом, электродная проволока Св-08

- •Влияние термического цикла сварки на структуру и свойства сварного соединения

- •Оценка чувствительности стали к термическому циклу сварки по валиковой пробе мвту (мгту)

- •Горячие трещины при сварке

- •Отличительные признаки образования горячих трещин

- •Методы оценки стойкости металла против горячих трещин

- •Способы борьбы с горячими трещинами

- •2.1. При сварке углеродистых и низколегированных конструкционных сталей.

- •3 Технологические способы борьбы

- •Холодные трещины при сварке Факторы, влияющие на образование холодных трещин

- •Отличительные признаки образования холодных трещин

- •Методы оценки сопротивляемости сталей образованию холодных трещин

- •1. Оценка с помощью технологических проб

- •2. Количественная оценка при испытании на специальных установках по методике мвту

- •3.Косвенная оценка сталей

- •3.1 Оценка углеродистых и легированных конструкционных сталей по эквиваленту углерода Сэх

- •3.2. Оценка высоколегированных сталей по диаграмме Шеффлера (по соотношению элементов аустенизаторов и ферритизаторов, от которых зависит содержание мартенсита)

- •Способы борьбы с холодными трещинами

- •2. Металлургические

- •3. Технологические

- •Оценка свариваемости конструкционной стали

Холодные трещины при сварке Факторы, влияющие на образование холодных трещин

1. Структурныйфактор- наличие в структуремартенситаили игольчатогобейнита. Ориентировочно минимальная доля мартенсита в структуре перлитных сталей, при которой возможно образование холодных трещин, составляет 25-30%.

2. Силовой фактор- высокий уровень остаточных растягивающих напряжений в сварном соединении- ост, определяемый жесткостью сварной конструкции, режимом сварки, термическим циклом сварки и другими причинами.

3. Водородныйфактор- содержание и распределение водорода в металле сварного соединения после сварки. Водород наиболее заметно снижает сопротивляемость стали холодным трещинам в случае образования в сварных соединениях структуры низкоуглеродистого мартенсита (20Х13),бейнита(14Х2ГМР) или смешанной бейнитно- мартенситной структуры. При структуре среднеуглеродистого мартенсита (35ХГСН2А, 40ХГС, 30Х13) влияние водорода незначительно или практически отсутствует.

Отличительные признаки образования холодных трещин

1 .

Холодные трещины чаще образуются в

околошовной зоне (ОШЗ), чем в металле

шва,

.

Холодные трещины чаще образуются в

околошовной зоне (ОШЗ), чем в металле

шва,

1 . Продольные

трещины в ОШЗ типа «откол»

. Продольные

трещины в ОШЗ типа «откол»

2. Продольные трещина по линии сплавления типа «отрыв»

3. Поперечные трещины в ОШЗ типа «частокол»

4. Подваликовые трещины в ОШЗ

5. Продольная трещина в металле шва

6. Поперечная трещина в металле шва

7. Внутренняя трещина в металле шва

Так как для предупреждения горячих трещин в металле шва сварка сталей с повышенным содержанием углерода производится низкоуглеродистой сварочной проволокой (Св-08, Св-08ГС и др.), то содержание углерода в шве значительно меньше, чем в ОШЗ. Металл шва поэтому менее склонен к закалке. В металле шва реже образуется мартенсит и бейнит. Образование холодных трещин в металле шва возможно в тех случаях, когда в шве образуются закалочные структуры: мартенсит и бейнит.

2. Холодные трещины образуются непосредственно после окончания сварки при охлаждении металла ниже 200-100 оС, а также после полного охлаждения сварного соединения в течении нескольких суток ( обычно до 2-х суток).

3. Холодные трещины чаще всего развиваются прерывисто (скачкооборазно). Если в сварном соединении накопилась большая энергия упругой деформации, то после начального периода замедленного развития холодная трещина растет мгновенно (взрывообразно) и со значительным звуковым и механическим эффектом распространяется на все сечение соединения.

4. Поверхность излома холодных трещин блестящая, без следов высокотемпературного окисления (как у горячих трещин).

5. Траектория холодных трещин более прямолинейная, не извилистая как у горячих трещин. На шлифах видно, что холодная трещина проходит прямолинейно как по границам зерен, так и по зерну. Горячие трещины проходят только по границам зерен, поэтому они более извилистые.

Методы оценки сопротивляемости сталей образованию холодных трещин

1. Оценка с помощью технологических проб

1.1. Качественные технологические пробы.

|

Крестовая проба |

Проба CTS |

|

|

|

1.2. Количественные пробы.

Каждая из качественных проб может быть переведена в разряд количественных. За критерий количественной оценки принимается температура предварительного подогрева или соответствующая ей скорость охлаждения, при которых не образуется холодных трещин.

- толстый лист

- толстый лист

- тонкий лист

- тонкий лист

Т0,оС – температура подогрева, чем она больше, тем меньше скорость охлажденияWохл., тем меньше образуется мартенсита.

|

Т0,оС |

1 техн. вариант |

2 техн. вариант |

Wохл,оС/c |

|

20 |

холодные трещины |

холодные трещины |

W1 |

|

50 |

холодные трещины |

холодные трещины |

W2 |

|

100 |

холодные трещины |

холодные трещины |

W3 |

|

150 |

холодные трещины |

нет |

W4 |

|

200 |

холодные трещины |

нет |

W5 |

|

250 |

нет |

нет |

W6 |

|

300 |

нет |

нет |

W7 |

1 технологический вариант

требуемая Т0=250оС

допускаемая Wохл.=Wд=W6

2 технологический вариант

требуемая Т0=150оС

допускаемая Wохл.=Wд=W4

W1>W4>W6>W7

При сварке по 1 технологическому варианту больше склонность к образованию холодных трещин, так как для их предупреждения требуется более высокая температура подогрева и допускается меньшая скорость охлаждения, чем во 2 варианте: W6<W4..

П оэтому,

чем меньше допускаемая скорость

охлаждения при сварке технологических

проб, тем больше склонность к образованию

холодных трещин.

оэтому,

чем меньше допускаемая скорость

охлаждения при сварке технологических

проб, тем больше склонность к образованию

холодных трещин.

В справочниках по сварке приводятся значения допустимых скоростей охлаждения при сварке крестовой пробы Wд (кр.пр.)и пробы СТS-Wд(cтs):

Сталь 40Х Wд(cтs)=5,5оС/сWд (кр.пр.)= 2,5оС/с

Сталь 23Г Wд(cтs)=17оС/сWд (кр.пр.)= 6оС/с

Сталь 23Г менее склонна к холодным трещинам, чем 40Х