- •Национальная агентство Контроля и Сварки

- •Электроды с кислым покрытием

- •Электроды с основным покрытием

- •Электроды с рутиловым покрытием

- •Электроды с целлюлозным покрытием

- •Металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия»

- •Гост 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы»

- •Типы электродов для дуговой сварки конструкционных сталей и механические свойства металла шва

- •Индексы металла шва, выполненного электродами для сварки конструкционных сталей с в 588 мПа

- •Типы электродов (9 типов) для сварки теплоустойчивых сталей по гост 9467-75

- •Индексы характеристик металла шва для сварки теплоустойчивых сталей по гост 9467-75

- •По гост 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы»

- •Индексы характеристик металла шва, выполненного электродами для сварки высоколегированных сталей

- •Типы электродов (44 типа) для наплавки поверхностных слоев

- •По гост 10051-75 «Электроды покрытые металлические

- •Для ручной дуговой наплавки поверхностных слоев

- •С особыми свойствами. Типы»

Национальная агентство Контроля и Сварки

Некоммерческое Образовательное Учреждение

НОУ «ГАЦ ВВР»

5

Б.П. Конищев

ТЕОРИЯ СВАРОЧНЫХ ПРОЦЕССОВ

Электроды покрытые металлические

для ручной дуговой сварки (РД)

Нижний Новгород

2007

Состав и классификация электродных покрытий

Электродные покрытия состоят из целого ряда компонентов, играющих различную роль в металлургических процессах сварки.

Шлакообразующие компоненты, составляющие основу многих покрытий, обеспечивают шлаковую защиту от воздуха и металлургическую обработку металла при сварке. В качестве шлакообразующих применяют карбонаты: мрамор или мелCaCO3, магнезитMgCO3и др.; флюорит или плавиковый шпат СаF2; железную и марганцевую руду: гематитFe2O3, пиролюзитMnO2и др.; рутилTiO2и титанаты: ильменитFeOTiO2, перовскитCaOTiO2и др.; глиноземAl2O3и кремнезем или кварцевый песокSiO2; силикаты: тальк 3MgO4SiO2H2O, и алюмосиликаты: каолинAl2O32SiO22H2O, полевой шпатK2OAl2O36SiO2, слюда мусковитK2O3Al2O36SiO22H2O, гранит 2K2O5Al2O333SiO2и др.

Газообразующие компоненты обеспечивают газовую защиту металла от воздуха, взаимодействуют с металлом, изменяя его состав. Они подразделяются на две подгруппы:минеральные(карбонаты – мрамор СаСО3, магнезитMgСО3и др., а также высшие оксиды - гематитFe2O3, пиролюзитMnО2и др.) иорганические[С6(Н2О)5]n(целлюлоза, лигнин, древесные опилки, декстрин, крахмал и др.).

Минеральные: (CaCO3)=(CaO)+CO2 2(MnO2)=2(MnO)+O2

Выделяют много СО2и О2 - эти газы окисляют железо и легирующие элементы, но связывая Н2, предупреждают образование водородных пор.

Органические: крахмал, мука, целлюлоза

[C6(H2O)5]n+n/2O2=6nCO+5nH2– много СО и Н2не окисляют, а раскисляют металл, но вызывают образование водородных пор.

Стабилизирующие (ионизирующие) компоненты вводятся для повышения стабильности горения дуги в электродные покрытия, содержащие фтор СаF2 или другие дестабилизаторы дуги. Они содержат элементы с низким потенциалом ионизации: щелочные металлы (К,Na, Сs,Rb) или щелочно-земельные (Са,Mg, Ва,Sr). Чаще применяют мрамор или мел СаСО3, магнезитMgCО3, реже витерит ВаСО3. Лучший эффект дают поташ К2СО3, селитра калиевая КNО3, хромпик К2Сr2О7, сода кальцинированнаяNa2СО3и др. соли щелочных металлов.

Р

аскисляющие

компонентысодержат элементы,

обладающие большей химической активностью

к кислороду по сравнению с железом.

Чаще они применяются в виде ферросплавов

(ферромарганцаFeMn,

ферросилицияFeSi, ферротитанаFeTiи др.), порошков металлов

(Al,Mnи др.),

иногда комплексных сплавов (силикомарганца,

силикокальция и др.) и реже в виде графита

(углерода).

аскисляющие

компонентысодержат элементы,

обладающие большей химической активностью

к кислороду по сравнению с железом.

Чаще они применяются в виде ферросплавов

(ферромарганцаFeMn,

ферросилицияFeSi, ферротитанаFeTiи др.), порошков металлов

(Al,Mnи др.),

иногда комплексных сплавов (силикомарганца,

силикокальция и др.) и реже в виде графита

(углерода).

Fe – Mn, Fe-Si, Fe - Si и Fe – Mn, Fe – Ti, Al

Легирующие компонентывводятся для получения необходимого химического состава металла шва, механических и специальных свойств (теплостойкости, коррозионной стойкости, износостойкости и др.) Они вводятся в виде ферросплавов, металлических порошков и комплексных сплавов (лигатур).

Это все раскислители + Ni,Co,Cu,Fe-W,Fe-Moи др.

Железный порошок вводится в некоторые покрытия (до 60% массы) для повышения производительности сварки (коэффициента наплавкин)

н=8-10 Г/А ч (безFeпорошка) 200А10=2000 г

н=11-18 Г/А ч (cFeпорошком) 200А18=3600 г

Красители (пигменты)применяются для получения электродов с отличительным цветом покрытия, что исключает случайное перепутывание марок электродов при сварке высоколегированных сталей. При введении 0,5 % железного сурикаFe2O3покрытие имеет бежевый цвет, а 2 % - коричневый, при 3 % оксида хромаCr2О3- зеленый, а 3 % специального пигмента – голубой.

Пластифицирующие (формующие) компоненты служат для повышения пластичности обмазочной массы в процессе опрессовки (нанесения покрытия на стержень). К ним относятся: бентонит, каолин, слюда, тальк, целлюлоза, декстрин и др. вещества.

9. Связующие компоненты(склеивающие или цементирующие) обычно представляют собой калиевое или натриевое жидкое стекло (силикатный клей):Na2OmSiO2nH2OилиK2OmSiO2nH2O. Для улучшения клеящих свойств в покрытие добавляют декстрин и крахмал.

Для сварки специальных высоколегированных сплавов применяют как связующий компонент алюминат натрия – Na2OnAl2O3mН2О, Взамен силиката натрия, так какSiO2из жидкого стекла вызывает повышенное окисление легирующих элементов.

Недостатком электродов на основе жидкого стекла является малая прочность покрытия, хрупкость, повышенная гигроскопичность покрытия, поэтому создали электроды с пластмассовым покрытием (на основе бакелитового лака), не имеющих этих недостатков: ВСП-1, ВСП-2. В качестве пластмассы используют бакелитовый лак.

Многие составляющие покрытий выполняют одновременно несколько функций. Например, мрамор СаСО3 и поташ К2СО3 являются шлакообразующими, газообразующими и стабилизирующими компонентами; полевой шпат, слюда, жидкое стекло - шлакообразующими и стабилизирующими, кроме того, слюда - пластифицирующим, жидкое стекло - связующим; многие ферросплавы - раскислителями и легирующими.

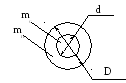

Защитные свойства покрытия существенно зависят от его количества (толщины). Согласно ГОСТ 9466-75 электроды подразделяются по толщине покрытия в зависимости от отношения D/d (табл.1), где d- диаметр стержня, D - наружный диаметр покрытия.

При рассмотрении металлургических процессов сварки важной характеристикой является коэффициент массы покрытия Кп=mп/mс

D /d

/d

Кп=mп/mс– коэффициент покрытия

mп– масса покрытия

mс– масса стержня

Таблица 1

|

Индекс |

М |

С |

Д |

Г |

|

Покрытие D/d |

тонкое менее 1,2 |

среднее 1,2-1,45 |

толстое 1,45-1,8 |

особо толстое более 1,8 |

З ащитные

свойства покрытия от воздуха зависят

от соотношенияD/d и от

коэффициента покрытия Кп.

ащитные

свойства покрытия от воздуха зависят

от соотношенияD/d и от

коэффициента покрытия Кп.

С увеличением коэффициента покрытия Кпуменьшается содержание азотаNв металле шва, но при Кп> 0,4 содержание азотаNпрактически не изменяется. Поэтому обычно Кпсоставляет 0,4.

Существуют два метода нанесения покрытия:

Окунанием

Опрессовкой

Сейчас большинство покрытий наносится методом опрессовки на специальных прессах.

По составу и металлургическим свойствам электродные покрытия согласно ГОСТ 9466-75 подразделяются на следующие виды (табл. 2).

Таблица 2

|

Вид покрытия |

ГОСТ 9466-75 |

Международное обозначение ISO |

Старое обозначение до 1975 г. ГОСТ 9467-60 |

|

Кислое |

А |

A |

Р – рудно-кислое |

|

Основное |

Б |

B |

Ф – фтористо-кальциевое |

|

Рутиловое |

Р |

R |

Т – рутиловое (титановое) |

|

Целлюлозное |

Ц |

C |

О – органическое |

|

Смешанные | |||

|

Кисло-рутиловые |

АР |

AR |

|

|

Рутил-основное |

РБ |

RB |

|

|

Рутил-целлюлозное |

РЦ |

RC |

|

|

Прочие (специальные) |

П |

S |

|

|

С Fe порошком |

РЖ БЖ БРЖ |

RR |

|

БРЖ: электрод основной рутиловый с железным порошком

Состав газовой фазы, образующейся при сварке электродами с различными покрытиями приводится в табл. 3 (ГК - газообразующие компоненты; ОГ - органические газообразующие; МГ - минеральные газообразующие).

Таблица 3

|

Вид покрытия |

ГК |

Состав газовой фазы, % |

Содержание в шве | ||||

|

СО |

Н2 |

СО2 |

Н2О |

[О]ш, % |

[Н]ш 10-2, см3/г | ||

|

А |

ОГ |

47,6 |

39,0 |

4,7 |

6,2 |

0,09-0,12 |

до 0,15 |

|

Б |

МГ |

62,9 |

5,2 |

20,4 |

10,5 |

0,03-0,05 |

до 0,04 |

|

Р |

МГ, ОГ |

50,7 |

37,7 |

5,9 |

5,7 |

0,08-0,09 |

до 0,3 |

|

Ц |

ОГ |

42,1 |

51,2 |

1,1 |

5,6 |

0,02-0,03 |

до 0,25 |

При плавлении электродных покрытий образуются сварочные шлаки, состав которых зависит от вида и состава покрытия (табл.4).

Таблица 4

|

Вид покрытия |

Состав, % |

В | ||||||||

|

SiO2 |

TiO2 |

Al2O3 |

CaO |

MgO |

MnO |

FeO |

Na2O |

CaF2 | ||

|

А |

37,2 |

- |

3,0 |

1,7 |

- |

30,0 |

19,0 |

4 |

- |

0,7 |

|

Б |

15,0 |

9,0 |

- |

27,0 |

- |

5,0 |

4,0 |

4 |

34 |

2,7 |

|

Р |

27,0 |

43,2 |

6,0 |

0,3 |

2,2 |

14,7 |

3,7 |

3 |

- |

0,3 |

|

Ц |

18,8 |

29,0 |

2,0 |

2,0 |

7,0 |

15,0 |

8,2 |

8 |

- |

0,9 |

![]() -

основность шлака,

-

основность шлака,

![]() - коэффициент кислотности шлака

- коэффициент кислотности шлака