Начало использования теплоты трения для сварки было положено токарем А.И.Чудиковым в 1956г. В этом же году В.И.Виль в ВНИИЭСО начал исследования этого способа сварки, были созданы первые машины для сварки трением. Позднее в работах по изучению процесса сварки трением широкое участие принимали НИО ЦНИИТмаш, Минский тракторный завод, с 1978г. ИЭС им. Е.О.ПАТОНА.

Сварка трением относится к разновидности сварки давлением. Сварное соединение образуется в пластическом состоянии при воздействии теплоты, возникающей при трении поверхностей свариваемых деталей. При этом возникают металлические связи между контактирующими поверхностями и образование сварного соединения. Для получения требуемой деформации металл доводят до повышенной пластичности с помощью тепла, возникающего при трении. При этом механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую непосредственно в месте будущего соединения, обеспечивая сосредоточенное тепловыделение, обуславливающее основные особенности сварки трением.

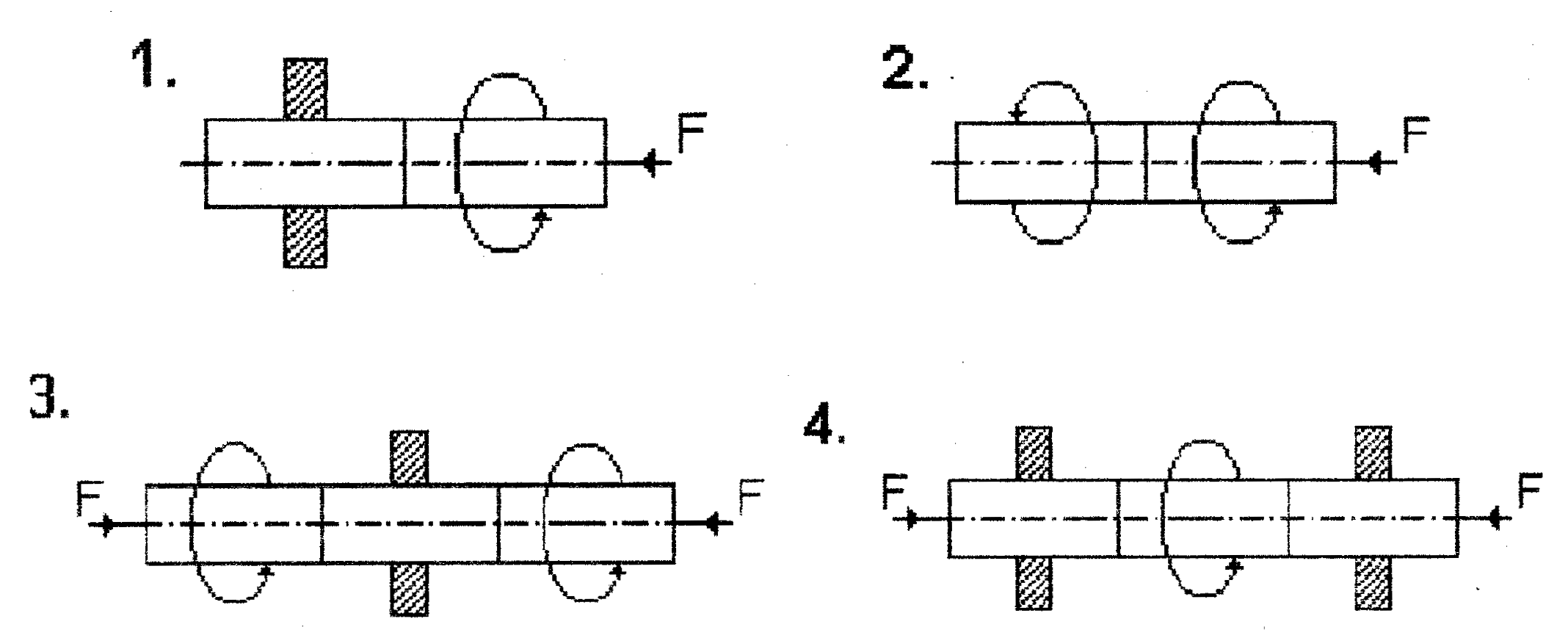

Простейшая и наиболее распространенная схема сварки трением имеет вид, представленный на рис. 1-4.

На рис.1 показано, как на сопряженных торцах деталей, прижатых друг к другу осевым усилием F, возникают силы (момент) трения. Работа, затрачиваемая на их преодоление, при относительном вращении заготовок, преобразуется в теплоту, которая выделяется в приповерхностных слоях металла, нагревая их до температур, необходимых для образования сварного соединения (при сварке черных металлов Т=1000-1200°С). Т.е. в стыке действует внутренний источник тепловой энергии, вызывающий быстрый и локальный нагрев небольших объемов металлов.

На рис.2 мы можем видеть, как металл, ставший пластичным в

п роцессе

трения,

выдавливается

из

стыка

в радиальном

направлении

под

действием

осевого усилия.

Грат

имеет

форму

правильного

сдвоенного

кольца,

симметричного

относительно

стыка.

Окисные

пленки

при

этом разрушаются

и

выдавливаются

из

стыка

вместе с

металлом.

роцессе

трения,

выдавливается

из

стыка

в радиальном

направлении

под

действием

осевого усилия.

Грат

имеет

форму

правильного

сдвоенного

кольца,

симметричного

относительно

стыка.

Окисные

пленки

при

этом разрушаются

и

выдавливаются

из

стыка

вместе с

металлом.

На рис.3 показано, что стадия нагрева завершается прекращением относительного вращения свариваемых деталей. В этот момент в контакте оказываются чистые "ювенильные" поверхности металла, в состоянии повышенной пластичности. Для завершения процесса получения сварного соединения металл подвергают проковке, т.е. дополнительному обжатию осевым усилием, равным при нагреве или большим его.

Сварка трением обладает рядом достоинств, отличающих ее от других способов сварки:

1 - высокая производительность вследствие незначительного

объема слоя нагреваемого металла.

2 - малое, потребление энергии и мощности (в 5-10 раз меньше,

чем при контактной сварки).

3 - высокое качество сварного соединения. Прочностные и

пластические свойства соединения не уступают основному металлу, т.к.

- в стыке отсутствуют макропороки

- улучшается микроструктура.

4 - стабильность качества соединения. Это объясняется стабиль-

ностью основных параметров сварки трением, независимостью их от воздействия возмущающих факторов, определяющих стабильность механических свойств. Обычно разброс таких характеристик, как временное сопротивление (в), ударная вязкость (ан), усталостная прочность не превышает 7-10 %.

5 - простота механизации и автоматизации процесса. Основные

параметры процесса Рн, Рпр, tн, n легко программируются. Машины сварки трением - полуавтоматы или автоматы.

6 - возможность сварки металлов и сплавов с различными

физикомеханическими и теплофизическими характеристиками (Fe+Al; Fe+Cu; Ti+Al; Plb+LiO).

7 - гигиеничность процесса: отсутствие ультрафиолетового

излучения, вредных газовыделений, горячих брызг металла.

8 - высокая экономичность процесса. Обычно срок окупаемости

оборудования для сварки трением при его двухсменной работе составляет около 1 года, а в некоторых случаях 3-4 месяца.

Недостатки обычного (конвенционного) способа, сварки:

1 - ограничение формы соединения. С помощью сварки трением по

простейшей схеме возможно сваривать детали встык и Т-образные соединения.

2 - ограничение формы сечения. Одна из подлежащих сварке

деталей должна представлять собой тело вращения, ось которого совпадает с осью вращения (есть возможность сваривать и без вращения).

3 - ограничение размеров свариваемых сечений. По техническим и

экономическим соображениям наиболее целесообразным является сварка в диапазоне сечений 10-50000 мм2.

ОБЛАСТЬ ПРИМЕНЕНИЯ СВАРКИ ТРЕНИЕМ.

Наиболее эффективным оказалось применение сварки трением в сфере:

1 - изготовления режущего инструмента, при производстве

составных сварко-кованных деталей.

2 - при сварке разнородных материалов (Аl + сталь).

3 - при экономии дефицитного металла.

Область применения сварки трением условно разделяют следующим образом:

1 - область сварки деталей диаметром 0,75-2,0 мм - получила

название МИКРОСВАРКА ТРЕНИЕМ (оборудование в 1960-х годах начал разрабатывать Британский институт сварки).

2 - область сварки деталей диаметром 2,0-6,0 мм - получила на–

звание ПРЕЦИЗИОННОЙ СВАРКИ ТРЕНИЕМ (оборудование в 1973г. начал разрабатывать Технологический институт в Будапеште).

3 - область сварки деталей диаметром больше 6,00 мм -

получила название ОБЫЧНОЙ СВАРКИ ТРЕНИЕМ (КОНВЕНЦИОННАЯ СВАРКА).

Особенности сварки трением деталей малых сечений.

1 - При микро- и прецизионной сварке следует рекомендовать

применение тех же линейных скоростей (окружных), что и при обычной конвенционной сварке трением.

Так для стальных деталей рекомендуется окружная скорость не

менее 1,5 м/с, учитывая, что V=dn10-3,

где =3,14

d - диаметр заготовки, мм

V - окружная скорость, м/с.

Области микросварки соответствует диапазон частот вращения n=250-666 с-1 (15000-40000 об/мин).

Области прецизионной сварки - n=83,3-250 с-1 (5000-15000 об/мин).

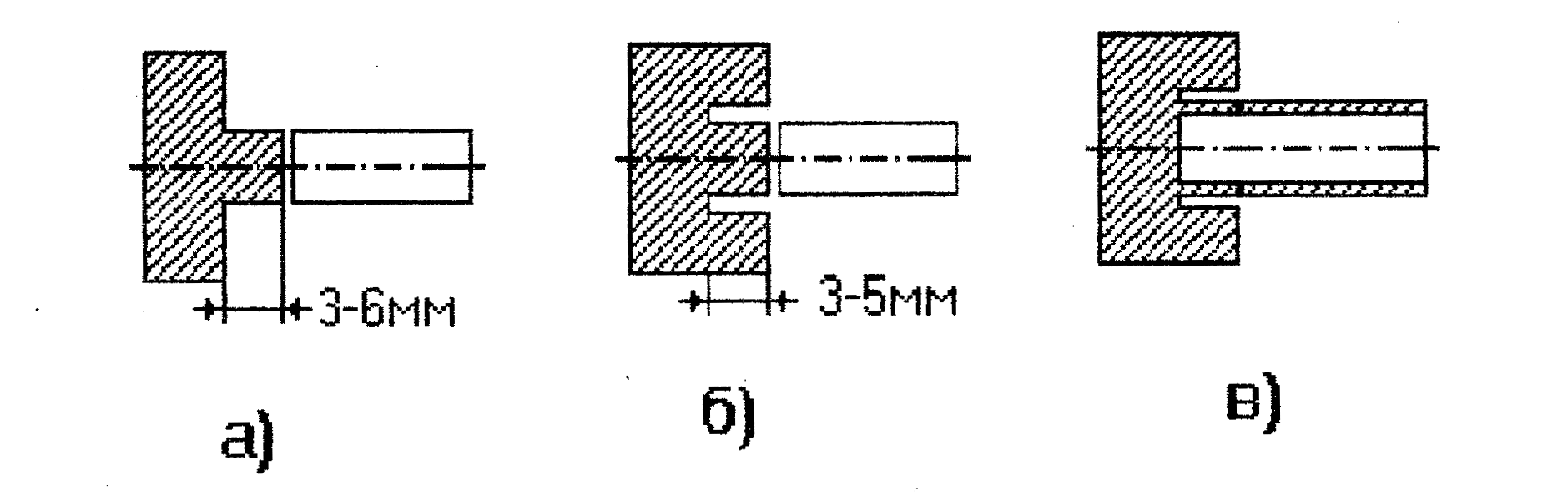

Сварка трением может быть применена для сварки деталей разного сечения и Т-образных соединений. Основной особенностью сварки таких соединений является асимметрия температурного поля. Для создания более равномерного температурного поля и благоприятных условий для пластической деформации стараются свести эти случаи к случаю сварки деталей равновеликого сечения, искусственно подготавливая торцы деталей.

Подготовка плоской детали перед сваркой.

Р азличные

конструкции соединений, получаемых

сваркой трением.

азличные

конструкции соединений, получаемых

сваркой трением.

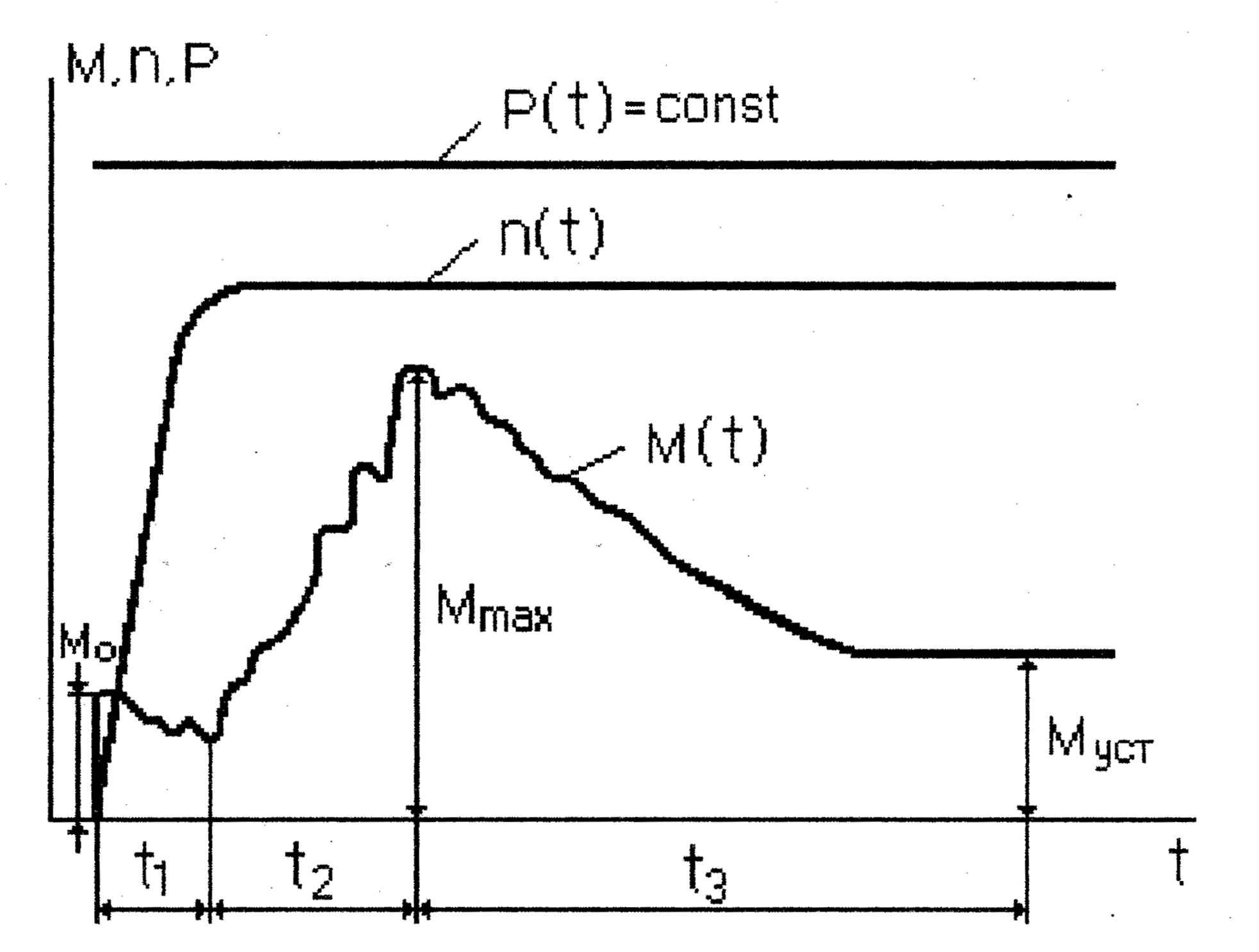

Весь процесс нагрева при сварке может быть разделен на фазы:

В первой фазе (t1) происходит предварительная притирка поверхностей трения.

В торая

фаза (t2)

– лавинообразное увеличение числа

микровыступов, увеличение фактической

площади SФ

контакта и быстрый рост температуры в

стыке. С ростом температуры наблюдается

быстрое снижение предела текучести

металла и его сопротивление деформации.

МТР

сначала быстро нарастает, затем

замедляется и к концу второй фазы его

значение достигает максимального М1max,

трение распространяется на всю поверхность

контакта, появляется тонкий слой

пластифицированного металла, выполняющего

роль смазочного материала.

торая

фаза (t2)

– лавинообразное увеличение числа

микровыступов, увеличение фактической

площади SФ

контакта и быстрый рост температуры в

стыке. С ростом температуры наблюдается

быстрое снижение предела текучести

металла и его сопротивление деформации.

МТР

сначала быстро нарастает, затем

замедляется и к концу второй фазы его

значение достигает максимального М1max,

трение распространяется на всю поверхность

контакта, появляется тонкий слой

пластифицированного металла, выполняющего

роль смазочного материала.

Т ретья

фаза

(t3)

отличается

постепенным

подъемом

температуры и,

как

следствие,

спадом

момента

МТР,

начинается

вытеснение

из стыка

пластифицируемого

металла

(образование

грата).

К

концу третьей

стадии

температура

в

стыке

достигает

максимального

значения, а

момент

трения,

мощность

и

скорость

осадки

стабилизируется.

ретья

фаза

(t3)

отличается

постепенным

подъемом

температуры и,

как

следствие,

спадом

момента

МТР,

начинается

вытеснение

из стыка

пластифицируемого

металла

(образование

грата).

К

концу третьей

стадии

температура

в

стыке

достигает

максимального

значения, а

момент

трения,

мощность

и

скорость

осадки

стабилизируется.

Mтp=2/3pfR3, где р - давление кгс/мм2)

f - коэффициент трения f=0,1-0,12

R - радиус (мм)

М - момент (кгсмм).

N=2/3pnfR310-6, где n - относительная частота вращения

(об/мин)

N - мощность (кВт).

РЕЖИМ СВАРКИ ТРЕНИЕМ характеризуется следующими основными параметрами:

1 - частота вращения - n, об/мин (с-1)

2 - давление нагрева - Рн, МПа

3 - давление проковки - Рпр, МПа

4 - продолжительность нагрева - tH, с

5 - продолжительность проковки – tпp, с.

Качественное сварное соединение может быть получено при правильном сочетании всех основных параметров.

1 - от скорости вращения зависит в значительной мере мощность и производительность процесса, и следовательно и температурное поле в свариваемых деталях.

При малых скоростях относительного движения имеют место глубинное вырывание частиц поверхностного слоя металла, при больших скоростях наблюдается эффект полирования.

В настоящее время нет единого мнения о рациональном выборе скоростей вращения, хорошие результаты получались как на умеренных, так и на высоких скоростях вращения.

Можно рекомендовать следующую формулу, выведенную на большом количестве экспериментальных данных:

ndn=(1,2-6,0)xl04, где n - число об/мин

dn- наружный диаметр детали в мм.

для черных металлов - ndn=3xl04

для титана - ndn=(8-10)xl04

для красной меди - ndn-(4-4,5)xl04.

Применение умеренных скоростей вращения улучшает также условия работы машин (их подшипниковых узлов).

Влияние скоростей вращения на температуру в плоскости стыка для стальных заготовок различных диаметров приведена на рис.5.

Рис.5 Зависимость максимальной температуры в стыке от

скорости вращения. Материал - сталь; Рн=40Мпа.

1 - 16мм; 2 - 20мм.

2 - Выбор величины удельного давления проковки и нагрева.

От величины удельного давления нагрева зависит тепловыделение в деталях, а от величины давления проковки в большой степени зависит качество будущего соединения.

В общем случае цикл давления в процессе сварки имеет ступенчатый характер.

Удельное давление является важным энергетическим параметром в процессе сварки трением, определяющим равномерность нагрева и, как следствие, однородность качества сварки по всему сечению. Различают давление нагрева Рн и давление проковки Pпр.

При выборе давления нагрева учитывают следующее. Уменьшение давления Рн ведет к понижению потребляемой мощности и температуры в стыке. Верхний предел Рн ограничивается мощностью двигателя машины, кроме того, при чрезмерно больших давлениях в соприкосновение могут войти слои металла, температура которых недостаточна для образования соединения при заданном давлении проковки. При сварке углеродистых сталей Рн выбирается равным 40-60 МПа.

Величина давления проковки определяет механические свойства сварного соединения и выбирается примерно такой же, как и при стыковой сварке оплавлением (80-150 МПа).

В большинстве случаев необходимо использовать переменное в процессе вращения давление: в начале более низкое и перед остановкой вращения - более высокое.

Наиболее часто в машинах сварки трением используют следующие циклограммы процесса по давлению

Момент увеличения удельного давления при ступенчатом цикле должен совпадать с прекращением вращения, однако практически он или упреждает или отстает на несколько долей секунд (второй вариант более предпочтительнее). Наиболее целесообразно применение ступенчатого цикла, однако при сварке некоторых одноименных материалов качественная сварка возможна при применении простого цикла.

Обычно соотношение Рпр/Рн=2, иногда при сварке специальных сталей и сплавов - Рпр/Рн=3,5-4,0. Численные значения Рн изменяются в пределах 1-8 кг/мм2 (10-80 МПа), а значения Рпр - 2-5 кг/мм2 (20-150 МПа), иногда до 25 кг/мм2 (250 МПа).

Для каждого сочетания металлов при сварке Рпр и Рн берутся на основании экспериментальных данных, и для каждого металла существует своя область оптимальных значений.

Зависимость максимальной температуры в стыке от давления Рн приведена на рис.6.

Рис.6 Зависимость максимальной температуры в стыке от

давления Рн. Материал сталь 20.

1 - 16мм (V=2,33м/с); 2 - 30мм (V=l,25м/с).

Практически важной характеристикой сварки трением является способа регламентации процесса. Правильно выбранный критерий регламентации, с одной стороны, должен определять готовность соединения с точки зрения температурного состояния, обеспечить наиболее эффективную и качественную сварку. С другой стороны, он должен быть чувствителен к возможным отклонениям процесса и состояния свариваемых деталей. В зависимости от этого регламентацию процесса ведут по величине осадки либо по времени при нагреве.

Увеличение tH по сравнению с оптимальными значениями приводит к увеличению н, снижению качества стыка из-за возможного перегрева металла. Уменьшение t по сравнению с оптимальным значением приводит к непровару стыка. Оптимальному значению tн (н) соответствуют сочетание n и Рн.

Рис.7 Зависимость установившегося времени нагрева от скорости

вращения. Материал - сталь 20.

1 - 12мм; 2 - 16мм; 3 - 20мм.

По мере увеличения n (V,м/с) время нагрева (tH) и осадка нагрева (н) уменьшаются.

С ростом удельного давления Рн при сварке величина установившейся удельной мощности увеличивается по кривой с насыщением (рис.8). Такой характер зависимости Nуд от Рн согласуется с изменением интенсивности-изнашивания свариваемых поверхностей, оцениваемой по величине осадки.

Рис.8 Зависимость установившегося значения удельной мощности

от давления Рн. Материал - сталь 20.

1 - 16мм (V=2,33м/с); 2 - 16мм (V=0,52м/с);

3 - 30мм (V=l,25м/с).

Время достижения установившегося процесса тепловыделения tн с увеличением удельного давления изменяется по кривой с минимумом. (рис.9), которому соответствует величина давления, обозначаемая как Ркр.

Физический смысл закономерности изменения tн объясняется тем, что при увеличении давления Рн действуют два фактора. С одной стороны, с повышением Рн возрастает удельная мощность, и это способствует уменьшению tH. С другой стороны, с повышением Рн усиливается выдавливание нагретого металла, благодаря чему достижение установившейся температуры в стыке наступает позднее, а уровень температуры снижается.

Рис.9 Зависимость установившегося значения времени нагрева от

давления Рн. Материал - сталь 20.

1 - 16мм (V=0,58м/с); 2 - 16мм (V=2,33м/с);

3 - 30мм (V=l,25м/с).

Оптимальные значения tн или н легко определить экспериментальным путем по Муст, или "засечь" по амперметру, включенному в цепь питания двигателя машины.

Рис.10 Осциллограмма тока электродвигателя.

Зависимость н от диаметра свариваемой детали приведена на следующем рисунке.

При сварке деталей из разнородных металлов и сплавов с сильно отличающимися теплофизическими свойствами (Fe+Al, Fe+Cu, Plb+40X и т.д.) для получения прочного соединения необходимо применять следующие технические приемы:

1 - увеличение на 15-20 % диаметра детали из более пластичного металла

2 - подогрев перед сваркой детали из более прочного металла

3 - применение специальной оправки для создания равномерного пластического деформирования металла (используется широко).

=90°, К=2-5мм, B=(0,5-l,0)d, DB=(2-3)d.

Рис.11 Схема сварки трением разнородных металлов с применением

оправки

а) положение до сварки; б) после сварки.