Насосы С11АЭ,11МТ,11ТС / 11-МТ / 2.Ксерокопии книг / 03.Книга.ГЦН_АЭС

.pdf

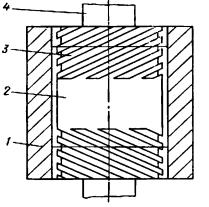

Рис. 3.42. Схема вязкостного уплотнения:

1 – корпус; 2 – втулка вала; 3 – винтовые нарезки; 4 – вал

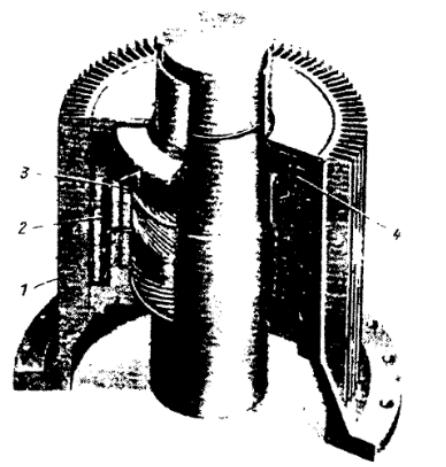

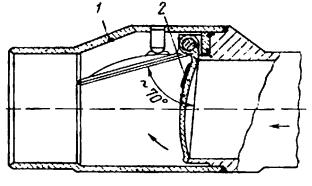

На рис. 3.43 приведен вариант конструкционного исполнения такого уплотнения. Имеющиеся внутри корпуса каналы 2 позволяют использовать возникающий перепад давления масла для того, чтобы организовать его циркуляцию и отвести выделяющееся в зазоре тепло через оребренный корпус 1 в окружающее пространство. Гибкое крепление 3 втулки позволяет ей за счет гидродинамического эффекта компенсировать биения вала и сохранять равномерным кольцевой зазор, что повышает эффективность втулки как винтового насоса. Кроме того, в конструкции предусмотрено стояночное уплотнение 4, автоматически закрывающееся при повышении давления под ним при остановке насоса. Авторы этого уплотнения считают, что оно имеет ряд неоспоримых достоинств — неограниченный срок службы, так как нет контакта между рабочими поверхностями, отсутствие протечек масла и, следователю, обслуживающих систем, простота и дешевизна конструкции. В качестве слабого места этого уплотнения можно отметить гибкое крепление втулки, выполненное из радиационно-стойкого резиноподобного материала. При длительной работе возможно появление усталостных трещин и надрывов. В дальнейшем намечено предусмотреть гибкое крепление из металлических сильфонов, что значительно повысит надежность уплотнения.

111

Рис. 3.43. Схема вязкостного уплотнения:

1 – корпус; 2 – канал для циркуляции масла; 3 – гибкое крепление втулки; 4 – стояночное уплотнение

Подводя итог изложенному, следует заметить, что в свое время исследовались и другие типы уплотнений (электромагнитные, газовые, центробежные и др.), которые позволяли обеспечить герметичность насоса и использовать электродвигатель стандартного типа. Все они оказались непригодными по тем или иным причинам при попытках применить их на насосах, находившихся в эксплуатации на АЭС, хотя были получены обнадеживающие результаты при стендовых испытаниях.

3 . 2 . 6 . РЕМОНТНОЕ УПЛОТНЕНИЕ Ремонтное уплотнение предназначено для герметизации рабочей полости

остановленного насоса при устранении неисправностей или замене основного уплотнения, а также верхнего радиально-осевого подшипника. Ремонтные уплотнения являются обязательными для жидкометаллических насосов и очень редко встречаются в конструкциях ГЦН для воды. С помощью ремонтного уплотнения отключается верхняя часть, например, натриевого насоса при вакуумироваиии контура, предохраняя тем самым последний от попадания масла. На рис. 3.25 показано уплотнение насоса реактора PFR, состоящее из козырька 11, закрепленного на валу

112

насоса, и резиновой прокладки 10 на торце неподвижного корпуса. При стравливании давления масла из верхнего подшипникового узла вал насоса опускается и козырек внутренним торцом ложится на резиновую прокладку, запирая таким образом газовую полость.

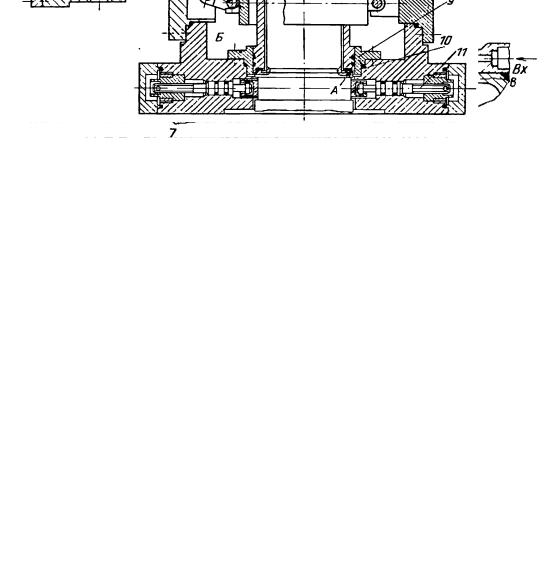

Более совершенное уплотнение (однотипное для всех установок) было разработано для отечественных насосов, перекачивающих натрий (рис. 3.44).

Рис. 3.44. Конструкция ремонтного уплотнения натриевого насоса:

1 – корпус; 2 – пружина; 3 – фторопластовое кольцо; 4 – гайка; 5 – фланец; 6 – сильфон; 7 – полость насоса

Рис. 3.45. Конструкция ремонтного уплотнения насоса ЦВН-15 для реактора АСТ-500:

1 – |

гайка; 2 – |

микровыключатель; |

3 – тяга ручного привода; 4 – рычаг ручного привода; 5 – балансир; |

6 – |

затвор; 7 – |

направляющая; 8 – |

фланец; 9 – втулка; 10 – резиновая прокладка; 11 – технологический |

упор |

|

|

|

Уплотняющим элементом данного уплотнения является фторопластовое кольцо 3, установленное во фланце 5. Осевое перемещение фланца при включении уплотнения осуществляется подачей воздуха под давлением во внутреннюю полость сильфонов 6. При этом сильфоны растягиваются, преодолевая силу пружин 2, фланец с прокладкой

113

поджимается к выступу, герметизируя полость насоса. При снятии давления пружины открывают ремонтное уплотнение.

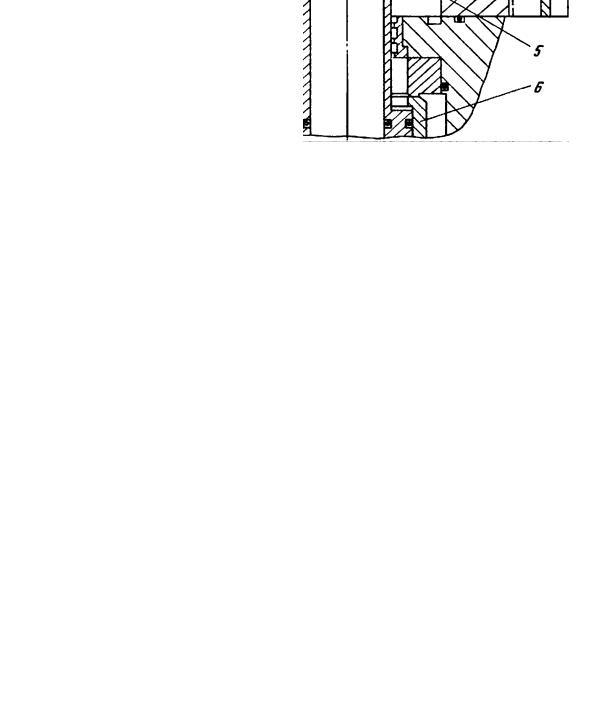

Описанная конструкция ремонтного уплотнения, конечно, не единственно возможная. Например, для насоса станции теплоснабжения АСТ-500 предложено уплотнение с механическим приводом (рис. 3.45). Возможно уплотнение втулочное, механическое, с ручным приводом и встроенными технологическими упорами 1 1. Технологические упоры предназначены для обеспечения закрепления ротора при сборке выемкой части и фиксации вала при заменах верхнего подшипникового узла и торцового уплотнения вала. Ремонтное уплотнение состоит из корпуса (сталь 20X13), затвора (сталь 20X13), деталей нажимного устройства и ручного привода. Затвор перемещается в осевом направлении в направляющей втулке. В нижней части затвора закреплена плоская прокладка из теплостойкой резины. Поверхности трения имеют твердое покрытие (хромированы).

Тяга ручного привода совершает возвратно-поступательное движение (при вращении гайки 1) и рычагом поднимает и опускает балансир, связанный с затвором. Затвор резиновой прокладкой упирается в буртик вала и таким образом отсекает контур. Для исключения перерезания плоской прокладки затвор имеет буртик А, который упирается в ответный буртик вала (при этом прокладка сжимается на 1,5—2 мм).

Известны [48] так называемые надувные манжетные ремонтные уплотнения вала для ГЦН, перекачивающих воду. На рис. 3.46 изображено такое уплотнение, располагаемое выше основного уплотнения вала. Предназначено оно для предотвращения выхода теплоносителя наружу в случае отказа основного уплотнения и невозможности по какой-либо причине отключить ГЦН от контура. Уплотнение содержит П-образный в поперечном сечении кольцевой эластичный элемент (манжету) 2, установленный между фланцами 1 и 4.

114

Рис. 3.46. Схема надувного ремонтного уплотнения:

1,4 – фланцы; 2 – манжета; 3 – камера

Рис. 3.47. Схема автоматического ремонтного уплотнения:

1 – дренажный кран; 2 – шток сервопривода; 3 – соленоид; 4 – ресивер; 5 – уплотняющий диск; 6 – основное механическое уплотнение

В камеры 3 подается рабочая среда (вода) под давлением, превышающим давление запираемой среды или равным ему. При этом манжета плотно охватывает вал, обеспечивая герметичность ГЦН. Утонения на цилиндрических участках манжеты в области камер 3 позволяют осуществить более податливую связь цилиндрической части поверхности А с горизонтальными участками, обладающими значительной радиальной жесткостью, что в конечном счете обеспечивает более надежный контакт поверхности А с валом. При сбросе давления рабочей среды манжета возвращается в исходное положение.

115

Внутренняя поверхность А манжеты выполнена рифленой, чтобы уменьшить эффект «прилипания» к валу.

Достоинство этого уплотнения — возможность работы при давлении, равном давлению запираемой среды, что позволяет отказаться от специального источника давления, как это предусматривается в уплотнениях подобного типа.

Некоторые зарубежные фирмы также применяют в ГЦН для воды ремонтное уплотнение, закрывающееся автоматически при любой остановке насоса. Например, в одной из модификаций насоса американской фирмы „ Реегless" [16] ремонтное уплотнение (рис. 3.47) приводится в действие сжатым воздухом. Воздушные сервоприводы 2 прижимают уплотняющий диск 5 к корпусу и отключают дренаж, прекращая утечку из механического уплотнения. Чтобы избежать контакта диска с корпусом, во время выбега насоса используется реле задержки времени, которое срабатывает после выбега насоса.

3 . 3 . ОБ РА ТН ЫЕ КЛ А П АН Ы

Работа ГЦН первого контура на общий коллектор требует наличия в конструкции обратного клапана. Обратный клапан обеспечивает поток в прямом направлении (клапан открыт при работе насоса) и предотвращает в противоположном направлении (клапан закрывается при остановке одного и работе остальных насосов). Кроме того, обратный клапан должен допускать режим естественной циркуляции: при отключении всех параллельно работающих ГЦН клапаны не должны останавливать циркуляцию теплоносителя, осуществляемую за счет конвекции.

Известны два типа обратных клапанов:

нормально закрытый обратный клапан, в котором при отсутствии принудительной циркуляции запорный орган остается закрытым под действием собственной массы (рис. 3.48) или пружины. Открывается он прямым потоком жидкости, преодолевающим сопротивление запорного органа, и закрывается постепенно с уменьшением подъемной силы прямого потока до нуля; нормально открытый обратный клапан, в котором при отсутствии принудительной

циркуляции запорный орган остается открытым на все проходное сечение или на часть его под действием момента от массы запорного органа (рис. 3.49), сжатой пружины и т.п. Закрывается он нарастающим обратным потоком, преодолевающим сопротивление этого момента, а открывается под действием прямого потока через клапан или под действием этого момента при прекращении принудительной циркуляции в общей трассе.

116

Главной проблемой при работе обратного клапана является исключение гидравлического удара при его закрытии, который связан с быстрой остановкой потока жидкости заслонкой (запорным органом клапана). Скачок давления жидкости, возникающий в этом случае, пропорционален ускорению замедлению потока и может стать непосредственной причиной выхода из строя внутриреакторных устройств и самого ГЦН. Гидравлический удар практически исключается, если закрытие заслонки происходит при скорости потока, близкой к нулевому значению.

Нормально закрытый обратный клапан снижает до минимума гидравлический удар и предотвращает обратный расход через остановившийся ГЦН, закрытие заслонки которого происходит в течение времени. необходимого для уменьшения до нуля прямого потока жидкости через клапан, затормаживаемого противодавлением со стороны оставшихся в работе насосов. Однако нормально закрытый клапан не обеспечивает режим естественной циркуляции, т.е. закрывается при прекращении принудительной циркуляции.

Нормально открытый обратный клапан обеспечивает наилучшие условия для осуществления естественной циркуляции. Главным недостатком нормально открытого клапана является трудность исключения гидравлического удара, так как закрытие его заслонки происходит под действием нарастающей скорости потока жидкости обратного направления. Для уменьшения гидроудара в таких клапанах применяется

Рис. 3.48. Нормально закрытый обратный клапан:

1 – корпус; 2 – заслонка

торможение движения заслонки клапана, но при этом невозможно полностью исключить гидроудар. Кроме того, торможение движения заслонки приводит к дополнительному росту обратного расхода (в сравнении с расходом, закрывающим свободноподвижную заслонку клапана), что нежелательно в большинстве энергетических установках.

Таким образом, из двух типов обратных клапанов нормально закрытый клапан является наиболее приемлемым для АЭС, так как снижает возможность гидроудара в трубопроводах при остановке любого из ГЦН. При остановке всех параллельно

117

работающих насосов для обеспечения естественной циркуляции в трассе клапаны должны иметь принудительные приводы на открытие.

Выбор типа обратного клапана ГЦН основывается на соображениях обеспечения безопасной эксплуатации АЭС, а также достижения наилучших энергетических характеристик самого насоса. Конструкция клапана, если он встроен в ГЦН, влияет на его массогабаритные показатели, которые для установок большой мощности являются одними из определяющих.

Рис. 3.49. Нормально открытый обратный клапан:

1 – корпус; 2 – заслонка

Рассмотрим наиболее характерные конструкции обратных клапанов ГЦН первого контура жидкометаллических ЯЭУ. Среди них можно выделить беспроводные, действующие от потока перекачиваемой жидкости, и с управлением от силового привода.

Беспроводной нормально открытый обратный клапан в виде поворотной заслонки.

На АЗС БН-350 он установлен не в насосе, а на горизонтальном участке напорного трубопровода (рис. 3.50) и представляет собой заслонку. снабженную демпфирующим

118

устройством и отсекающую неработающую петлю от реактора при внезапной остановке ГЦН, Клапан должен закрываться быстро, чтобы не допустить обратного расхода теплоносителя в петле. Значительный обратный расход в петле может привести к уменьшению расхода через активную зону реактора и заливке ГЦН выше аварийного уровня. Клапан состоит из следующих основных узлов: корпуса 3, выемной части 4, накидного фланца 2 и биологической защиты 5.

Корпус клапана является опорой выемной части и соединяется с ней посредством накидного фланца и шпилек. Выемная часть клапана состоит из крышки 1 заслонки 7 (тарелки с рычагом) и демпфирующей камеры 6. Поворот заслонки ограничивается седлом клапана (положение «закрыто») и упорами 8 (положение «открыто»), имеющимися на корпусе клапана и на заслонке, Нормальное положение заслонки без принудительной циркуляции теплоносителя — открыта на угол 21°, что обеспечивает минимальное сопротивление при естественной циркуляции теплоносителя. Угол создается наличием косого среза седла клапана на 9° и угла, равного 12°, образуемого плоскостью заслонки с вертикалью в свободном положении, что соответствует распределению масс заслонки и демпфера относительно оси вращения.

Во время работы ГЦН заслонка отжимается потоком теплоносителя до соприкосновения с упором на корпусе клапана. При остановке ГЦН в напорном трубопроводе возникает обратный поток теплоносителя, который перемещает заслонку до упора в седло клапана.

При закрытии и открытии клапана торможение заслонки происходит за счет перемещения верхнего рычага в демпфирующей камере.

Для уменьшения возможности заклинивания подвижных частей клапана поворот заслонки происходит на плавающей оси, которая сама может поворачиваться в подшипниках корпуса. Цилиндрические поверхности контакта корпуса, оси и рычага клапана имеют наплавку из твердого сплава ВЗК, что значительно повышает их надежность и долговечность.

В насосах реактора ЕFАРР обратный клапан аналогичного типа установлен непосредственно в ГЦН (см. рис. 5.38). Клапан имеет основной массивный диск с противовесом, изготовленный из аустенитной стали со стеллитовой наплавкой по контактирующим пояскам.

119

Рис. 3.50. Обратный клапан реактора БН-350:

1 – |

крышка; 2 – накидной |

фланец; 3 |

– корпус; 4 – выемная часть; 5 – биологическая защита; |

6 – |

демпфирующая камера; 7 – |

заслонка; 8 – |

упор |

При закрытии клапана удар приходится не на седло, а на специально установленный демпфер. Демпфер представляет собой цилиндр, в котором находится поршень. Под

120