Насосы С11АЭ,11МТ,11ТС / 11-МТ / 2.Ксерокопии книг / 03.Книга.ГЦН_АЭС

.pdf

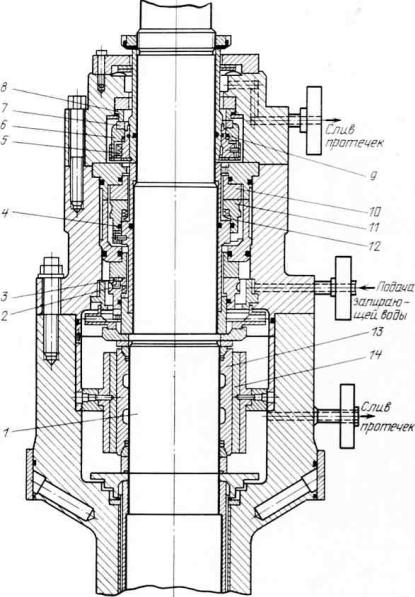

Рис. 3.31. Схема уплотнения вала насосов реактора РБМК:

1 |

– |

полость, |

соединенная со всасыванием насоса; 2 – втулка вала; 3 – диафрагма; |

4 – плавающее кольцо; |

5 |

– |

вал; 6 – |

корпус уплотнения; 7 – полость перед концевым уплотнением; 8 – |

концевое уплотнение; |

9 – |

уплотняющее кольцо |

|

||

достаточной надежностью. Кроме этого, для питания уплотнения водой при возможном кратковременном обесточивании этих насосов предусматривается аварийная питательная система, включающая в себя баллоны воды и газа высокого давления. Таким образом, надежность уплотнения с плавающими кольцами определяется в основном надежностью системы питания уплотнения.

3 . 2 . 3 . ТОРЦОВОЕ УПЛОТНЕНИЕ ВАЛА В качестве подходящего, т. е. отвечающего требованиям эксплуатации на АЭС и

наиболее перспективного типа уплотнения вращающегося вала в ГЦН для АЭС, может рассматриваться только торцовое уплотнение. Принципиальное его отличие от уплотнения с радиальным зазором заключается в том, что торцовая уплотняющая щель является плоской, тогда как радиальная имеет цилиндрическую форму. Предпочтение плоской (торцовой) щели по сравнению с цилиндрической (радиальной) отдано потому, что

91

технологически очень трудно обработать цилиндрические круговые поверхности с отклонением в несколько микрон, и с увеличением диаметра эти трудности возрастают. Плоские поверхности с необходимой точностью могут быть сравнительно легко получены притиркой, а их неплоскостность может быть доведена до долей микрона даже при больших диаметрах уплотнений. Поэтому при высоком давлении и прочих равных условиях торцовая щель в подвижном контакте всегда будет герметичнее радиальной щели. Кроме того, ширину торцовой щели относительно просто регулировать с помощью гидростатических и гидродинамических элементов конструкции, так как при осевых перемещениях ее поверхности смешаются в основном параллельно, не изменяя существенно формы зазора, в то время как в радиальной щели форма зазора при смещении цилиндрических поверхностей меняется.

В связи со сложностью процессов, сопровождающих работу уплотняющих поверхностей, пока нет единой теории, которая позволяла бы с достаточной точностью получать расчетным путем необходимые параметры и характеристики уплотнения, в частности распределение давления и коэффициент трения в зазоре, расход запирающей жидкости, температурный режим уплотняющих поверхностей, скорость их износа [34 — 38]. Поэтому при создании новых торцовых уплотнений приходится ориентироваться главным образом на экспериментальную отработку. Проводимые при проектировании расчеты [39 — 41] позволяют лишь с некоторой определенностью наметить основные размеры элементов уплотнения. Целесообразно упомянуть только об одном, наиболее характерном параметре торцовых уплотнений

— коэффициенте нагруженности, от значения которого в большой степени зависят надежность и ресурс уплотнения. Коэффициент нагруженности k определяет баланс сил, удерживающих уплотняющий стык в закрытом состоянии, и равен отношению среднего давления в зазоре к давлению уплотняемой среды. На практике обычно предпочитают определять k как отношение гидравлически неуравновешенной площади a уплотняющих элементов к площади контакта b (рис. 3.32). При заданной ширине поясков необходимую степень нагруженности можно получить, изменяя диаметр установки вторичного уплотняющего элемента. Его нужно располагать так, чтобы давление среды р помогало уменьшению торцового зазора, иначе уплотняющий стык может раскрыться.

По ширине рабочего зазора, а также по принципу его поддержания торцовые уплотнения делят на гидростатические и гидродинамические.

В гидростатическом уплотнении благодаря тщательно сбалансированному соотношению между геометрическими размерами уплотняющих поверхностей и давлениями,

92

действующими в зоне уплотняющего стыка, поддерживается постоянный рабочий зазор 10—30 мкм. Сравнительно большие протечки (0,5—1,5 м3/ч) через торцовый зазор позволяют более уверенно прогнозировать вид эпюры давления в зазоре, что облегчает балансировку сил, действующих в осевом направлении на уплотняющие элементы. Протечки, кроме того, интенсивно отводят тепло, выделяющееся при трении, что уменьшает температурные градиенты, а следовательно, и термические деформации. Благодаря отсутствию износа от истирания уплотняющих элементов облегчается выбор материалов для них.

Гидростатическое уплотнение использовано, например, в качестве основного уплотнения в ГЦН фирмы „Alstrem" для АЭС „Loviisa" ( рис. 3.33). Уплотнение выполнено

Рис. 3.32. Схема нагруженности в уплотняющем подвижном контакте:

1 – вращающийся подвижный блок; 2 – открывающие гидростатические силы; 3 – уплотняющий подвижной контакт; 4 – вторичный уплотняющий элемент; 5 – невращающийся блок; 6 – закрывающие гидростатические силы

двухступенчатым, что достигается распределением (поровну) перепада давления на каждую ступень. Для этого предусмотрена специальная система с внешним байпасным потоком воды высокого давления (см. гл. 4). Неподвижное 10 и подвижное 11 уплотняющие кольца каждой ступени выполнены из нержавеющего материала с напылением на трущиеся поверхности карбида вольфрама. Кольцо 10 имеет с тыльной стороны буртик шириной 2,5 мм, которым оно опирается на корпусную деталь, что позволяет кольцу 10 свободно самоустанавливаться относительно кольца 11. В подвижном кольце 11 имеются радиальные и осевые каналы 2, по которым запирающая вода после сетчатого фильтра и дросселей попадает в четыре напорные камеры 3 шириной 5 мм, равномерно расположенные в кольце 11. При правильном выборе диаметра отверстия в дросселе, ширины и диаметра расположения камер давление воды 2—2,5 МПа создает осевую силу, способную преодолеть усилие пружин 12 и трение уплотняющего резинового кольца 4.

93

При этом образуется гарантированный зазор 5—6 |

мкм между уплотняющими кольцами. На |

каждой ступени уплотнения срабатывается 6—7 |

МПа давления запирающей воды при |

протечке примерно 0,5—0,6 м3/ч. |

|

Наряду с очевидными достоинствами гидростатические уплотнения обладают целым рядом негативных качеств:

несмотря на резкое снижение протечек через уплотнение по сравнению с плавающими кольцами величина их остается все же достаточно большой. Такие протечки требуют специальной системы питания, что, как и в случае радиальных уплотнений, снижает надежность гидростатического уплотнения;

большая скорость течения жидкости в зазоре может вызвать эрозионный износ рабочих поверхностей;

значительный осевой зазор может привести к попаданию в него твердых частиц, вызывающих абразивный износ поверхностей;

характеристики уплотнения при большой толщине жидкостной пленки неустойчивы (чем больше толщина пленки, тем меньше ее жесткость, и наоборот). Особенно это сказывается при изменении размеров и конфигурации щели в условиях абразивноэрозионного износа, а при изменении режимов работы может привести к раскрытию уплотняющего стыка;

гидростатические уплотнения сложнее других уплотнений по конструкции и технологии изготовления. Для обеспечения гидростатических эффектов требуется иметь в уплотняющих элементах очень тонкие зазоры (20—40 мкм в случае уплотнений с конфузорной щелью или параллельной ступенькой со стороны высокого давления) или малые отверстия (0,3—0,6 мм при дроссельных гидростатических уплотнениях). Технологически выполнить и проконтролировать такие элементы в уплотнении очень сложно, особенно при больших размерах уплотняющих элементов, характерных для мощных ГЦН. При применении дросселей необходимо также не только точно обрабатывать отверстия, но и подбирать их строго одинаковыми по сопротивлению, иначе может произойти перекос уплотняющих поверхностей и уплотнение выйдет из строя. Кроме того, существует опасность забивания дроссёльных отверстий твердыми частицами или зарастание мелкими взвесями (облитерация) с нарушением их идентичности;

большие протечки через торцовое гидростатическое уплотнение не позволяют слить их свободным сливом, поэтому уплотнения предусматривают запирающее концевое уплотнение, работающее при низком перепаде давления.

94

Рис. 3.33. Конструкция уплотнения ГЦН фирмы «Alstrem»:

1 – |

вал насоса; 2 |

– |

канал с дросселем; 3 – напорная камера; 4,9 |

– |

уплотняющие резиновые кольца; |

||

5,12 |

– пружины; |

6 – |

обойма; 7 – графитовое кольцо; 8 – |

стальное |

кольцо; |

10,11 – неподвижное и |

|

вращающееся уплотняющее кольцо соответственно; 13 – |

втулка |

вала; 14 – |

вкладыш радиального |

||||

подшипника |

|

|

|

|

|

|

|

В гидродинамическом уплотнении зазор между уплотняющими поверхностями существенно меньше, чем в гидростатическом (единицы и даже доли микрометра). Гидродинамический клин в уплотняющем стыке образуется за счет микронеровностей и волнообразной деформации (несколько микрометров) уплотняющих поверхностей, возникающей в зоне трения вследствие разницы температур между элементами уплотнения. Поэтому такие уплотнения иногда называют термодинамическими. Для облегчения условий возникновения гидродинамического клина на уплотняющей поверхности рядом с рабочим пояском можно предусмотреть гидродинамическую ступень, выполняющую функции осевого подшипника, но, конечно, не подменяющего последний. Не участвуя

95

непосредственно в создании уплотняющего контакта, гидродинамическая ступень облегчает условия работы плоского уплотняющего пояска, снижая трение и выделяемое тепло, что в целом благоприятно сказывается на работе уплотнения, повышает его надежность и долговечность.

Основные трудности при создании торцового гидродинамического уплотнения — сохранение плоскопараллельной формы уплотнительной щели при рабочих условиях, поддержание контактного давления на рабочей поверхности, которое устраняло бы утечку, но не приводило бы к полному выдавливанию жидкости из зазора и износу, а также сведение к минимуму количества тепла, выделяющегося при трении. Малая ширина зазора и, следовательно, малые протечки через него приводят к тому, что даже очень небольшие угловые деформации (силовые и термические) резко изменяют вид эпюр давления в уплотняющем зазоре. Балансировка осевых сил с целью подобрать минимально необходимое усилие прижатия уплотнительных элементов друг к другу, которое исключило бы их раскрытие, становится весьма затруднительной. Попытки заменить балансировку сил заданием такого большого осевого усилия прижатия, чтобы уплотнение не раскрылось при любых деформациях уплотнительного стыка, к успеху, как правило, не приводили. В этих условиях наблюдался интенсивный износ уплотняющих поверхностей, чаще всего неравномерный, который вызывал преждевременный выход уплотнения из строя вследствие перегрева или полного износа уплотняющих поясков [42]. Кроме того, ввиду неравномерного износа уплотнение, проработавшее некоторое время при определенных давлении и температуре, резко меняло свои характеристики при смене режимов, вплоть до раскрытия уплотняющего стыка. Теплоотвод в гидродинамических уплотнениях также затруднен изза малой протечки, что в нестабилизированной конструкции может привести к появлению недопустимых термических деформаций вследствие повышенного тепловыделения. Все это служит причиной того, что в ГЦН в качестве уплотнений вала используются до сих пор в основном торцовые гидростатические уплотнения. И все же надо признать, что последние так же, как когда-то уплотнения плавающими кольцами, исчерпали свои возможности.

96

Рис. 3.34. Конструкция торцового уплотнения насосов реактора РБМК-1000:

1 – вал насоса; 2 – корпус уплотнения; 3,4 – неподвижное и вращающееся контактные кольца соответственно; 5 – термопара; 6 – полость высокого давления; 7,8 – уплотняющие резиновые; 9 – холодильник

Торцовое гидродинамическое уплотнение обладает несколькими неоспоримыми преимуществами, которые и определяют перспективу его использования в ГЦН [43, 44], и прежде всего — весьма малые протечки, отвечающие жестким требованиям к допустимой негерметичности и недостижимой в других конструкциях уплотнений:

протечки через торцовые гидродинамические уплотнения в мощных ГЦН не превышают нескольких десятков литров в час. Следовательно, можно отказаться от постоянно работающих вспомогательных насосов высокого давления и питать уплотнение через гидроаккумулирующую емкость, которая способна обеспечить непрерывную подачу запирающей воды в течение нескольких часов или десятков часов, в зависимости от протечек и вместимости гидроаккумуляторов. Такими образом, уплотнение становится менее зависимым от системы питания, и его надежность определяется целиком надежностью конструкции самого уплотнения;

97

уплотнение с малыми протечками способно нормально функционировать без подачи запирающей воды (на контурной воде), так как небольшие протечки можно охладить внутренним холодильником до температуры ниже температуры кипения жидкости при атмосферном давлении (что невозможно сделать в других уплотнениях);

благодаря малым протечкам и малой ширине уплотняющего зазора уплотнение менее подвержено эрозионному и абразивному износу;

уплотнение по конструкции проще гидростатического. При его изготовлении нет особых технологических трудностей (кроме обработки высокотвердых материалов трущихся элементов, но эта особенность присуща и гидростатическим уплотнениям);

по мере выработки ресурса уплотнение меняет свои характеристики постепенно, следовательно, катастрофического раскрытия уплотняющего стыка не происходит. Данное обстоятельство, а также малые протечки позволяют отказаться от концевой запирающей ступени.

Эксперименты подтвердили возможность создания торцового гидродинамического уплотнения, длительно работающего при перепаде давления до 10 МПа с протечками 1 – 10 л/ч. Износ при этом не превышает 3—4 мкм за несколько тысяч часов работы. С учетом изложенного при конструировании такого уплотнения для ГЦН реактора РБМК было принято двойное торцовое уплотнение (рис. 3.34) [45]. В насос и наружу давление срабатывается на одной ступени, каждая из которых способна работать при перепаде от 0 до 10 МПа. Запирающая вода при давлении 9 МПа подается в полость высокого давления. Часть ее через нижнюю (контурную) ступень проходит в насос, а другая часть через верхнюю (атмосферную) сливается в специальную емкость. Контактные кольца 3 и 4, образующие уплотняющий стык, выполнены из силицированного графита. Для обеспечения требуемого температурного режима в корпус уплотнения встроены два холодильника 7 и 9. Один из них отводит тепло, идущее от основного контура по валу насоса, а второй — возникающее в трущихся элементах уплотнения. Конструкция уплотнения выполнена таким образом, что при прекращении подачи уплотняющей воды оно автоматически переходит в режим работы на контурной воде. Мощности встроенных холодильников в этом случае достаточно для поддержания температуры уплотнения в заданных пределах, поэтому время работы ГЦН в таком режиме неограниченно. Уплотнение собирается в корпусе 2, и монтаж его в ГЦН осуществляется единым блоком, что дает возможность

98

оперативно проводить замену или ремонт уплотнения (рис. 3.35). Кроме того, блок отдельно можно испытать на стенде, чтобы убедиться в его исправности .

Рис. 3.35 Общий вид блока торцового уплотнения вала насоса реактора РБМК-1000

Ниже приводятся некоторые рекомендации, которые полезно учитывать при проектировании гидродинамических уплотнений с минимальными протечками.

1.Необходим самый тщательный анализ напряженного состояния уплотняющих и примыкающих к ним элементов конструкции, их термических деформаций и режимов работы уплотнения в целях сохранения уплотняющих поверхностей плоскими и параллельными. При этом надо иметь в виду, что значитёльные удельные нагрузки в зоне трения при малых протечках через уплотняющий стык приводят к большой тепловой напряженности элементов уплотнения.

2.Концепция нормально изнашиваемых торцовых механических уплотнений, применяемая при низких давлениях, в данном случае неприемлема. В условиях высоких давлений износ резко меняет характеристики уплотнения и может быстро привести к его разрушению. Поэтому надо добиваться практически нулевого износа, предъявляя высокие требования по

Схема питания этого уплотнения рассмотрена в гл. 4.

99

износостойкости к материалам трущихся элементов (что, естественно, затрудняет их выбор).

3.Желательно иметь минимально возможную силу трения в уплотняющем стыке, так как

еерост ведет к повышенным потерям мощности на трение. Однако обстоятельство существенно лишь для маломощных насосов.

3. 2 . 4 . КОМБИНИРОВАННЫЕ УПЛОТНЕНИЯ

Описанные выше уплотнения могут применяться и совместно в различных комбинациях. Так, в гидростатическом уплотнении ГЦН фирмы „ Alstrem " ( рис. 3.33) в качестве замыкающей концевой ступени используется гидродинамическое торцовое уплотнение. Эта ступень, работающая при перепаде давления 0,5 — 1 МПа, может воспринимать и полное давление запирающей воды кратковременно при работе ГЦН, и длительно при стоянке насоса (например, при гидроиспытаниях насоса и его систем). Неподвижное кольцо 8 уплотнения изготовлено из нержавеющей стали с напылением оксида хрома. На его поверхности имеется двенадцать серповидных канавок шириной 2,5 и глубиной 2 мм. Подвижное графитовое кольцо 7 плотно посажено в аксиально подвижную обойму 6, которая прижимается к неподвижному кольцу десятью пружинами 5 диаметром 7 и длиной 55 мм.

100