Насосы С11АЭ,11МТ,11ТС / 11-ТС / 2.Ксерокопии книг / 03.Книга.ГЦН_АЭС

.pdf

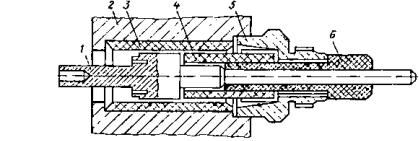

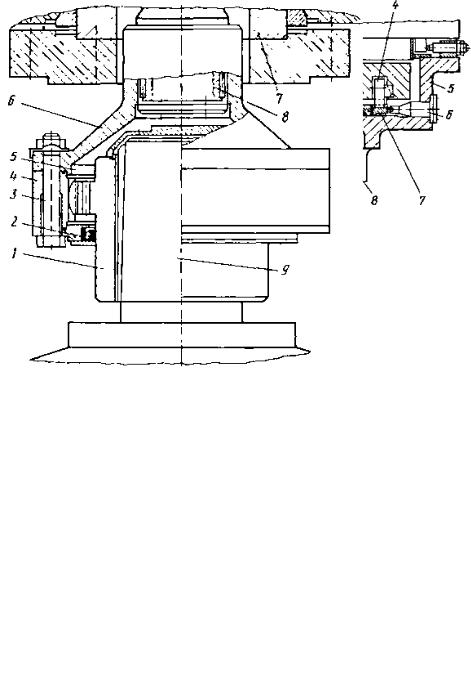

Рис. 5.9. Гермоввод:

1 — стержень; 2 — корпус; 3, 6 — изоляторы; 4 — гильза; 5 — втулка

По концам перегородка приваривается к корпусу статора контактной роликовой или аргонно-дуговой сваркой. Перед сваркой концы перегородки развальцовываются до плотного соприкосновения с поверхностью статора. Для обеспечения высокого качества припарки эта операция должна быть автоматизирована, и в процессе сварки должен автоматически поддерживаться заданный режим. Контроль качества сварки выполняется путем опрессовки с последующей проверкой па герметичность гелиевым течеискателем. Применение аргонно-дуговой сварки позволяет дополнительно проверить качество сварного шва рентгеном.

Расчет перегородки на прочность представляет собой весьма сложную задачу. В нем необходимо учитывать не только напряжения от давления, но и возникающие при различных режимах (в том числе и переходных) температурные напряжения. В свою очередь, температурные напряжения зависят от распределения температур в различных частях статора. Теоретическое определение этих температур, особенно в переходных режимах, представляет большие сложности и может быть выполнено весьма приближенно. Поэтому расчет прочности перегородки носит оценочный характер.

Основная проверка прочности перегородки должна выполняться при испытании опытных образцов, при этом необходимо воспроизвести нее эксплуатационные режимы работы насоса (стационарные и переходные)

Необходимо также иметь в виду, что минимальное давление в роторной полости, обеспечивающее безопасную эксплуатацию насоса, равно давлению, при котором за счет деформации перегородки ликвидируется монтажный зазор между статором и перегородкой. Эксплуатация насоса при наличии некоторого зазора между перегородкой и статором опасна, так как перегородка может войти в колебательное движение и за короткий период потерять герметичность из-за образования усталостных трещин.

181

Значение этого давления может быть определено из выражения pmin |

³ |

2δ E |

, где δ — |

|

D 2 |

||||

|

|

|

||

толщина перегородки; ∆ — диаметральный монтажный зазор; Е — |

модуль упругости |

|||

материала перегородки; D - диаметр перегородки.

Ротор. Применяются два типа роторов: цельнокованый, в котором активное железо ротора выполняется как целое с валом, и составной, где активное железо ротора выполняется отдельно от вала.

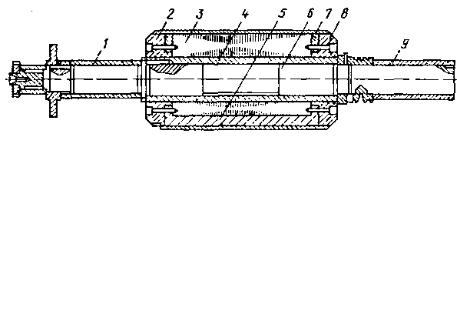

На рис. 5.10 изображен цельнокованый ротор, на рис 5.11 — составной. Цельнокованый ротор изготовляется из стали 0Х17Н, у составного же активное железо ротора может быть выполнено как монолитным, так и шихтованным.

Ротор имеет короткозамкнутую «беличью клетку», которая выполняется либо заливкой, либо сваркой из стержней, приваренных по концам к кольцам. Материал беличьей клетки — алюминий, медь, латунь. Как правило, беличья клетка защищается от контакта с водой. Для этого по торцам ротора на вал надеваются и герметично привариваются плиты из нержавеющей стали, а на цилиндрическую поверхность надевается защитная рубашка из нержавеющей стали 0Х17Н или 0Х18H10Т, привариваемая герметично к этим плитам.

Длительный опыт эксплуатации герметичных насосов показал, что они работают достаточно эффективно. Межремонтный период составляет несколько десятков тысяч часов [1].

Рис. 5.10. Цельнокованый ротор:

1, 6 — подшипниковые втулки; 2 — защитная рубашка; 3, 5 — защитные кольца; 4 — стержень беличьей клетки; 7 — вал с сердечником

Рис. 5.11. Составной ротор:

1, 9 — втулки подшипников; 2, 8 — защитные торцовые плиты; 3 — шихтованный пакет активного железа; 4— гильза пакета; 5 — стержень беличьей клетки; 6 — вал; 7 — защитная рубашка

182

Дальнейший рост единичной мощности ЯЭУ потребовал разработки ГЦН с подачей 30000 м3/ч и мощностью приводного двигатели до 8000 кВт. Создание и использование герметичных насосов такой мощности технически едва ли оправдано.

5 . 1 . 2 . НАСОСЫ С УПЛОТНЕНИЕМ ВАЛА Конструкционная схема ГЦН с уплотнением вращающегося вала для АЭС всех типов

практически сложилась: это насосы вертикального исполнения с электроприводом и рабочим колесом центробежного или диагонального типа. Вертикальный насос более компактен и доступен для обслуживания и ремонта, чем горизонтальный. Протечки через уплотнение ГЦН обычно составляют от нескольких литров до нескольких сот литров в час. Применение ГЦН с уплотнением связано, в первую очередь, с обеспечением высокой ремонтопригодности уплотнения и его систем и сведением к минимуму последствий повреждения или выхода уплотнения из строя.

Необходимо особо остановиться на проблеме крепления насосов к фундаменту. Дело в том, что стабильность работы и механическая устойчивость насоса являются необходимым условием работоспособности подшипниковых опор и уплотнения вала [2]. Но в реальных условиях в зависимости от компоновки ЯЭУ на ГЦН воздействуют (или могут воздействовать) следующие нагрузки: от температурных расширений примыкающих трубопроводов; сейсмические; динамические при разрыве трубопроводов, обусловленные реактивным действием вытекающей струи (до 20 000 кН).

Если учесть, что масса ГЦН большой мощности для современных АЭС достигает 100—120 т, то становится очевидной сложность проблемы крепления таких агрегатов. Приемлемые решения достигаются путем создания специальных подвижных опор с фиксирующими и ограничивающими элементами, а также дополнительной стабилизацией ГЦН демпферными устройствами на случай землетрясения.

При неподвижном креплении ГЦН на примыкающих к нему трубопроводах предусматриваются компенсаторы температурных расширений.

Насосы АЭС с реакторами РБМК. На этих АЭС используется вертикальный центробежный с уплотнением вала насос (см. рис. В.4) с приводом от асинхронного электродвигателя с короткозамкнутым ротором. Насос и электродвигатель соединены эластичной муфтой с резиновыми вкладышами. По условиям компоновки ГЦН объединены в группы по четыре (три работающих, один резервный). Для увеличения времени выбега на валу электродвигателя установлен маховик 3. Насос допускает нормальную работу при изменении температуры воды на входе от 20 до 284° С и избыточном подпоре не менее 23 м вод. ст.

183

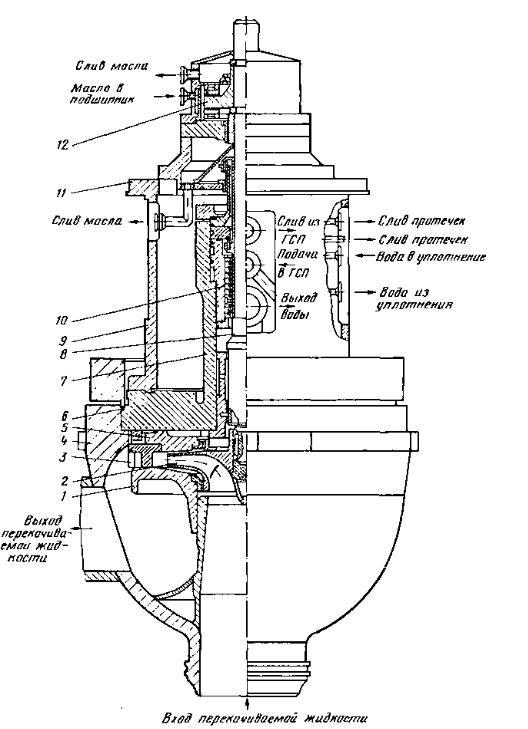

Рис. 5.12. Конструкция насоса реактора РБМК1000:

1 — покрывной диск направляющего аппарата; 2 — рабочее колесо; 3 — направляющий аппарат; 4 — корпус; 5 — промежуточная плита; 6 — прокладка; 7 — крышка с горловиной; 8 — вал; 9 — станина, 10 — уплотнение вала; 11 — корпус подшипника; 12 — пята

Насос (рис. 5.12) состоит из корпуса и выемной части. Для обеспечения герметичности выемная часть уплотняется медной прокладкой в трапецеидального сечения. Корпус насоса сварной конструкции из теплоустойчивой стали марки 48ТС защищен изнутри нержавеющей наплавкой. К нему приварены опорные лапы, которыми он опирается на

184

фундаментную раму. Выемная часть состоит из крышки с горловиной, сваренной из поковок стали 48ТС, в которой расположены ГСП и уплотнение вала, верхнего радиальноосевого подшипника, вала, рабочего колеса, направляющего аппарата и станины. Вал насоса цельнокованый из стали 20X13. Рабочее колесо (ns=102) закрытого типа с лопатками двойной кривизны сварено из двух частей: диска с лопатками и покрывного диска. Колесо и направляющий аппарат выполнены из нержавеющей стали 10Х18Н9ТЛ. Направляющий аппарат совместно с покрывным диском и промежуточной плитой крепится к крышке при помощи шпилек. Промежуточная плита центрируется шпонками, которые допускают тепловые расширения промежуточной плиты без нарушения соосности деталей проточной части относительно крышки. Внутренние поверхности крышки с горловиной защищены нержавеющей наплавкой. На станине крепится радиально-осевой подшипник, а также подставка электродвигателя. Конструкция ГЦН допускает поагрегатный ремонт или полную замену выемной части.

Опыт монтажа и эксплуатации ГЦН выявил ряд дополнительных требований к насосам таких АЭС — необходимость упрощения монтажа на объекте, сокращения вспомогательных систем, повышения надежности в аварийных режимах.

Усовершенcтвования коснулись уплотнения вала, нижнего гидростатического подшипника и некоторых других элементов. В модернизированном насосе (рис. 5.13), применено торцовое уплотнение вала (см. гл. 3), работающее с весьма малым (доли микрона) зазором в контактной уплотняющей паре. Применение торцового уплотнения с протечками не более 50 л/ч вместо уплотнения плавающими кольцами значительно сократило и упростило вспомогательную систему агрегата [8, гл.].

Для исключения обратного вращения вала модернизированного ГЦН при несрабатывании (зависании) в КМПЦ обратного клапана, установленного в контуре, предусмотрено антиреверсивное (стопорное) устройство. Необходимость введения антиреверсивного устройства вызвана следующими соображениями:

радиальные и осевые масляные подшипники электродвигателя не рассчитаны на работу при обратном вращении ротора;

пуск насоса при вращающемся в обратную сторону роторе недопустим из-за перегрузки электродвигателя.

Антиреверсивное устройство (рис. 5.14) работает следующим образом. При пуске насоса храповик, закрепленный на оси в углублении маховика, выходит из зацепления с зубцами кольца и перемещается в крайнее верхнее положение в углублении маховика. При трогании ротора электродвигателя в обратную сторону храповики не выходят из зацепления с зубчатым кольцом, так как зубцы последнего имеют скос только в сторону

185

|

Рис. 5.13. Модернизированный насос реакторов РБМК1000 и РБМК1500: |

1 — |

корпус; 2 — рабочее колесо; 3 — крышка с горловиной; 4 — графитовый поясок; 5 — уплотнение вала; |

6 — |

пята |

нормального вращения ротора. На наружной цилиндрической поверхности зубчатого кольца предусмотрены четыре паза, которыми оно входит в зацепление, с четырьмя пакетами упругих элементов-рессор, воспринимающих крутящий момент от ротора при обратной циркуляции воды через насос и способствующих более равномерному распределению нагрузки и смягчению удара в момент зацепления.

186

Рис. 5.14. Конструкция антиреверсивного устройства:

1 — |

маховик; 2 — ротор электродвигателя; |

3, 11 — шпонка; 4 — храповик; 5 — станина электродвигателя; |

6 — |

пакет рессор; 7 кольцо зубчатое; 8, 10— |

полумуфта верхняя и нижняя соответственно; 9 — резиновый |

вкладыш; 12 — вал насоса |

|

|

Рис. 5.15. Конструкция муфты соединительной:

1 — кольцо зубчатое; 2 — уплотнение манжетное; 3 — болт; 4 — обойма; 5 — полость, заполненная маслом; 6 — втулка; 7— ротор электродвигателя; 8— торсион; 9— вал насоса

Для передачи крутящего момента от электродвигателя к насосу используется эластичная муфта с резиновыми вкладышами 9 (рис. 5.14) или зубчатая муфта с торсионом (рис. 5.15). Зубчатое кольцо 1 устанавливается на вал насоса 9 и соединяется с ним при помощи шпонки. Втулка 6 входит в шлицы торсиона 8, второй конец которого закреплен внутри ротора электродвигателя. Обойма 4, имеющая на внутренней поверхности зубья, входит в зацепление с зубьями кольца и крепится к втулке болтами 3.

187

Таким образом, передача крутящего момента осуществляется через гибкую связь — торсион и далее через зубья обоймы и кольца. В целях облегчения условий работы зубчатого соединения полость 5 муфты заполняется смазкой. Для предотвращения вытекания смазки в нижней части муфты установлено уплотнение 2. Зубчатое кольцо и обойма выполнены из стали 38Х2МЮА, втулка — из стали 40Х, торсион — из стали ОХНЗМ.

Размещение ГЦН в специальном помещении дает возможность обслуживать главный разъем и всю механическую часть насоса. Крепление насоса (см. рис. В.4) выполнено таким образом, что подводящий и напорный патрубки расположены ниже перекрытия. ГЦН опирается на фундаментную раму и крепится к ней при помощи нажимного кольца. Центрирование насоса относительно фундаментной и последней относительно проема в перекрытии рам осуществляется с помощью шпонок. Для выверки вертикальности насоса предусмотрены клин-диски и технологические домкраты. Для обеспечения нормального температурного режима деталей насоса и его крепления, а также для удобства обслуживания в области нажимного фланца главного разъема насоса предусмотрена тепловая защита. В кольцевом зазоре между листом облицовки проема перекрытия и наружной цилиндрической поверхностью корпуса имеется уплотнение, выполненное из стального листа торообразной формы и рассчитанное на перепад давления 0,4 МПа. Этим предотвращается проникновение рабочей среды в обслуживаемое помещение насосной в случае разрыва трубопроводов КМПЦ.

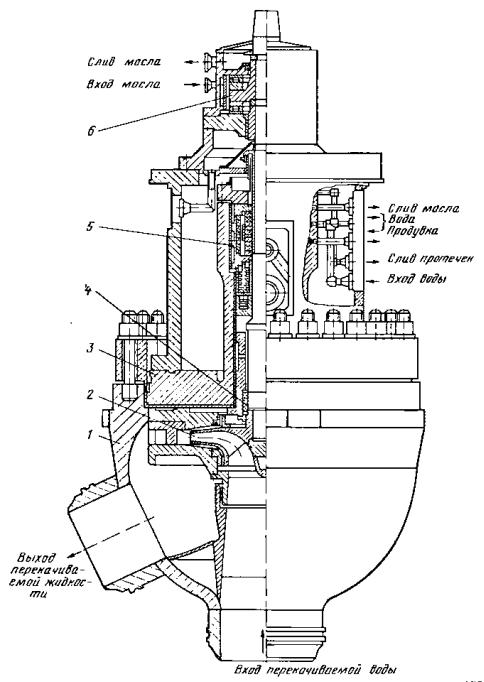

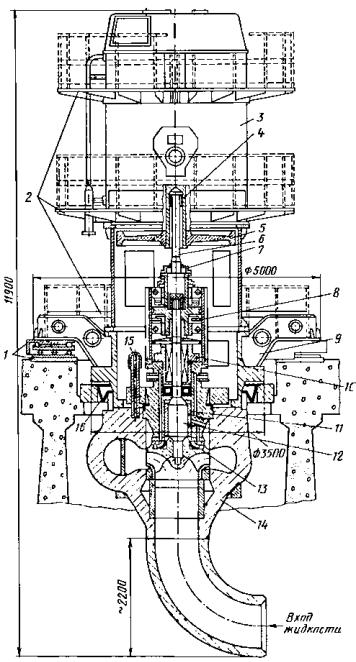

Главный циркуляционный насос АЭС с реактором ВВЭР-1000. Насос ГЦН-195 (рис. 5.16) — самый крупный по подаче (20 000 м3/ч) и мощности (4800 кВт) отечественный насос с уплотнением вала — сконструирован для V блока НВАЭС с водоводяным реактором под давлением электрической мощностью 1000 МВт [3].

Всостав ГЦН входят цельнолитая улитка — корпус, выемная часть, электродвигатель

сверхней проставкой, маслосистема и система технической воды. Несущей конструкцией насоса является сварно-литая кольцевая рама с тремя опорными лапами 9. Насос устанавливается лапами на фундаменте подвижно на шаровых опорах 1, что позволяет ему перемещаться, следуя за температурными деформациями циркуляционного трубопровода, в пределах до 80 мм. Корпус насоса 14 с гидравлической частью опущен под биологическую защиту, а выемная часть и электродвигатель 3 размещены внутри бокса, доступного для периодического кратковременного наблюдения за ГЦН во время работы реактора на мощности.

Вал 12 насоса и ротор 4 электродвигателя соединены с помощью шлицевых полумуфт и торсионного вала 6. На нижнем конце ротора электродвигателя расположен маховик 5.

188

Вал насоса вращается в двух подшипниках: нижнем — гидростатическом, с питанием контурной водой от вспомогательного импеллера, верхнем — радиально-осевом на масляной смазке. В верхней части осевого подшипника установлено антиреверсивное устройство. Оно исключает вращение вала в обратную сторону, которое может возникнуть па неработающем насосе при неплотном закрытии обратного клапана на его нагнетании.

Рис. 5.16. Центробежный насос реактора ВВЭР1000:

1 — гидравлическая шаровая опора; 2 — площадки обслуживания; 3 — электро двигатель; 4 — ротор электродвигателя; 5 — маховик; 6 — торсионный вал; 7 — соединительная муфта; 8 — радиально-осевой подшипник; 9 — опорная ляпа; 10 — блок уплотнения; 11 — гидростатический подшипник; 12 — вал насоса; 13 — рабочее колесо; 14 — корпус; 15 — шпильки уплотнения главного разъема; 16 — мембрана

189

Крутящий момент от электродвигателя к насосу передается торсионной муфтой 7, которая заливается турбинным маслом Т22 через специально предусмотренное отверстие.

Для защиты от нейтронного прострела в районе улитки на фундаментной раме устанавливается кольцо толщиной 315 мм из стали 35Л. Перекрывающее кольцо толщиной 300 мм совмещено с нижней проставкой насоса и служит основанием для установки опорных лап.

Блок уплотнения 10 (см. рис. 3.36), скомпонованный в три ступени,— торцового гидростатического типа. Для питания уплотнения запирающей чистой водой предусмотрен специальный контур с подпиточными насосами высокого давления и фильтрами-гидроциклонами для очистки воды от механических частиц более 10 мкм. В аварийных режимах питание уплотнения обеспечивается контурной водой с напора рабочего колеса 13 через специальный холодильник. Уплотняющие пары выполнены из силицированного графита, а остальные детали насоса из нержавеющей стали 10X18II9T.

Насос имеет достаточно длительный выбег. Через 30 с после отключения насоса подача его снижается всего в 2,7 раза.

Пуск ГЦН осуществляется прямым включением в сеть как на холодной, так и на горячей воде. При этом положение задвижек не регламентируется. Допускается пуск насоса при обратном токе теплоносителя в петле (при других работающих ГЦН). Насос рассчитан на гидравлическое испытание в составе трубопроводов первого контура давлением 25 МПа при температуре теплоносителя 50 —130 ° С без подачи запирающей воды.

Насосы атомной станции теплоснабжения АСТ-500. В установке АСТ-500 циркуляция теплоносителя в промежуточном контуре осуществляется механическими насосами (три насоса на блок). Номинальная подача каждого насоса 2100 м3/ч при напоре 55 МПа и мощности 450 кВт. Насос представляет собой центробежный, вертикальный, одноступенчатый агрегат с ремонтным 8 и торцовым 9 уплотнениями вала (рис. 5.17). Он содержит выемную часть 6, корпус 1, приводной электродвигатель 13 серийного изготовления, втулочно-пальцевую соединительную муфту 12 и станину 11 под электродвигатель.

Уплотнение главного разъема между выемной частью и корпусом выполнено круглой прокладкой 14 из никелевой проволоки. Соединение патрубков бака с трубопроводами установки сварное.

Вал 4 насоса вращается в двух подшипниках: нижний подшипник 5 — восьмикамерный гидростатический, центрируется в плите (сталь 20X13) сухарями 15, допускающими радиальные перемещения фланца относительно корпуса при изменении

190