- •Билет №1

- •1. Понятие о технологическом процессе. Классификация технологических процессов. Этапы процесса и комплекты документации.

- •2. Конвективная диффузия. Влияние газодинамических

- •Билет №2

- •2. Рост кристаллов при химическом взаимодействии на межфазной границе. Кинетический режим. Скорость гетерогенной реакции.

- •Билет №3

- •2. Зародышеобразование при росте кристаллов и полиморфных превращениях, начальные стадии роста.

- •Билет №4

- •1. Технологические процессы, связанные с явлениями на границе раздела

- •Билет №5

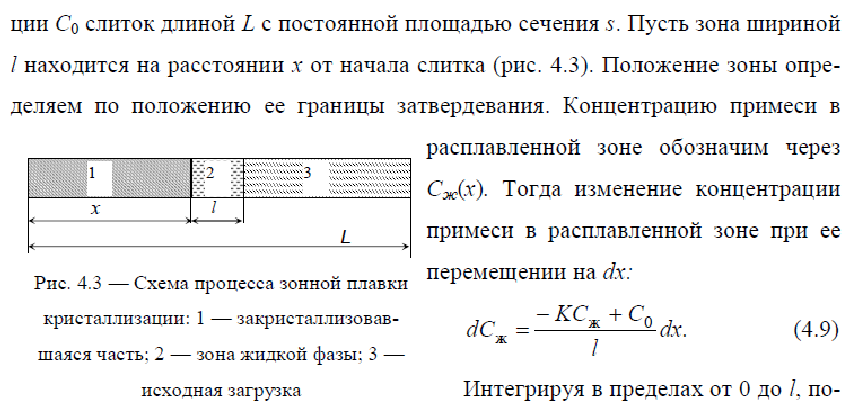

- •2. Кристаллизация из расплава (выращивание полупроводниковых кристаллов методом Чохральского, направленная кристаллизация, зонная плавка).

- •Билет №6

- •Билет №7

- •1. Классификация веществ по степени чистоты. Основные примесночувствительные свойства изделий эт.

- •Билет №8

- •1. Характеристика технологических процессов переработки сырьевых материалов.

- •Билет №9

- •2. Рост пленок полупроводниковых соединений из газовой фазы с

- •Билет № 10

- •Билет №11

- •2. Вакуумное осаждение и молекулярно-лучевая эпитаксия.

- •Билет №12

- •2. Физико-химические основы легирования полупроводниковых кристаллов и пленок.

- •Билет №13

- •Билет №14

- •2. Получение плёнок двуокиси кремния и фосфорно-силикатных стёкол методом полного окисления силана.

- •Билет №15

- •Билет №l6

- •Билет №17

- •2. Эпитаксия многослойных гетероструктур, содержащих сверхтонкие полупроводниковые слои.

- •Билет № 18

- •Билет №19

- •2.Способы формирования изделий из полимеров.

- •Билет №20

- •15. Чистые и особо чистые помещения

- •16. Технологическая одежда и поведение персонала в чистых помещениях. Методы контроля технологической гигиены

- •Билет №21

2. Физико-химические основы легирования полупроводниковых кристаллов и пленок.

Легирование кристаллов может осуществляться несколькими способами в

твердой и жидкой фазах. Легирование уже выращенных кристаллов происходит

методом диффузии и методом радиационного легирования. Внедрение примеси

в жидкой фазе происходит в процессе выращивания кристалла и зависит от ис-

пользуемого метода. Распределение примесей при нормальной направленной

кристаллизации

К этой технологии можно отнести методы Бриджмена, Чохральского, Ки-

ропулоса.

Пусть в некоторый момент времени количество расплава составляет υж (рис.

4.1). Обозначим через Сж и Ст концентрации примесного компонента в этот мо-

мент времени в расплаве и кристалле соответственно, причем для определенно-

сти будем считать, что примесный компонент имеет меньшую температуру

плавления, чем основной, т.е. К<1. Поскольку при нормальном охлаждении в

начальный момент времени плавится весь образец, то его состав вследствие пе-

ремешивания усредняется, и поэтому распределение примеси в кристалле

не зависит от ее распределения в исходной заготовке. При кристаллизации dυж

расплава изменение концентрации примеси в расплаве составит:

Из полученного выражения следует, что отношение концентрации приме-

си в твердой фазе к начальной ее концентрации в расплаве зависит только от

коэффициента распределения примеси и доли расплава, закристаллизовавшейся

к моменту затвердевания соответствующего участка кристалла.

При получении эпитаксиальных слоев полупроводников и поликристаллического кремния часто проводится их легиро¬ вание в процессе водородного восстановления из хлоридов. Легирующие элементы обычно добавляют в реактор в виде хлоридов или гидридов.Пар жидких хлоридов подается в зону реакции либо при испарении из раствора вместе с хлоридом основного элемента, либо из отдельного испарителя с чистым хлоридом легирую¬ щего элемента. В гетерогенном процессе осуществляется одно¬ временное восстановление основного и легирующего элемен¬ тов и переход последнего в эпитаксиальный слой или кри¬ сталл.

Билет №13

Электрохимические методы разделения и очистки МЭТ.

Электрохимические методы разделения и очистки. Из всего многооб-разия этих методов основными для очистки полупроводников, диэлектриков и их компонентов являются очистка электролизом, анодным растворением и электродиализом. При очистке веществ электролизом исходный материал загружается в электролит в виде анодов, которые в процессе электролиза растворяются, и очищенный материал собирается на катодах. Эти процессы обусловлены окислительно-восстано-вительными электрохимическими реакциями. Для успешноо протекания процесса необходимо уменьшить возможность возникновения побочных процессов, особенно связанных с участием примесей. Необходимо, чтобы при электролизе осаждение примесей с основным компонентом на катоде было сведено к минимуму. При этом примеси либо накапливаются в электролите, либо непрерывно удаляются из него. Чистота катодного осадка зависит от многих факторов, главными из которых являются равновесные электродные потенциалы основного компонента и примесей, химический состав электролита, плотность проходящего через него тока, форма вхождения приме-си в очищаемое вещество, структура катодного осадка (аморфная, поликристаллическая, монокристаллическая), кинетика электрохимической реакции. В ряде случаев большую эффективность очистки удается достичь при анодном растворении (анодном рафинировании). В этом случае очищаемое вещество также используется в качестве анода, а электролиз приводит к переходу примесей из анода в электролит и к скоплению их в дальнейшем на катоде. Примерами такого процесса могут служить очистка галлия от цинка в кислом электролите, очистка алюминия и магния от кремния, железа, меди и цинка. Глубокой очистки при электролизе можно достичь путем тщательного отделения анодного и катодного пространств от средней части (камеры) электролитической ванны. Такое отделение осуществляют с помощью полупроницаемых перегородок (мембран), избирательно пропускающих к аноду и катоду только определенные типы ионов. При наложении электрического поля диффузия ионов через полупроницаемые перегородки ускоряется, что увеличивает скорость и степень очистки средней камеры электролитической ванны. Эту разновидность электролиза называют электродиализом. При электродиализе в среднюю камеру загружают суспензию очищаемого вещества (как правило, слабо диссоциирующего) в воде, а в боковые — чистую воду и электроды. При приложении разности потенциалов к положительно заряженному электроду из средней камеры ванны через мембрану проникают анионы примесей, а к отрицательно заряженному — катионы примесей. По мере накопления их в боковых камерах растворы сливают, а камеры вновь заполняют чистой водой. Это способствует более быстрому удалению примесей электролитов из средней камеры, а также предотвращает процесс обратной диффузии примесей.

2. Ионная имплантация (ионное легирование) полупроводников. 435

Внедрение ионов в материалы

Использование ионных пучков в электронике стремительно возросло за последние 20 лет. Ионные пучки обладают рядом уникальных преимуществ, которые объясняют их возросшее использование в области полупроводниковой техники и микро¬ электроники.Масса иона в 103... 105 раз больше массы электрона, по¬ этому при данной энергии ион имеет импульс, в 102... 104 раз превышающий импульс электрона. В результате этого при взаимодействии ионов с кристаллической решеткой получаются количественно иные результаты.Ион сохраняет большинство химических свойств исходного атома. После внедрения в решетку он может нейтрализоваться или сохранить заряд, но его химические свойства останутся та¬ кими же, как и у атома, введенного в решетку диффузией, вплавлением или эпитаксиальным наращиванием. Таким обра-434зом, ионное внедрение (или имплантация) может использовать¬ ся для легирования полупроводников. Кроме того, так как ион имеет электрический заряд, то пучок ионов может быть уско¬ рен до любой требуемой скорости, сфокусирован и отклонен приложенным напряжением, что позволяет легировать чрезвычайно малые объемы материала в строго определенном месте.Ионная имплантация имеет ряд преимуществ по сравнению с диффузией, наиболее важными из которых являются следующие:

1) уровень легирования может контролироваться с большой, точностью, так как измерение падающего потока ионов выполняется с такой же погрешностью, как и измерение тока;

2) равномерность легирования по поверхности может контролироваться очень тщательно;

3) профиль распределения примесей по глубине может регулироваться выбором энергии падающих ионов;

4) имплантация — низкотемпературный процесс, что особенно важно при работе с рядом сложных полупроводниковых соединений и различных слоистых структур;

5) экстремальная чистота легирующей примеси может быть гарантирована путем анализа по массам частиц в ионном пучке;

6) частицы влетают в твердое тело по направлению движения пучка и вследствие его малого бокового расширения возможно изготовление быстродействующих приборов с очень ма¬ лыми размерами;

7) возможно внедрение легирующей примеси, которая не растворяется и не может диффундировать в данном материале. Все эти преимущества позволяют изготавливать схемы с идентичными характеристиками на пластинах больших размеров. Кроме того, точный контроль уровня легирования делает возможным создание приборов, изготовление которых другими, способами затруднено или вообще невозможно. Ионная имплантация повышает процент выхода годных изделий.