- •2. Атомно-кристаллическое строение металлов

- •Строение реальных кристаллов

- •Аллотропические модификации металлов

- •3.2. Механизм процесса кристаллизации

- •3.3. Аморфное состояние металлов

- •3.4. Реальная форма кристаллических образований

- •3.5. Получение монокристаллов

- •3.6. Жидкие кристаллы

- •3.7. Строение стального слитка

- •3.8. Методы исследования структуры

- •4.2.2. Твердость – способность материалов сопротивляться пластической или упругой деформации при внедрении в него более твердого тела, которое называется индентором.

- •4.3. Конструкционная прочность металлов и сплавов

- •4.4. Пути повышения прочности металлов

- •4.5. Влияние нагрева на строение и свойства деформированного металла (рекристаллизация)

- •5.2. Химические соединения

- •5.3. Электронные соединения (фазы Юм – Розари)

- •5.4. Механические смеси

- •6. Диаграмма состояния

- •6.1. Построение диаграмм состояния (равновесия)

- •6.2. Правило отрезков или правило рычага

- •6.3. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов ( I рода)

- •Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •6.7. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •6.8. Связь диаграммы состояния сплава с его свойствами

- •7 Анализ диаграммы «железо - углерод»

- •7.1. Характеристика линий и точек диаграммы Fe – Fe3c

- •Механические свойства некоторых марок серых чугунов (гост 1412-85)

- •8.2. Превращения в стали при нагреве - образование аустенита (I превращение)

- •8.4. Перлитное превращение

- •8.5. Бейнитное превращение

- •9.2. Классификация видов термической обработки

- •9.3. Способы закалки

- •9.4. Закаливаемость и прокаливаемость

- •10. Внутренние напряжения

- •11. Отпуск

- •12. Химико-термическая обработка (хто)

- •12.1. Цементация стали

- •13. Термомеханическая обработка

- •14.2. Влияние легирующих элементов на кинетику распада аустенита

- •14.5. Принципы комплексного легирования

- •14.6. Технологические особенности термической обработки легированной стали

- •15. Конструкционные материалы

- •15.1. Классификация конструкционных сталей

- •16. Инструментальные стали и сплавы

- •16.1. Режущие стали

- •16.2. Быстрорежущие стали

- •16.3. Твердые peжyщие сплавы

- •16.4. Штамповые стали

- •16.5. Стали для измерительных инструментов

- •17.2. Жаростойкие и жаропрочные стали и сплавы

- •17.3. Криогенные стали и сплавы

- •17.4. Магнитные стали и сплавы

- •17.5. Сплавы с особенностями электросопротивления

- •17.6. Сплавы с высоким электросопротивлением

- •17.7. Сплавы с заданным коэффициентом теплового расширения

- •Технические железоникелевые сплавы относятся к сталям аустенитного класса.

- •17.8. Сплавы с заданными упругими свойствами

- •18.2. Алюминиевые сплавы

- •18.5. Антифрикционные сплавы

- •Список использованных источников

- •Содержание

3.2. Механизм процесса кристаллизации

Процесс кристаллизации состоит из двух элементарных процессов. Первый процесс заключается в зарождении мельчайших частиц кристаллов, которые называются зародышами или центрами кристаллизации. Второй процесс состоит в росте кристаллов из этих центров.

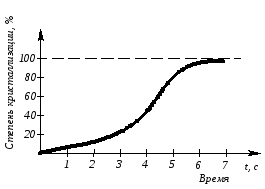

Модель кристаллизации металла в первые 7 секунд охлаждения представлена схемой процесса кристаллизации (рис.3.3) и кинетической кривой кристаллизации (рис.3.4).

Рис. 3.3. Схема процесса кристаллизации

Рис. 3.4. Кинетическая кривая кристаллизации

По мере развития кристаллизации в нем участвуют все большее и большее число кристаллов. Поэтому процесс вначале ускоряется, пока в какой-то момент взаимное столкновение растущих кристаллов начинает заметно препятствовать их росту. Рост кристаллов замедляется еще и потому, что количество жидкости, в которой образуются новые кристаллы, становится все меньше. В процессе кристаллизации, пока кристалл окружен жидкостью, он часто имеет правильную форму, но при столкновении и срастании кристаллов их правильная форма нарушается. Внешняя форма кристалла оказывается зависимой от условий соприкосновения растущих кристаллов. Вот почему кристаллы металла - зерна (кристаллиты) не имеют правильной формы.

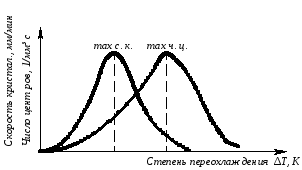

Скорость всего процесса кристаллизации количественно определяется двумя величинами: скоростью зарождения центров кристаллизации и скоростью роста кристаллов (рис.3.5).

Рис. 3.5. Зависимость скорости кристаллизации (СК) и скорости зарождения центров кристаллизации (ЧЦ) от степени переохлаждения

Величины оптимального переохлаждения до достижения максимальной скорости кристаллизации (СК) и до образования максимального числа центров кристаллизации (ЧЦ) не совпадают.

Размер образовавшихся кристаллов зависит от соотношения СК и ЧЦ. При большом значении СК и малом значении ЧЦ образуется мало крупных кристаллов. При малых значениях СК и больших ЧЦ образуется большое число мелких кристаллов.

Размер зерна определяется по формуле

N = k СК / ЧЦ,

где N – размер зерна;

k - коэффициент пропорциональности;

СК – скорость кристаллизации;

ЧЦ – число центров кристаллизации

Минимальный размер способного к росту зародыша называется критическим размером зародыша.

3.3. Аморфное состояние металлов

В соответствии с кривыми зависимости скорости кристаллизации и скорости зарождения центров кристаллизации от степени переохлаждения (рис. 3.5), при сверхвысоких скоростях охлаждения из жидкого состояния ( 106 оС/с) диффузионные процессы настолько замедляются, что подавляется образование зародышей и рост кристаллов, жидкость сохраняется не превращенной, не закристаллизовавшейся. В этом случае при затвердевании образуется аморфная структура. Материалы с такой структурой получили название аморфные сплавы или металлические стекла.

Аморфное состояние обеспечивает металлическим материалам свойства, значительно отличающиеся от свойств соответствующих материалов с кристаллической структурой. Аморфные металлические материалы удачно сочетают высокие прочность, твердость и износостойкость с хорошей пластичностью и коррозионной стойкостью. Большое практическое значение имеет также и возможность получения аморфных металлов в виде ленты, проволоки диаметром несколько микрометров непосредственно при литье, минуя такие дорогостоящие операции, как ковка, прокатка, волочение, промежуточные отжиги, зачистки, травление.

Затвердевание с образованием аморфной структуры принципиально возможно практически для всех металлов. В настоящее время аморфная структура получена у более чем 20 чистых металлов и полупроводниковых материалов и более 110 сплавов.

Сверхвысокие скорости охлаждения для получения аморфной структуры можно получить такими способами, как катапультирование капли на холодную пластину, центрифугирование капли или струи, распыление струи газом или жидкостью с высокой охлаждающей способностью и др. Наиболее эффективными способами получения лент, пригодных для практического применения, считают охлаждение жидкого металла на внешней или внутренней поверхностях вращающихся барабанов, изготовленных из материалов высокой теплопроводности, прокатку между холодными валками металла, подаваемого в виде струи.

Тонкий слой аморфного металла получают при расплавлении поверхности изделий лазерным лучом благодаря быстрому отводу теплоты при затвердевании массой основного металла.

Металлические материалы с аморфной структурой можно получить не только при затвердевании из жидкого состояния, но и путем сверхбыстрого охлаждения из газовой среды (парообразного или ионизированного состояния), электролизом и катодным распылением с высокими скоростями осаждения.