- •2. Атомно-кристаллическое строение металлов

- •Строение реальных кристаллов

- •Аллотропические модификации металлов

- •3.2. Механизм процесса кристаллизации

- •3.3. Аморфное состояние металлов

- •3.4. Реальная форма кристаллических образований

- •3.5. Получение монокристаллов

- •3.6. Жидкие кристаллы

- •3.7. Строение стального слитка

- •3.8. Методы исследования структуры

- •4.2.2. Твердость – способность материалов сопротивляться пластической или упругой деформации при внедрении в него более твердого тела, которое называется индентором.

- •4.3. Конструкционная прочность металлов и сплавов

- •4.4. Пути повышения прочности металлов

- •4.5. Влияние нагрева на строение и свойства деформированного металла (рекристаллизация)

- •5.2. Химические соединения

- •5.3. Электронные соединения (фазы Юм – Розари)

- •5.4. Механические смеси

- •6. Диаграмма состояния

- •6.1. Построение диаграмм состояния (равновесия)

- •6.2. Правило отрезков или правило рычага

- •6.3. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов ( I рода)

- •Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •6.7. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •6.8. Связь диаграммы состояния сплава с его свойствами

- •7 Анализ диаграммы «железо - углерод»

- •7.1. Характеристика линий и точек диаграммы Fe – Fe3c

- •Механические свойства некоторых марок серых чугунов (гост 1412-85)

- •8.2. Превращения в стали при нагреве - образование аустенита (I превращение)

- •8.4. Перлитное превращение

- •8.5. Бейнитное превращение

- •9.2. Классификация видов термической обработки

- •9.3. Способы закалки

- •9.4. Закаливаемость и прокаливаемость

- •10. Внутренние напряжения

- •11. Отпуск

- •12. Химико-термическая обработка (хто)

- •12.1. Цементация стали

- •13. Термомеханическая обработка

- •14.2. Влияние легирующих элементов на кинетику распада аустенита

- •14.5. Принципы комплексного легирования

- •14.6. Технологические особенности термической обработки легированной стали

- •15. Конструкционные материалы

- •15.1. Классификация конструкционных сталей

- •16. Инструментальные стали и сплавы

- •16.1. Режущие стали

- •16.2. Быстрорежущие стали

- •16.3. Твердые peжyщие сплавы

- •16.4. Штамповые стали

- •16.5. Стали для измерительных инструментов

- •17.2. Жаростойкие и жаропрочные стали и сплавы

- •17.3. Криогенные стали и сплавы

- •17.4. Магнитные стали и сплавы

- •17.5. Сплавы с особенностями электросопротивления

- •17.6. Сплавы с высоким электросопротивлением

- •17.7. Сплавы с заданным коэффициентом теплового расширения

- •Технические железоникелевые сплавы относятся к сталям аустенитного класса.

- •17.8. Сплавы с заданными упругими свойствами

- •18.2. Алюминиевые сплавы

- •18.5. Антифрикционные сплавы

- •Список использованных источников

- •Содержание

14.2. Влияние легирующих элементов на кинетику распада аустенита

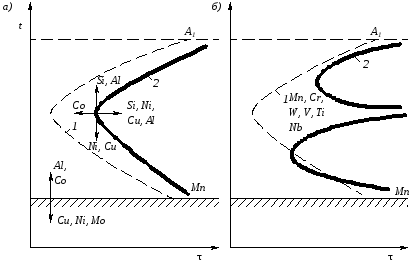

Некарбидообразующие элементы, кроме Со, замедляют кинетику распада аустенита (рис.14.3,а).

Карбидообразующие элементы вносят не только количественные, но качественные изменения в кинетику изотермического превращения аустенита (рис.14.3,б).

Рис. 14.3. Диаграммы изотермического распада аустенита:

а – углеродистая (1) и легированная некарбидообразующими элементами (2);б – углеродистая (1) и легированная карбидообразующими элементами (2)

Наиболее важной способностью легирующих элементов является замедление скорости распада аустенита в районе перлитного превращения (смещение линии вправо). Это снижает критическую скорость закалки и способствует глубокой прокаливаемости.

Сильно увеличивается прокаливаемость стали при легировании Cr, Ni, Mo, Mn, и особенно она увеличивается при совместном легировании несколькими элементами (Cr + Ni + Mo).

Эффективно влияют на прокаливаемость малое количество бора (оптимально 0,002 - 0,006 %). При большом содержании бора образуются бориды и прокаливаемость уменьшается.

14.3 Влияние легирующих элементов на мартенситное превращение

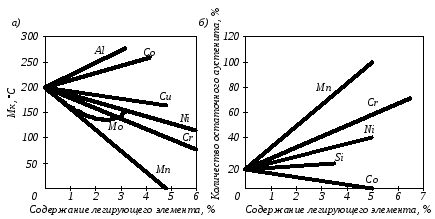

Легирующие элементы, меняя температурный интервал Мн и Мк (рис.14.4), уменьшают или увеличивают количество остаточного аустенита.

Все легирующие элементы уменьшают склонность аустенитного зерна к росту; исключение составляют марганец (Мn) и бор (В).

Рис. 14.4. Влияние легирующих элементов на температуру мартенситного превращения (а) и количество остаточного аустенита в стали с 1,0 % С (б)

Легирующие элементы замедляют распад мартенсита при отпуске (весьма существенно Сг, Mо, Si, Ti) и повышают температуры фазовых превращений, тем самым повышая красностойкость стали.

14.4. Классификация легированных сталей

Классификация легированных сталей производится по следующим признакам:

- по равновесной структуре;

- по структуре после охлаждения на воздухе;

- по составу;

- по назначению.

По равновесной структуре легированные стали делятся на:

- доэвтектоидные стали, имеющие в структуре избыточный феррит;

- эвтектоидные, имеющие перлитную структуру;

- заэвтектоидные, имеющие в структуре избыточный вторичный карбид;

- ледебуритные стали, имеющие в структуре первичные карбиды, выделяющиеся из жидкой фазы.

Пример: При содержании 5 % Сr сталь с 0,6 % С является заэвтектоидной, а с 1,5 % С - ледебуритной.

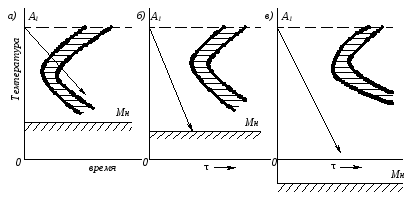

По структуре после охлаждения на воздухе (рис.14.5) выделяют три основных класса легированных сталей: перлитный, мартенситный, аустенитный.

Рис. 14.5. Диаграмма изотермического распада аустенита сталей:

а - перлитного класса (0,1 - 1,5 % С), содержащих менее 5 - 7 % легирующих элементов; б - мартенситного класса (0,3 - 0,6 % С), содержащих 10 - 15 % легирующих элементов; в - аустенитного класса (0,1 - 0,5 % С), содержащих более 15 % легирующих элементов

По составу стали делятся на:

- никелевые;

- хромистые;

- кремнистые;

- хромоникельмолибденовые.

По назначению легированные стали делятся на:

- конструкционные (цементуемые, улучшаемые), строительные низколегированные;

- инструментальные: для режущего инструмента (быстрорежущие); для штампового инструмента; для мерительного инструмента;

- стали и сплавы с особыми свойствами: нержавеющие, жаростойкие, теплостойкие, с особенностями теплового расширения, с особыми магнитными свойствами.