КУРСОВАЯ РАБОТА «Организация производства и управление предприятием» / оборудование

.doc-

АНАЛИТИЧЕСКИЙ ОБЗОР

-

Теоретические основы процесса вакуумной дистилляции мазута

Процесс дистилляции представляет собой многократное частичное испарение жидкости и конденсации паров. Процесс осуществляется путем контакта потоков жидкости и пара, имеющих различную температуру, и осуществляется обычно в колонных аппаратах. При каждом контакте из жидкости испаряется преимущественно легколетучий, или низкокипящий (НК), компонент, которым обогащаются пары, а из паров конденсируется преимущественно труднолетучий, или высококипящий (ВК), компонент, переходящий в жидкость. Такой двухсторонний обмен компонентами, повторяемый многократно, позволяет получить в конечном счете пары, представляющие собой почти чистый НК. Эти пары после конденсации в теплообменнике образуют дистиллят и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения куба колонны, являющегося почти чистым ВК.

В простейшем виде процесс многократного испарения можно осуществить в многоступенчатой установке, в первой ступени которой испаряется исходная смесь. На вторую ступень поступает на испарение жидкость, оставшаяся после отделения паров в первой ступени, в третьей ступени испаряется жидкость, поступившая из второй ступени (после отбора из последней паров) и т. д. Аналогично может быть организован процесс многократной конденсации, при котором на каждую следующую ступень поступают для конденсации пары, оставшиеся после отделения от них жидкости (конденсата) в предыдущей ступени.

При достаточно большом числе ступеней таким путем можно получить жидкую или паровую фазу с достаточно высокой концентрацией компонента, которым она обогащается. Однако выход этой фазы будет мал по отношению к ее количеству в исходной смеси. Кроме того, описанные установки отличаются громоздкостью и большими потерями тепла в окружающую среду /1/.

1.2. Описание технологии процесса

Сырьем секции вакуумной перегонки является прямогонный мазут – кубовый остаток колонны атмосферной перегонки сырой нефти. Этот остаток является смесью нефтяных фракций с температурами кипения 260 °С и выше, в состав которых входят приблизительно 10 % веществ, выкипающих при температуре ниже 360 °С, и около 50 % веществ, выкипающих в диапазоне 360547 °С.

Целью процесса вакуумной перегонки мазута является получение ва-

куумного дизельного топлива (ВДТ, фракция 260‑360 °С) и вакуумного газойля (ВГО, фракция 360‑547 °С).

При снижении общего давления проведения процесса снижается парциальное давление паров и соответствующая ему температура кипения (конденсации) веществ разделяемой смеси. Поскольку в процессе ректификации происходит многократное испарение более летучих и конденсация менее летучих веществ, проведение ее в условиях вакуума позволяет снизить температуру процесса и делает возможным разделение труднолетучих или термолабильных смесей при более низких температурах. В частности, перегонка мазута в условиях вакуума позволяет получить фракции ВДТ и ВГО, избежав нагрева сырья в печи выше температуры 400 °С и предотвратив его термическое разложение.

Кроме этого, в нижнюю часть вакуумной колонны подается водяной пар, который снижает парциальное давление паров углеводородов ниже соответствующего температуре процесса давления их насыщения, что приводит к дополнительному выпариванию из гудрона паров летучих веществ и позволяет примерно на 10 % увеличить выход целевых фракций.

Температура в зоне ввода сырья устанавливается исходя из качества перерабатываемого мазута и давления в зоне ввода. Любое изменение температуры влечет за собой изменение выходов и качества продуктов во всей колонне.

Температура в верхней части колонны поддерживается расходом и температурой верхнего циркуляционного орошения и "горячего" орошения.

Температура в низу вакуумной колонны поддерживается при помощи рециркуляции части предварительно охлажденного вакуумного остатка в низ колонны (квенчинг) /2/.

1.3. Оборудование, используемое в процессе вакуумной дистилляции

мазута

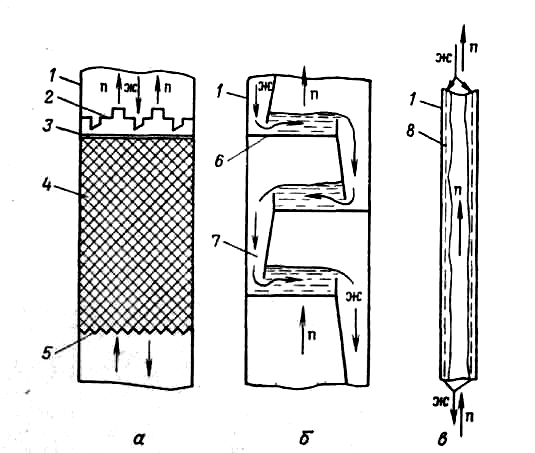

Для проведения процессов ректификации применяются аппараты разнообразных конструкций. В ректификационных установках используют главным образом аппараты двух типов: насадочные и тарельчатые ректификационные колонны. Кроме того, для ректификации под вакуумом применяют пленочные и роторные колонны различных конструкций (рис. 1.1.).

1.3.1. Тарельчатые колонны. В тарельчатых колоннах пар (или газ) проходит через слой жидкости, находящийся на тарелке. При этом пар дробится на мелкие пузыри и струи, которые с большой скоростью движутся в жидкости. Образуется газожидкостная система, которую называют пеной. В зависимости от характера диспергирования пара и жидкости различают следующие основные способы контактирования пара и жидкости на тарелках:

а) барботажный, когда пар диспергируется в жидкости; на полотне тарелки образуется слой пены, в котором и осуществляется массообмен между фазами;

Колонные аппараты основных типов

а — насадочный; б — тарельчатый; в—пленочный; 1 — корпус аппарата; 2—распределитель; 3—ограничительная решетка; 4 — насадка; 5 — опорная решетка; б — тарелка;

7 — переточное устройство; 8—поверхность контакта

Рис. 1.1

б) струйный, возникающий при больших скоростях пара, когда жидкость становится дисперсной фазой, а пар − сплошной; контакт между фазами происходит на поверхности капель и струй жидкости, движущихся в потоке пара в межтарельчатом пространстве с большой скоростью.

В зависимости от плотности орошения и скорости газа в пределах каждого из двух упомянутых способов взаимодействия пара и жидкости различают следующие режимы:

- пузырьковый, когда при малых скоростях газа происходит пузырьковый барботаж через слой жидкости;

- пенный, когда с увеличением скорости газа, газ выходит в виде сплошных струй и только на выходе из жидкости разбивается на пузырьки, на поверхности жидкости появляется пена;

- струйный, когда струи пара прорываются через слой жидкости и выходят на ее поверхность;

- уноса, когда значительная часть жидкости захватывается потоком пара и перебрасывается на вышележащую тарелку.

Организация интенсивного взаимодействия между фазами на тарельчатых контактных устройствах позволяет создавать аппараты большой единичной мощности при относительно небольших габаритах и массе.

1.3.1.1. Тарелки. Известно много различных конструкций тарелок, которые существенно различаются по своим эксплуатационным характеристикам. При оценке конструкции тарелок обычно принимают во внимание следующие основные показатели:

а) производительность;

б) гидравлическое сопротивление;

в) эффективность при разных рабочих нагрузках;

г) диапазон рабочих нагрузок в условиях достаточно высокой эффективности;

д) сопротивление одной теоретической тарелки при разных рабочих нагрузках;

е) возможность работы на средах, склонных к образованию инкрустаций, полимеризации и т. п.;

ж) простоту конструкции, проявляющуюся в трудоемкости изготовления, монтажа, ремонтов;

з) материалоемкость.

В нефтеперерабатывающей и химической промышленности нашли применение в основном стандартные конструкции тарелок, разработанные ВНИИНЕФТЕМАШем (клапанные прямоточные, из S-образных элементов, ситчатые из просечного листа с отбойниками, решетчатые провальные, желобчатые колпачковые) и УКРНИИХИММАШем (колпачковые капсульные, провальные решетчатые, ситчатые, жалюзийно-клапанные).

Тарелок универсальных конструкций не существует. В большинстве случаев для оценки достаточно иметь данные по показателям а, в, и г;если они различаются сравнительно слабо , то анализируют показатели е, ж, и з. Показатели б и д имеют большое значение для вакуумных и многотарельчатых колонн, где решающую роль играют сопротивление аппарата. Поэтому в целом ряде случаев для вакуумных колонн может оказаться целесообразным применение тарелок, обладающих относительно низкой эффективностью и малым гидравлическим сопротивлением.

Для практического применения тарелки данной конструкции весьма большое значение имеет характеристика ее эффективности при разных рабочих нагрузках по пару (рис.1.2.).

Графическая связь эффективности работы разных тарелок с рабочим интервалом их нагрузок

1 — барботажные; 2 — барботажно-прямоточные; 3 — струйные прямоточные

Рис. 1.2.

Кривая 1 соответствует тарелкам барботажного или струйно-прямоточ-ного типа, у которых прямоточное движение фаз развивается полностью только при достижении скоростей пара, близких к максимальным. Тарелки этого типа позволяют обеспечить достаточно широкий диапазон рабочих нагрузок, т. е. орошение максимальной скорости к минимальной (обычно более 3) при эффективности, близкой к максимальной. Кривая 2 характерна для тарелок с барботажным режимом работы в начале рабочего диапазона и с прямоточным в его конце. Как видно, реализация большого рабочего диапазона в этом случае с существенной потерей эффективности тарелки. Кривая 3 характеризует тарелки прямоточного типа, имеющие максималь-ную эффективность в области больших скоростей фаз. Как и в предыдущем, в этом случае получение широкого диапазона нагрузок связано с необходи-мостью принимать низкую рабочую эффективность тарелки.

В зависимости от конструкций устройств для ввода пара в жидкость различают ситчатые (дырчатые), колпачковые, язычковые (чешуйчатые), клапанные и другие типы тарелок.

Направление ввода пара (газа) в жидкость оказывает существенное влияние как на производительность, так и на эффективность работы тарелки, а также на характер зависимости эффективности от нагрузки по пару.

Для увеличения производительности тарелки следует использовать контактирование фаз в прямотоке. Однако чистый прямоток не обеспечивает высокой эффективности контакта фаз. Поэтому стремятся задержать развитие прямоточного движения, устанавливая отбойники или вертикальные перегородки в направлении, поперечном потоку жидкости, изменяя направление ввода пара на смежных элементах тарелки, применяя специальные конструктивные модификации клапанов, комбинируя различные контактные элементы в пределах контактной зоны и т. п. В качестве рабочих элементов тарелки, служащих для ввода пара в жидкость, могут быть использованы просечки, клапаны, язычки различных типов.

Для движения потоков пара и жидкости тарелки должны иметь каналы соответствующих размеров. По способу передачи жидкости с тарелки на тарелку различают тарелки со специальными переточными устройствами и тарелки провального типа (Рис. 1.3.).

Основные разновидности тарелок провального типа

а — из плоского листа; б — ступенчатая; в — с отогнутыми кромками щелей;

г — трубчато-решетчатая; (ж — жидкость; п — пар)

Рис. 1.3.

В тарелках первого типа жидкость движется с тарелки на тарелку по специальным каналам раздельно от потока пара. В зависимости от величины жидкостной нагрузки переток ее с тарелки на тарелку осуществляется одним, двумя и более потоками.

При использовании тарелок провального типа пар и жидкость проходят через одни и те же каналы (отверстия). При этом места стока жидкости и прохода пара распределяются случайным образом по площади тарелки.

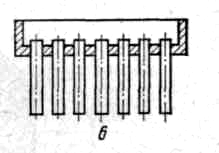

В барботажных тарелках элементы контактных устройств (колпачки, клапаны, отверстия в полотне тарелки) создают движение пара в слое жидкости почти в вертикальном направлении (рис. 1.4.).

Основные типы барботажных тарелок

а — колпачковая; б —клапанная; в — ситчатая

(ж — жидкость, п — пар)

Рис. 1.4.

Среди барботажных можно выделить тарелки со стесненным и свободным зеркалом барботажа (рис. 1.5.).

Барботажные тарелки со стесненным и свободным зеркалом барботажа

а — со стесненным; б — со свободным (зеркало барботажа заштриховано)

Рис. 1.5.

В тарелках со стесненным зеркалом барботажа часть поверхности жидкости, примерно от 50 до 75%, занята устройствами для ввода пара в жидкость (колпачками). В тарелках со свободным зеркалом барботажа устройства для ввода пара в жидкость размещены практически на одном уровне с полотном тарелки (отверстия, клапаны, язычки и т. п.). Поэтому площадь для выхода пара из жидкости составляет примерно 70—90% рабочей площади тарелки.

На струйных тарелках создается прямоточное движение фаз в пределах всей тарелки или отдельных ее участков при высоких скоростях движения пара (рис. 1.6.).

Струйные тарелки некоторых типов

а —с вертикальными поперечными перегородками и вводом пара в направлении течения жидкости; б —с продольными перегородками и вводом пара перпендикулярно к направлению течения жидкости; в —с вводом пара вдоль и поперек направления течения жидкости; г—с прямоточно-пересекающимися направлениями движения жидкости и пара

Рис 1.6.

В струйных тарелках используется кинетическая энергия паров для направленного движения жидкости по тарелке, в результате чего улучшается контакт между жидкостью и паром. Струйные тарелки изготовляют из просечно-вытяжного листа или из листа с отогнутыми язычками, которые сообщают пару наклонное движение. Конструкцию тарелки и способ ее соединения с корпусом выбирают обычно в зависимости от диаметра колонны и конструкции корпуса. Тарелки небольшого диаметра (до 1600 мм) изготовляют в виде цельного листа с бортами или без бортов.

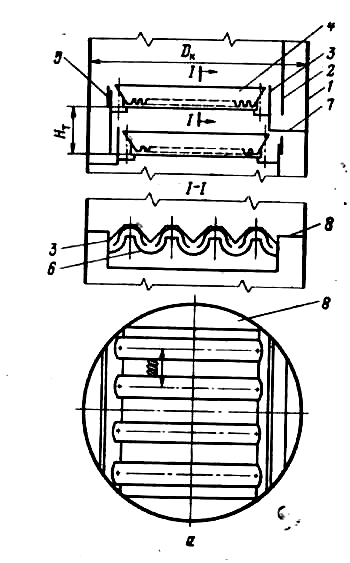

Устройство колпачковых желобчатых тарелок представлено на рис. 1.7. Тарелки этого типа применяются в колоннах диаметром от 1000 мм и более при расстояниях между тарелками 450 мм и более. Рабочая часть тарелки укомплектована съемными желобами и колпачками. Для перетока жидкости служат переливные устройства (одно- или двухпоточные). Единственным их практическим преимуществом является относительно небольшое число желобов и колпачков, которые требуется устанавливать при монтажных и ремонтных работах. В остальном все показатели этих тарелок низки, поэтому тарелки желобчатого типа повсеместно заменяют более современными.

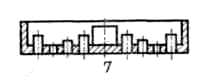

Устройство колпачковых тарелок с капсульными колпачками представлено на рис. 1.8. Тарелки этого типа могут быть установлены в колоннах диаметром 400 мм и более, расстояние между тарелками от 200 мм и более. Тарелки могут иметь неразборную и разборную конструкции. Тарелки неразборной конструкции уплотнены в корпусе колонны периферийным сальником с набивкой из асбестового шнура.

По сравнению с желобчатыми колпачковые капсульные тарелки имеют примерно на 20% большую производительность, высокую эффективность, широкий рабочий диапазон (более 4) и меньшую металлоемкость (60—90 кг/м2 против 110—130 кг/м2).

Хотя по производительности тарелки этого типа уступают тарелкам других современных типов и сравнительно трудоемки в изготовлении и монтаже, они находят применение благодаря универсальности областей практического использования и неприхотливости в эксплуатации.

Устройство колпачковых желобчатых тарелкок

1 — корпус колонны; 2 — стенка переливного кармана; 3 —подпорная перегородка; 4— колпачок; 5—сливная перегородка; 6 — желоб; 7 — приемный карман; 8 — глухой сегмент

Рис. 1.7.

Устройство колпачковых тарелок с капсульными колпачками

1 — корпус колонны; 2 — стенка переливного кармана; 3 —подпорная перегородка; 4— колпачок; 5—сливная перегородка; 7 — приемный карман

Рис. 1.8.

Устройство колпачковых тарелок из S-образных элементов

1 — корпус колонны; 2 — стенка переливного кармана; 5—сливная перегородка; 7 — приемный карман; 9 — S-об-разнып элемент; 10 — разборный S-образный элемент; 11— ребро жесткости;

Рис. 1.9.

Устройство колпачковых тарелок из S-образных элементов представлено на рис. 1.9. Их диаметр равен 1000—8000 мм. Полотно тарелки набрано из элементов S-образного профиля, при сборке которых образуются каналы для прохода пара. Жидкость движется единым потоком и частично «аправляется паром в сторону слива, вследствие чего уменьшается градиент уровня жидкости на тарелке. Благодаря жесткости S-образных элементов, металлоемкость тарелок этого типа относительно невелика (55—90 кг/м2). По эффективности они находятся на одном уровне с колпачковой капсульной тарелкой, но производительность их на 20—30% выше.

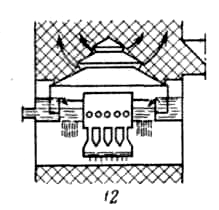

Клапанные прямоточные тарелки применяются в колоннах диаметром 1000 мм и более при расстоянии между тарелками не менее 450 мм. По сравнению с S-образными тарелками они позволяют повысить производительность колонн примерно на 20—25%. Диапазон рабочих нагрузок более 4. В области саморегулируемой работы клапанов тарелки обладают относительно небольшим сопротивлением.

Устройство клапанных прямоточных тарелок представлено на рис. 1.10. Применяются такие тарелки в колоннах диаметром 1000 мм и более при расстоянии между тарелками не менее 450 мм. По сравнению с S-образными тарелками они позволяют повысить производительность колонн примерно на 20—25%. Диапазон рабочих нагрузок более 4. В области саморегулируемой работы клапанов тарелки обладают относительно небольшим сопротивлением.

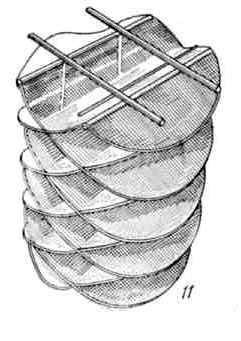

Устройство ситчатых тарелок с отбойными элементами из просечного листа представлено на рис. 1.11. Полотно тарелки и наклонные отбойники изготовлены из просечно-вытяжного листа. Свободное сечение полотна тарелки следует выбирать исходя из отсутствия провала жидкости; свободное сечение отбойников должно быть достаточно большим (не менее 30%), чтобы обеспечить пропуск текущей по тарелке жидкости. Контакт фаз происходит в прямотоке и частично в перекрестном токе на отбойниках. Благодаря относительно низкому сопротивлению эти тарелки применяются в вакуумных колоннах.

Устройство клапанных прямоточных тарелок

1 — корпус колонны; 2 — стенка переливного кармана; 3 —подпорная перегородка; 5—сливная перегородка; 7 — приемный карман; 12 — клапан прямоточный; 13 — полотно тарелки; /4 — длинная ограничительная ножка; 15—короткая ограничительная ножка; 16—выступ, обеспечивающий начальный зазор под клапаном

Рис. 1.10

Устройство ситчатых тарелок с отбойниками из просечно-вытяжного листа

1 — корпус колонны; 2 — стенка переливного кармана; 3 —подпорная перегородка; 7 — приемный карман; 8 — глухой сегмент; 22 — основание тарелки из просечно-вытяжного листа; 23 — отбойник

Рис. 1.11.

1.3.2. Насадочные колонны. Насадочные колонны применяют в тех случаях, когда необходимо обеспечить малое время пребывания жидкости в колонне, небольшой перепад давления, а также для малотоннажных производств. Такие насадки, как кольца Палля, из просечного металла, сеток, трубчатые, оказались достаточно эффективными в колоннах большого диаметра. Применение подобных насадок перспективно для многотоннажных производств, таких, как вакуумная перегонка мазута.

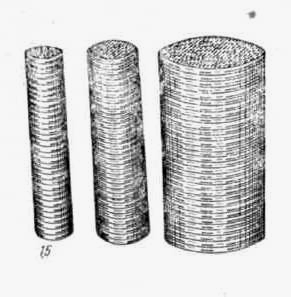

1.3.2.1. Насадки. Насадки представляют собой твердые тела различной формы, которые загружают в корпус колонны внавал или укладывают определенным образом. Развитая поверхность насадок создает эффективную поверхность контакта пара и жидкости. Известны многие конструктивные модификации насадочных тел (рис. 1.12.).

Насадки основных типов

кольца: 1 – керамические Лессинга; 2 – с крестообразными перегородками; 3 – керамические Палля; 4 – металлические Лессинга;

5 – металлические Паля; 6 – «Борад» с двойной сеткой; 7 – «Берля»;

8 – «Инталлокс»; сетчатые насадки: 9 – «Малтифил»; 10 – сетка для насадок «Малтифил» и «Гиперфил»; 11 – «Стрейпак»; 12 – «Зульцер»;

13 – сетка для насадки «Зульцер» и схема движения потоков пара и жидкости в насадке; 14 – «Гудлоу»; 15 – «Стедмана»; 16 – пакетная; 17 – складчатый кубик

Рис. 1.12.

Для заполнения насадочных колонн широко применяют кольца Рашига, изготовленные из различных материалов, что обеспечивает универсальность их практического использования. Однако кольца Рашига обладают относительно невысокой производительностью и сравнительно высоким сопротивлением. Последнее ограничивает их применение для вакуумных процессов. Созданные в последние годы различные модификации колец — кольца Палля, кольца Борад, трубчатая насадка и другие — позволили получить лучшие рабочие характеристики, чем при использовании колец Рашига.

В связи с необходимостью создания насадок с низким гидравлическим сопротивлением разработаны различные варианты регулярной укладки насадочных тел, блочные насадки, а также насадки из сеток различных конструкций.

Основными размерными характеристиками насадок являются удельная поверхность и свободный объем. Под удельной поверхностью насадки понимают суммарную поверхность всех насадочных тел в единице объема аппарата. Единица измерения в СИ − м2/м3. Чем больше удельная поверхность насадки, тем выше ее эффективность, но больше гидравлическое сопротивление и меньше производительность. Под свободным объемом насадки е понимают суммарный объем пустот между насадочными телами в единице объема аппарата. Единица измерения в СИ – м3/м3.

Чем больше свободный объем насадки, тем выше ее производительность, меньше сопротивление и эффективность. С увеличением размеров насадочных тел возрастает производительность, но одновременно снижается эффективность разделения.

1.3.2.2. Распределительные устройства для насадочных колонн. Чтобы предотвратить растекание жидкости к стенкам колонны, насадку загружают в колонну отдельными слоями высотой от 1,5 до 3 м. Между слоями насадки устанавливают распределители различных конструкций (рис. 1.13.).

Колонны, заполненные насадкой внавал, при диаметре до 150 мм могут орошаться из единичного центрального источника. Для колонн большего диаметра необходимы оросители с большим числом источников: для неупорядоченных насадок 15—30 на 1 м2 сечения колонны, для упорядоченных 35—50.

Насадку укладывают на опорные распределительные решетки и плиты, некоторые конструкции которых даны на рис. 1.14.

Свободное сечение таких устройств должно быть по возможности больше и приближаться к величине свободного объема насадки. Чтобы насадка работала эффективно, поверхность элементов насадки должна хорошо смачиваться жидкостью.

Распределительные устройства для насадочных колонн

![]()

![]()

1 — гладкая перфорированная плита; 2 — перфорированная плита для питающей жидкости с паропроводящими патрубками; 3 — плита с короткими парожидкостными патрубками; 4 — плита с удлиненными патрубками; 5 — плита с удлиненными патрубками для жидкости с паропроводящими патрубками; 6 — то же. для одновременного перелива жидкости и отвода пара; 7 — плита для малого расхода жидкости с отверстиями и сливными патрубками различной высоты; 8 — перфорированный распределитель со стержнями, не достигающими насадки; 9 — перфорированный распределитель со стержнями, утопленными в насадку; 10 — ороситель с зубчатыми краями для колонн диаметром до 300 мм; 11— перераспределитель жидкости барботажного типа; 12 — перераспределитель жидкости и пара

Рис. 1.13.

Опорно-распределительные плиты для насадочных колонн