TMM_LR_2003

.pdfченная между окружностью вершин и делительной окружностью, называется делительной головкой зуба, высота которой

ha = ra − r.

Часть зуба, заключенная между делительной окружностью и окружностью впадин, называется делительной ножкой зуба. Высота ножки зуба

hf = r − rf.

(Стандартом допускается также применение терминов «начальная головка» и «начальная ножка», если зуб делится по высоте не делительной, а начальной окружностью).

Колеса одного и того же модуля, имеющие одно и то же число зубьев, могут отличаться друг от друга толщиной зуба по делительной окружности.

Различают: 1) колеса с равноделенным шагом, у которых по делительной окружности толщина зуба равна ширине впадины и, следовательно, половине шага s = e = 0,5πm; 2) колеса, у которых s>е, т. е. s>0,5πm; 3) колеса, у которых s<е, т. е. s<0,5πm.

Как было показано, эвольвентные профили зубьев удовлетворяют основному условию зубчатого зацепления − получению постоянного передаточного отношения.

Варьируя величины ha, hf и s, можно удовлетворить дополнительным условиям синтеза. Варьирование выполняется обычно изменением взаимного расположения заготовки колеса и инструмента при обработке профиля зуба.

В настоящее время зубчатые колеса изготавливают способами копирования и огибания.

При способе копирования профиль инструмента точно совпадает с профилем впадины нарезаемого колеса (т. е. копируется на колесе). Основным инструментом при этом является модульная (дисковая или пальцевая) фреза. Существенным недостатком этого способа является то, что для каждого сочетания модуля m и числа зубьев z изготавливаемого колеса нужно иметь отдельную фрезу. Это, конечно, очень дорого. С целью сокращения номенклатуры инструмента диапазон z разбивают на интервалы и в пределах каждого интервала применяют одну и ту же фрезу для нарезания колес с различными числами зубьев. При этом большинство колес будет изготовляться с приближенными профилями зубьев.

Второй способ − способ огибания − такими существенными не-

11

достатками не обладает. Этим способом можно изготовить одним инструментом колеса одинакового модуля m с различными числами зубьев z, и притом теоретически точно. Поэтому способ огибания нашел преимущественное распространение.

При данном способе заготовке, из которой делают зубчатое колесо, и режущему инструменту, имеющему зубчатую форму (долбяк, гребенка, червячная фреза), сообщают на станке такие движения относительно друг друга, которые воспроизводят процесс зацепления. Это зацепление называют станочным.

Помимо движений, воспроизводящих процесс зацепления, инструменту сообщается еще технологическое движение резания. При этом режущие кромки инструмента описывают зубчатую поверхность, называемую производящей. Производящая поверхность и изготавливаемая боковая поверхность зуба являются взаимоогибаемыми, откуда сам способ и получил свое наименование.

Если производящую поверхность рассечь плоскостью, перпендикулярной оси нарезаемого колеса, то в сечении получим исходный производящий контур (ИПК). Станочное зацепление является зацеплением ИПК с профилем зуба нарезаемого колеса.

Взаимозаменяемость зубчатых колес возможна только на базе стандартизации параметров колес и зуборезного инструмента.

В основу стандарта положен реечный контур, который принят в качестве базового для определения теоретических форм и размеров зубьев семейства зубчатых колес, представителем которого он является. При этом его называют теоретическим исходным контуром или, для краткости, исходным контуром.

ИПК инструмента реечного типа (червячная фреза или гребенка) является контур зубьев рейки, заполняющей впадины исходного реечного контура (рис. 5).

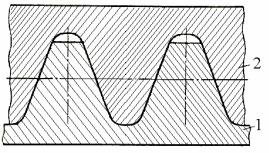

Рис. 5. Теоретический реечный контур: 1 − исходный; 2 − исходный производящий

12

При этом между линией впадин ИПК и линией вершин исходного контура сохраняется радиальный зазор для того, чтобы поверхность впадин инструмента не участвовала в процессе резания.

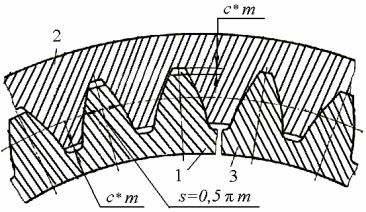

Колесо со внешними зубьями, нарезанное исходной производящей рейкой, называют теоретическим исходным зубчатым колесом (рис. 6). Колесо, зубья которого заполняют все впадины исходного зубчатого колеса, но при этом сохраняются радиальные зазоры как у вершин, так и у оснований зубьев, называется совпадающим теоретическим колесом, производящим контуром долбяка (производящим колесом) является колесо, которое заполняет впадины совпадающего теоретического колеса с сохранением радиальных зазоров только у оснований зубьев.

Рис. 6. Теоретическое зубчатое колесо:

1 − исходное; 2 − совпадающее; 3 − производящее

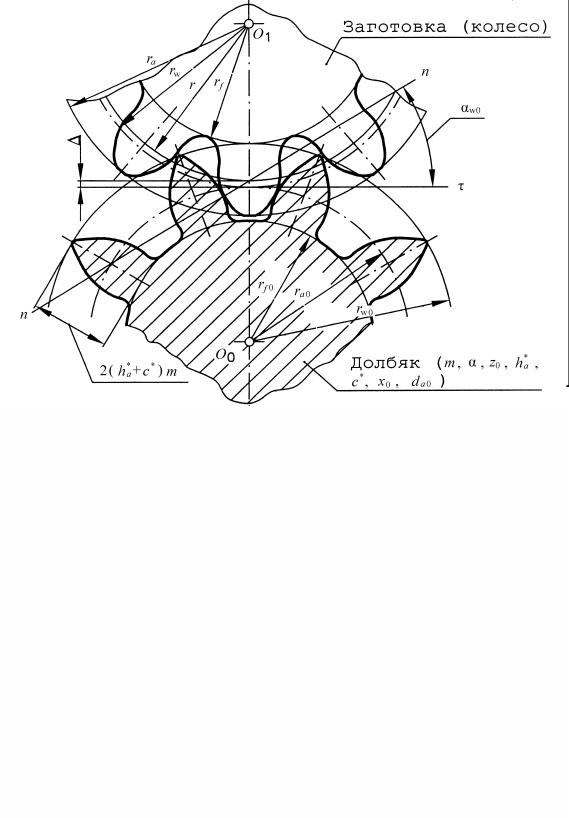

На рис. 7 и 8 изображены реечное станочное зацепление и станочное зацепление долбяка. При этом стандартными параметрами

ИПК реечного инструмента (рис. 7) являются m, ha , c , α, а производящего колеса (долбяка) z0, m, ha , c , α, где m − модуль; α − угол профиля; ha − коэффициент высоты зуба; c − коэффициент радиального зазора; z0 − число зубьев долбяка; х0 − коэффициент смещения долбяка; da0 − диаметр окружности вершин.

Согласно стандарту, α = 20°, ha = 1 и c = 0,25.

На примере реечного станочного зацепления рассмотрим формирование на нарезаемом колесе зубьев с определенной геометрией и размерами.

Реечное станочное зацепление, как и всякое зацепление, имеет начальные линии. Ими являются станочно-начальная прямая рейки и

13

Рис. 7. Реечное станочное зацепление

Рис. 8. Станочное зацепление долбяка

14

станочно-начальная окружность колеса, радиус которой rw0 равен радиусу делительной окружности r. Делительная прямая может располагаться различным образом по отношению к делительной окружности: 1) она может касаться делительной окружности (нулевая установка инструмента); 2) быть отодвинутой от нее (положительная установка); 3) пересекать ее (отрицательная установка). Расстояние между делительной прямой и делительной окружностью называется смещением инструмента. Его выражают в виде произведения mx, где х − коэффициент смещения, имеющий знак: х = 0 при нулевой установке, х>0 при положительной и х<0 при отрицательной установке.

Из рис. 7 следует, что радиус вершин прямозубого колеса:

r = r + (h* + x − y) m, |

|

a |

a |

где у − коэффициент уравнительного смещения. Высота зуба из того же рисунка

h = (2ha* + c* − y) m. |

|

||

Если х = 0 и |

у = 0, то |

h = (2h* + c* ) m, и при стандарт- |

|

r |

= r + h* m = 0,5m(z + 2h* ) , |

||

a |

a |

a |

a |

ных значениях h* |

=1 и с* = 0,25 получим |

||

|

a |

|

|

ra |

= 0,5m(z + 2) и h = 2,25m. |

|

|

Толщина зуба по делительной окружности s =0,5πm + 2xmtgα.

Если смещение xm = 0, то толщина зуба s = 0,5πm равна ширине впадины e (s = e).

Если х>0, то s>0,5πm, и, следовательно, s>е. Если х<0, то s<0,5πm, поэтому s<е.

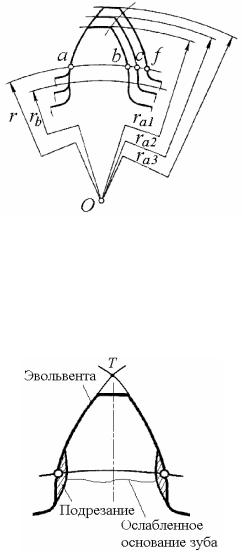

Из сравнения профилей зубьев трех колес (рис. 9), имеющих одинаковые числа зубьев, нарезанных одним и тем же инструментом, но с различными смещениями: х1<х2<х3, следует, что, назначая при проектировании тот или иной коэффициент смещения, можно влиять на форму зубьев колес и на качество зубчатой передачи. Например, зуб третьего колеса будет самым прочным.

При проектировании зубчатых колес коэффициент смещения ИПК должен удовлетворять ограничениям

xmin ≤ x ≤ xmax ,

где хmin − минимальный коэффициент смещения, определенный из условия отсутствия подрезания; хmax − максимальный коэффициент

15

смещения, определенный из условия отсутствия заострения.

Рис. 9. Влияние смещения на форму зубьев колес

Согласно свойствам эвольвентного зацепления, правее точки N на линии станочного зацепления (рис. 7) прямолинейный участок ИПК пересекает эвольвентный профиль зуба, что и приводит к подрезанию зуба колеса у его основания (рис. 10). При этом

xmin = ha* − 0,5z sin 2 α.

|

|

|

|

Рис. 10. Подрез и заострение зуба |

|

|

В случае стандартного инструмента ( ha* =1, α = 20°) |

|

|||||

xmin |

= |

17 − z |

, |

(13) |

||

|

17 |

|||||

|

|

|

|

|||

где 17 − минимальное число зубьев колеса (zmin), нарезаемого без смещения инструмента, которые не будут подрезаны реечным инструментом. Если увеличивать коэффициент смещения, то толщина зуба sa у вершин будет уменьшаться, и когда точка пересечения двух симметричных профилей Т будет располагаться вблизи окружности вершин (рис. 10), то наступит заострение зуба. Для предотвращения излома вершины зуба коэффициент смещения назначают так, чтобы

16

sa≥0,2m.

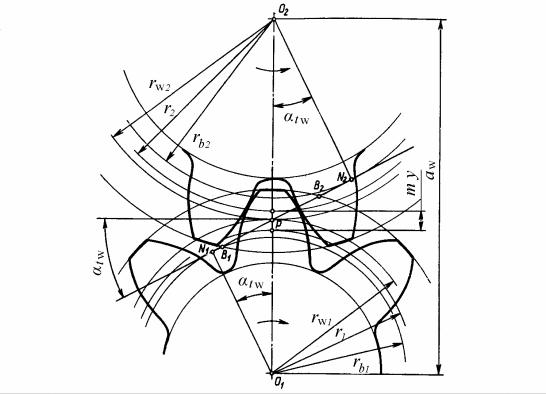

Свойства зубчатой передачи внешнего зацепления можно пояснить на примере картины зацепления (рис. 11). При знакомстве со свойствами эвольвентного зацепления были рассмотрены следующие элементы зацепления: межосевое расстояние aw, линия зацепления N1N2, угол зацепления αw, полюс зацепления Р, начальные окружности радиусами rw1 и rw2.

Участок B1B B2B линии зацепления называется активной линией зацепления (в точке B1B сопряженные профили входят в зацепление, а в точке B2B − выходят из зацепления).

Зубчатая передача должна быть спроектирована так, чтобы участок B1B B2B укладывался в пределах линии зацепления N1N2. Эвольвентные профили касаются только на участке B1B B2B . Причем, контактирующие друг с другом их части, называются активными профилями. На рис. 11 они заштрихованы.

Коэффициенты смещения х1 и х2 влияют не только на геометрические параметры зубчатой передачи, но и на ее качественные показатели, которые оцениваются коэффициентами перекрытия, скольжения и удельного давления.

Коэффициент перекрытия εα учитывает непрерывность зацепления, т. е. каждая последующая пара зубьев должна войти в зацепление прежде, чем предшествующая пара зубьев выйдет из него:

εα = |

ϕα |

, |

(14) |

|

|||

|

τ |

|

|

где ϕα − угол перекрытия − угол поворота колеса от положения входа зуба в зацепление до выхода его из него; τ − угловой шаг. Условие непрерывности взаимодействия зубьев выражается ограничением εα>1.

Коэффициент скольжения λ, учитывающий влияние геометрических и кинематических параметров на скольжение профилей зубьев и в конечном итоге на их износ,

λ1 =Vск / VK1−K , λ2 =Vск / VK 2−K , |

(15) |

где Vск − скорость скольжения; VК1−К, VК2−К − скорости перемещения точек контакта по профилям первого и второго колеса.

Коэффициент давления ϑp в полюсе зацепления, учитывающий

влияние радиусов кривизны профилей на контактные напряжения, которые возникают на площадке контакта зубьев,

17

ϑp = |

m(U12 |

+1)2 |

. |

(16) |

|

|

|||

|

U12aw sin αw |

|

||

При проектировании зубчатых передач коэффициенты смещения х1 и х2 должны обеспечить выполнение трех условий: 1) отсутствие подрезания; 2) отсутствие заострения; 3) непрерывность зацепления.

Первое условие выполняется при х ≥ хmin, второе и третье усло-

вия − при х ≤ хmax, т. е. хmin ≤ х ≤ хmax.

Рис.11. Внешнее цилиндрическое эвольвентное зубчатое зацепление

Внутри этих пределов коэффициенты х1 и х2 надо назначать так, чтобы качественные показатели имели бы оптимальные значения.

Основные расчетные параметры эвольвентной зубчатой передачи определяются в следующей последовательности:

1) коэффициент суммы смещений

xΣ = x1 + x2 ; |

|

|

(17) |

2) угол зацепления |

|

||

invαw =invα + |

2xΣtgα |

, |

(18) |

|

|||

|

zΣ |

|

|

18

где zΣ = z1 + z2 ;

3) коэффициент воспринимаемого смещения

|

zΣ |

cos α |

|

|

|

y = |

|

|

|

|

; |

|

|

||||

2 |

|

|

−1 |

||

|

cos αw |

|

|

||

4) коэффициент уравнительного смещения

y= xΣ − y ;

5)радиус начальной окружности колеса

rw = r cosαα ; cos w

6)радиус основной окружности rb = r cos α;

7)радиус вершин зубьев

r |

= r + (h* + x − |

y |

) m ; |

||

a |

1 |

a |

|

||

8) радиус впадин |

|

|

|||

r |

f |

= r − (h* + c* |

− x) m ; |

||

|

1 |

a |

|

|

|

9) толщина зуба на делительной окружности

π |

|

m ; |

|

s = |

2 |

+ 2xtgα |

|

|

|

|

|

10)толщина зуба на начальной окружности sw = 2rw ds + invα −invαw ;

11)толщина зуба на основной окружности

sb = 2rb ds + invα ;

12) толщина зуба по окружности вершин sa = 2ra1 ds + invα − invαa ,

где αa = arccos rb . ra

(19)

(20)

(21)

(22)

(23)

(24)

(25)

(26)

(27)

(28)

19

Лабораторная работа № 9

ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОГИБАНИЯ ИНСТРУМЕНТАЛЬНОЙ РЕЙКОЙ

Цель работы – построить эвольвентные зубья колеса методом огибания при помощи инструментальной рейки и выполнить их геометрический расчет.

Необходимое оборудование: установка ТММ-42 для вычерчи-

вания зубьев эвольвентного профиля; бумажный круг (заготовка); карандаш, циркуль, линейка; калькулятор.

1. Общие сведения

Процесс изготовления зубчатого колеса позволяет моделировать лабораторная установка ТММ-42 (рис. 12), состоящая из диска 1, на котором закрепляется бумажный круг нужного диаметра (он имитирует заготовку), и рейки 2, представляющей исходный производящий контур режущего инструмента. Рейка крепится к каретке 3 двумя винтами 6, входящими в пазы рейки. С обеих сторон рейки на платформе имеются две шкалы, служащие для фиксации положения рейки в зависимости от смещения хm. В процессе движения рейка 2 огибает диск 1, как ИПК заготовку. При перемещении s рейки диск поворачивается на угол ϕ = s/r. Прерывистое поступательное шаговое перемещение рейки осуществляется клавишей 5 в том случае, если Г- образная рукоятка 4 лежит на упорном штифте. Повернув рукоятку 4 против часовой стрелки, получим свободное перемещение рейки. Перемещение s рейки 2 и поворот диска 1 на угол Δϕ согласуются при помощи натяжной струны 8. Чтобы повернуть диск независимо от рейки, необходимо ослабить струну, поставив рукоятку 7 (поворачивая против часовой стрелки) в положение нижнего упора. Для натяга струны рукоятку 7 ставят в положение верхнего упора.

При последовательном обведении зубьев рейки карандашом можно получить на бумажном круге профиль зубьев, которые моделируют в масштабе 1:1 зубья колеса, изготовляемого на станке. Профили зубьев, полученные при разных смещениях хm, дают возможность оценить влияние смещения на форму зуба.

В данной работе вначале вычерчиваются зубья колеса без смещения (нулевого), которые оказываются подрезанными, т. к. z < 17. Затем определяется смещение ИПК (зуборезной рейки), необходимое для устранения подрезания, и вычерчиваются зубья колеса со смеще-

20