- •1Виды и классификация мебели. Общие технические и потребительские требования к ней. Краткая характеристика требований предъявляемых к ней.

- •1. Основного произ-ва; 2. Технического; 3. Материального; 4. Общего его обслуживания.

- •Классификация типов деревообрабатывающего оборудования в производстве мебели.

- •Многооперационные машины с числовым программным управлением. Деревообрабатывающие центры для всех видов обработки в производстве изделий из древесины. Краткая характеристика.

- •Раскрой п/м на заготовки.

- •Раскрой п/м на заготовки. Цель операции раскроя,эффективность исп.Мат-ов, виды раскроя.

- •Раскрой п/м на заготовки. Поперечный раскрой. Оптимизация пр-сса. Обор-ие, производ-сть, организация рабочих мест.

- •Раскрой плитных мат-лов. Организация пр-сса раскроя(виды раскроя). Эффективность. Задачи оптим-ого планирования раскроя.

- •Раскрой листовых и рулонных материалов. Организация процесса раскроя. Оборудование. Проектирование участков раскроя. Эффективность раскроя. Производительность. Охрана труда и техника безопасности.

- •Склеивание заготовок из древесины по ширине. Технологический процесс. Применяемое оборудование, режимы склеивания, производительность, организация рабочих мест.

- •Склеивание заготовок из древесины по толщине. Последовательность и содержание операций. Применяемое оборудование, режимы склеивания, производительность, организация рабочих мест.

- •Подготовка шпона к облицовыванию. Применяемое оборудование, режимы обработки, производительность, организация рабочих мест.

- •Технология облицовывания пластей щитовых заготовок в однопролетных и многопролетных прессах. Производительность, организация рабочих мест.

- •Комплекс акда 4938-1 работает следующим образом:

- •Каширование. Применяемые способы. Особенности метода каширования. Материалы, оборудование, режимы, производительность, организация рабочих мест.

- •Ламинирование. Применяемые способы. Особенности метода ламинирования. Материалы, оборудование, режимы, производительность, организация рабочих мест.

- •Технология облицовывание прямолинейных кромок щитов. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

- •Технология облицовывание кромок щитов методом софтформинг. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

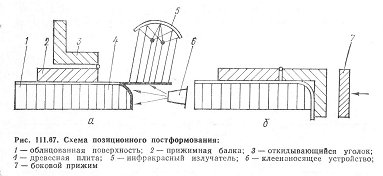

- •Технология облицовывание щитов методом постформинг. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

- •Технология облицовывание криволинейных кромок щитов. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

- •Методика разработки карты технологического процесса изделий из древесины. Методика расчета производственной программы цеха, участка. Определение потребного количества оборудования.

Технология облицовывание щитов методом постформинг. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

Суть этого метода заключается в том, что после облицовывания пластиком оставляется свес, который затем заворачивается и приклеивается к плите (ДСП). Покрытие по типу постформинга является одним из самых прочнейших и имеет отличную износостойкость, царапоустойчивость и стойкость к выцветанию.

Метод постформинга допускает облицовывание любыми материалами, но наибольшее распространение получило облицовывание ламинатами - многослойными пластиками на основе бумаг, пропитанных меламиновыми смолами. В зависимости от требований к прочности и стойкости поверхности к абразивному износу эти пластики делятся по технологии их производства: на пластики CPL - пластики непрерывного способа производства и HPL - пластики высокого давления, изготавливаемые в плоских многоэтажных прессах. Особенность продукции, изготовленной с применением постформируемых пластиков, - закругленные кромки и минимальное количество швов.

Облицовывание на позиционном оборудовании:

Для облицовывания профильных кромок щита со специально оставленным свесом пластика (после приклеивания) исп.сец.станки циклопроходного типа .Облицовочный пласитк пластифицируется нагретой шиной .При передвижении шины по профилю кромки материал принимает форму кромки и приклеивается. Облицовку способом постформинг осуш. На разл.станках, например РФ10/31 фирмы БРАНД.

Производительностьпозиционного:

Проходного: (Для

одностороннего)

(Для

одностороннего)

Двустороннего: ,Где

n-кол-во

сторон

,Где

n-кол-во

сторон

Технология облицовывание криволинейных кромок щитов. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

Оборудование для облицовывания кромок щитов по сложности и степени автоматизации можно разделить: простейшие станки с ручной и механизированной подачей; односторонние механизированные и полуавтоматические станки и автоматические линии.

Автоматическая линия облицовывания кромок состоит из загрузчика, станка для облицовывания продольных кромок, разворотного ус-ва, станка для облицовывания поперечных кромок разгрузчика-накопителя.

Первая операция, которой подвергается обрабатываемый щит, является форматная обрезка. В начале подрезной пилой 6 снизу производится предварительный пропил, после чего пила 7 отрезает кромку щита. Фрезерный агрегат 8 с правым и левым вращением производит окончательную обработку кромки. Клей на кромку щита наносится приводным роликом 10 смонтированном в клеевом бачке.

На станке можно облицовывать кромки натуральным полосовым или рулонным синтетическим шпоном. Магазин 9 крепится на кронштейне. Здесь же смонтированы пневматические ножницы для разрезания рулонного материала (гильотина). Кромка подается из магазина и прижимается к щиту роликом 11. Недостатком таких механизмов является то, что на кромке щита остаются так наз. свесы.

Щит передней и задней кромки взаимодействует с упорами, и пилы производят поперечный рез, отпиливая свисающую облицовочную кромку. Свесы по толщине щита снимаются фрезерными головками 14, которые могут наклоняться под углом до 45°. На последующих агрегатах производится окончательная обработка облицовочных кромок щита. Две наклонные фрезерные головки 17 образуют фаску на кромках щита. Шлифовальная осциллирующая головка 15 работает по схеме ленточного станка с контактным прижимом. Ус-во 16 для шлифования фасок на кромках состоит из двух щеток из полосок шлиф.шкурки или др. материала. Возможны и др. операции, например скругление кромок 18, прорезание пазов и четверти 19, обработка циклями 20.

В отличие от рассмотренных выше станки для облицовывания щитов овальной формы, с закругленными углами и т.п. выполнены не по протяжной схеме, а по круговой. Все агрегаты располагаются вокруг одной стойки. Деталь крепится на поворотном ус-ве с вакуумными присосками. За время поворота детали она последовательно проходит все операции облицовывания. Обычно эти станки устанавливаются как дополнение к обычным кромкооблицовочным станкам.

Вторичная

механическая обработка заготовок.

Состав

и последовательность

операций.

Оборудование, режимы, производительность,

организация рабочих мест. Техника

безопасности.

Комплекс технологических операций по механической обработке заготовок условно называют вторичной или окончательной механической обработкой. Необходимость такой обработки вызвана тем, что при склеивании и облицовывании встречаются сдвиги склеиваемых слоев, а чистовые заготовки требуют еще обработки для получения взаимозаменяемых деталей, отвечающих требованиям конструкторской документации по форме и качеству. Вторичная механическая обработка состоит из двух частей: окончательной обработки заготовок, обеспечивающей форму, и подготовки поверхности к отделке, формирующей качество.

К стадии вторичной (окончательной) механической обработки относятся технологические операции по формированию шипов, фрезерованию профилей, выборке гнезд и сверлению отверстий. Требования к шероховатости поверхности готовой детали обычно выше технических возможностей оборудования и существующих методов первичной обработки цилиндрическим фрезерованием при оптимальных режимах резания. Поэтому в завершение окончательной обработки вводится обычно технологическая операция для подготовки поверхности готовых деталей и сборочных единиц к отделке.

Порядок выполнения технологических операций по вторичной механической обработке заготовок должен быть таким, чтобы поставленная цель достигалась с наименьшими затратами труда и энергии. Предлагаемая последовательность технологических операции по окончательной механической обработке заготовок может изменяться, в зависимости от конкретных условий. При этом необходимо, чтобы последующая операция механической обработки устраняла возможные дефекты предыдущей, а предыдущая исключала необходимость излишнего удаления материала при обработке на последующей операции.

Возможная последовательность и состав технологических операций по окончательной обработке брусковых заготовок следующая: формирование шипов и проушин – фрезерование – выборка пазов и продолговатых гнезд – сверление отверстий – подготовка поверхностей к отделке или: формирование шипов и проушин – выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке. В случае технологических операций по окончательной обработке щитовых заготовок возможная последовательность и состав технологических операций может следующая: фрезерование – сверление отверстий – подготовка поверхностей к отделке или: выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке.

Подготовка

поверхности деталей к отделке. Виды

технологических операций. Шлифование.

Шлифовальный инструмент для обработки

деталей. Оборудование, режимы

шлифования, производительность,

организация рабочих мест.

Назначение операции—подготовка поверхности древесины и древесных материалов к склеиванию, облицовыванию, отделке. Шлифованием называется процесс абразивной обработки поверхностей деталей с преобладанием резания.

Шлифовальные станки в технологическом процессе изделий из древесины применяются для выравнивания поверхностей с доведением их до заданной шероховатости, выравнивания поверхностей с доведением их до плоского состояния и калибрования на заданную толщину. Различают пять видов шлифовальных станков: узко- и широколенточные , цилиндровые, дисковые, лепестковые.

Показатель шероховатости поверхности древесины, подготовленной к отделке не должен превышать 16 мкм. В связи с высокими требованиями к качеству поверхности производят двух- и трехразовое шлифование шлифованными шкурками различной зернистости. Шлифовальный инструмент изготавливают из электрокорунда нормального марок 15А,14А,13А, электрокорунда белого марок 25А,24А,23А, легированного марок 37А,35А,34А, стекла. Шлифовальную шкурку выпускают на тканевой, бумажной, комбинированной основе. Одной из важнейших характеристик шлиф.шкурок является номер зернистости-размер абразивных зерен. Основные параметры режима шлифования: давление на шлифуемой поверхности, направление шлифования относительно волокон древесины, скорость резания, скорость подачи. Режимы шлифования:

На производстве для шлифования пластей щитовых и брусковых заготовок широко применяют шлифовальные станки позиционного типа с подвижным столом ШлПС-5, ШлПС-7, ШлПС-9, проходного типа ШлК6, ШлК8, 2ШлК, 2ШлКА и 2ШлКН. Для шлифования кромок щитов, брусковых заготовок, криволинейных поверхностей используют шлифовальные станки со свободной лентой ШлСЛ-2, с неподвижным столом ШлНС-2, комбинированные шлифовальные станки с диском и бобиной ШлДБ.

Производительность

линии, шт. деталей/смена: П= ,

lc

–длина шлифуемого щита; m-количество

проходов шлифуемой детали.

,

lc

–длина шлифуемого щита; m-количество

проходов шлифуемой детали.

Часовая производительность при шлифовании щитовых заготовок на шлиф.станках 2ШлК или ШлПС9, Butfering и др. Пч=(60•U•Кд•Км)/(L+Dl)

При шлифовании брусковых заготовок на ШлПС-5, ШлПС-7 с подвижным утюжком

где

U

– скорость подачи утюжка, м/мин; где Кр,

Км

– коэффициенты, соответственно рабочего

и машинного времени, (Кр=0,9,

Км=0,85);

с- ширина утюжка (300 мм); a

– необходимое количество номеров шкурок

для получения требуемого качества

(а=3);ρ- коэффициент перекрытия ходов,

равный 1,5; L-длина

детали, м; B-ширина

детали, м; z-количество

шлифуемых сторон.

где

U

– скорость подачи утюжка, м/мин; где Кр,

Км

– коэффициенты, соответственно рабочего

и машинного времени, (Кр=0,9,

Км=0,85);

с- ширина утюжка (300 мм); a

– необходимое количество номеров шкурок

для получения требуемого качества

(а=3);ρ- коэффициент перекрытия ходов,

равный 1,5; L-длина

детали, м; B-ширина

детали, м; z-количество

шлифуемых сторон.

Кач-во

мебели. Технич контроль в производстве.

Виды контроля. Технич обеспечение кач-ва

деталей. Применяем приборы и оборудование.

Качество изделий определяет комплекс потребительских и технических требований, которые предъявляются к изделиям на период эксплуатации. Требования регламентируются стандартами, а не регламентируемые ими (конструкция, форма, художественное решение, применяемые материалы, виды отделки и т. п.) должны соответствовать утвержденным техническим описаниям на изделия.

Потребительские требования обусловливаются теми свойствами продукции, которые проявляются при взаимодействии человека с вещью (это такие показатели, как функциональные, эргономические, эстетические, гигиенические, уровень применяемых материалов). К техническим требованиям относятся надежность, долговечность, устойчивость, прочность, стойкость, жесткость, мягкость (например, изделий мягкой мебели).

Под контролем качества продукции понимают определение соответствия количественных и качественных свойств продукции предписанным. Объектом проводимого на предприятиях технического контроля являются процессы и продукция. По технической оснащенности контроль различают ручной, механизированный и автоматизированный, а в зависимости от места осуществления — входной, операционный и приемочный.

Входной контроль — это контроль качества поступающих на склады предприятия сырья и материалов. Он проводится в соответствии с требованиями стандартов, технических условий и по сопроводительным документам, удостоверяющим комплектность и качество поступившего сырья и материалов. При длительном хранении их на складе должен проводиться периодический контроль, цель которого — предотвращение порчи материала. Древесные материалы контролируются на соответствие сорту, размерам, а также на соответствие влажности, прочности, покоробленное™; клеевые — на внешний вид, сухой остаток, вязкостьг, клеящую способность; облицовочные материалы на основе пропитанных бумаг — на осмоление, содержание летучих веществ, зольность, эластичность, гладкость, капиллярную впитываемость; лакокрасочные материалы — на внешний вид, вязкость, сухой остаток, содержание летучих веществ, жизнеспособность; в материалах для мягкой мебели контролируются размеры, внешний вид, жесткость, упругость, остаточная деформация и др.

При операционном контроле проверяют соблюдение технологической дисциплины на всех стадиях технологического процесса: температуру и влажность воздуха в помещениях; параметры режимов склеивания; отделку; механическую обработку; качество шлифования, сборки и т. д. В процессе технологического контроля применяют методы испытаний, регламентированные стандартами. Результаты контроля используют для воздействия на ход технологического процесса в целях приведения его в норму.

Приемочный контроль проводят с целью определить соответствие качества готовой продукции предписанным требованиям и принять решение о ее пригодности к поставке потребителю и пользованию. Качество продукции оценивается по количественным и качественным показателям в соответствии с нормативной документацией. Контроль может быть сплошным, когда контролируется вся продукция, и выборочным, когда контролю подвергается только часть изделий. Последний вид контроля экономически более оправдан. Приемочный контроль готовой продукции осуществляют неразрушающими методами, так как иначе будет нарушена ее пригодность к использованию по назначению.

Обеспечивать надежность и правильность измерительной информации призвана метрологическая служба, которая обычно сосредоточена в отделе главного технолога. Она должна заниматься разработкой и, изготовлением специальных средств измерения; организацией хранения, ремонта и выдачи средств измерения; их проверкой и ремонтом; проверкой оборудования на геометрическую и технологическую точность; обеспечением производства калибрами, шаблонами и измерительными средствами.

В целях содействия выпуску, импорту и реализации безопасных товаров, работ и услуг, повышения конкурентоспособности продукции на международном рынке проводится ее сертификация. Система сертификации продукции предусматривает обязательное и добровольное ее проведение. Обязательное проводится на соответствие изделий требованиям стандартов и других нормативных документов, которые устанавливают требования по обеспечению безопасности людей, их здоровья и охраны окружающей среды. Сертификация продукции по остальным требованиям, проводимая по инициативе заявителя, является добровольной.

Для контроля точности деталей и сборочных единиц по геометрическим параметрам в условиях производства применяют различные измерительные средства. При их выборе необходимо оценивать возможные пределы погрешности измерения. Допустимые погрешности измерения линейных размеров приведены в табл. 17.22.

Для определения показателей точности и стабильности технологических операций выбирают измерительные средства с ценой деления шкалы не более 1/6 поля допуска измеряемого размера.

Для измерения линейных размеров применяют микрометры, скобы рычажные и скобы-индикаторы, нутрометры, штангенциркули, измерительные линейки, рулетки и другие измерительные средства, а также различные калибры.

калибры — бесшкальные измерительные инструменты, которые позволяют установить, находятся ли действительные значения геометрических параметров или их погрешностей в пределах допуска. При этом действительные значения параметров или их погрешности калибры не устанавливают. Для обеспечения взаимозаменяемости деталей применяются предельные калибры. Их мерительные размеры номинально равны предельным размерам измеряемых деталей, при этом один из них соответствует началу поля допуска (проходной), а другой — его концу (непроходной). Предельные калибры бывают следующих типов: калибры-скобы для контроля внешних размеров щитов и брусков; калибры-пробки для контроля внутренних размеров круглых и продолговатых гнезд и проушин; калибры-глубиномеры для контроля глубин отверстий, пазов; калибры-уступомеры для контроля высоты уступов.