- •1.1 История, современное состояние и перспективы развития предприятия

- •1.2 Сырье и материалы

- •1.3 Готовая продукция

- •2.1 Производство древесностружечных плит.

- •3.2. Технологический процесс:

- •3 Контроль качества и метрологическое обеспечение производства

- •5 Охрана труда и безопасность жизнедеятельности

- •Определяем номинальный ток плавкой вставки предохранителя:

- •6 Экономика предприятия

- •7 Индивидуальное задание.

- •Формула изобретения

- •Формула полезной модели

- •Описание изобретения к патенту

- •Способ получения водостойкого вяжущего

2.1 Производство древесностружечных плит.

Настоящая технологическая инструкция регламентирует основные требования и правила ведения технологического процесса производства трехслойных древесно-стружечных плит (далее по тексту плит) по ГОСТ 10632 способом непрерывного прессования на линии фирмы SIEMPELKAMP.

В качестве сырья для производства древесно-стружечных плит используются:

- сырье древесное технологическое (далее по тексту сырье древесное) по ТУ РБ 100195503.014;

- щепа технологическая (далее по тексту по щепа) по ГОСТ 15815;

- опилки древесные технологические для гидролиза по ГОСТ 18320;

- отходы производства древесно-стружечных плит (опилки и дробленка от форматной обрезки плиты)

В производстве древесно-стружечных плит используются следующие материалы:

- карбамидоформальдегидная смола марки КФ-НП-2 (далее по тексту смола);

- сульфат аммония по ГОСТ 9097;

- карбамид по ГОСТ 2081;

- карбамидоформальдегидный концентрат по действующему ТНПА (далее по тексту активатор);

- разделительное средство Hiperadd SP150E;

- парафины нефтяные твердые по ГОСТ 23683 либо парафиновая эмульсия (далее по тексту парафин);

- вода.

3.2. Технологический процесс:

Технологический процесс производства древесно-стружечных плит включает в себе следующие операции:

- подача сырья древесного;

- окорка сырья древесного;

- изготовление щепы на барабанной рубильной машине Hombak типа HMT 600-1400;

- сортировка щепы на роликовой сортировке СМС тип SRU 38/11x2200;

- изготовление стружки на четырех стружечных станках с ножевым барабаном типа HMR 1500-500-66;

- сушка стружки в однотяговой барабанной сушилке фирмы BUTTNER;

- сортировка стружки на трех прямоугольных сортировках СМС типа VGT 2,4-13;

- разделение стружки среднего слоя в аэрофонтанном одноступенчатом сепараторе СМС типа GS 9.0;

- измельчение крупной фракции в двух тонкостружечных мельницах Hom-bak типа HDM 1600/720;

- приготовление и дозирование компонентов для наружного и внутреннего слоев;

- дозирование стружки наружного и среднего слоев посредством бункеров-дозаторов СМС типа BD 10-5/C и BD 14-5/С;

- смешивание древесных частиц со связующим в смесителях СМС типов RLE 800/4000 – 15/05 и RLI 850/4500 – 22/MS;

- формирование стружечного пакета посредством станции формирования СМС типа FS -2.1, состоящей из двух воздушных формирующих машин для наружного слоя и двух механических машин для среднего слоя;

- непрерывный контроль веса ковра посредством ленточных весов;

- непрерывное измерение и индикация влажности материала без прямого механического контакта;

- уплотнение стружечного ковра и уменьшение его высоты;

- регистрация намагничивающихся металлических частиц и удаление из стружечного ковра с помощью электромагнита;

- обнаружение металлических посторонних включений в ковре до регулируемого минимального размера посредством металлоискательной катушки;

- дополнительное увлажнение наружных слоев прессуемого ковра смесью из воды и разделительного средства;

- сброс бракованного ковра, содержащего металл материала, материала начальных настиланий и остатков формирования, которые не должны прессоваться;

- прессование плит между непрерывно циркулирующими стальными лентами при подводе давления и тепла в прессе ContiRoll 6++;

- непрерывная обрезка плиты-заготовки на номинальную ширину;

- поперечная резка для отрезания предварительно выбранной длины плиты;

- измерение толщины плит;

- распознавание вздутий, сколов или небольших расслоений;

- взвешивание плит после пресса;

- охлаждение плит путем переворачивания на 180° в двух кантователях охлаждения;

- формирование пакетов из отдельных плит;

- формирование штабелей из пакетов;

- складирование штабелей плит;

- шлифование и калибровка плит на шлифовальном станке с 8 головками фирмы Steinemann SATOS 22 KK-NN;

- сортировка плит;

- обвязка пакетов плит.

- штабелирование готовых плит

Поток материалов показан на технологической схеме, представленной в приложении Б.

Подача в производство и разделка сырья древесного и кусковых отходов

Сырье древесное поставляется железнодорожным транспортом или автотранспортом. Кусковые отходы и щепа поставляются автотранспортом или тракторами (со специально оборудованными прицепами) на открытую площадку для хранения кусковых отходов и для хранения щепы.

Выгрузка сырья древесного из вагонов производится экскаваторным лесопогрузчикам марки Liebherr типа A 924 C HD.

Складирование сырья древесного осуществляется в штабеля посредством экскаваторного лесопогрузчика марки Liebherr типа A 924 C HD, грейфера для древесины марки Liebherr типа L 580, а также гидроманипулятором установленным на автомобиле. При этом территория склада перед штабелированием должна быть очищена от коры, щепы, старой древесины и мусора.

Высота штабеля формируемого грейфером для древесины марки Liebherr типа L 580 не должна превышать 3 м. Для предохранения от рассыпания концевые части штабелей должны быть уложены с учетом угла естественного наклона.

При формировании штабелей сырья древесного экскаваторным лесопогрузчиком марки Liebherr типа A 924 C HD их высота может превышать высоту в 7 м.

При штабелировании в один штабель укладывается сырье древесное отличающееся по длине: для хвойных пород не более чем на 1 м, для лиственных – не более чем 0,5 м. По одной из сторон штабеля техсырье должно быть выровнено и не должно выступать за выровненную поверхность более чем на 0,5 м.

Интервалы между штабелями сырья древесного хвойных пород должны составлять не более 1 м, для лиственных пород – 0,6 м.

Количество щепы на площадке ограничивается железобетонными ограждениями. Для предотвращения вероятности самовозгорания и сохранения свойств слежавшейся в процессе длительного хранения щепы необходимо обеспечивать периодическое опустошение площадки.

Количество кусковых отходов на площадке для хранения ограничивается железобетонными ограждениями.

Схема складирования сырья древесного представлена в приложении В.

Окорка сырья древесного осуществляется на окорочной линии фирмыSiempelkamp, Hombak. Схема окорочной линии представлена в приложении Г.

При использовании окорочной линии сырье древесное подается к поперечному цепному транспортеру (поз. 1 приложения В) грейфером для древесины марки Liebherr типа L 580. Далее сырье древесное транспортируется к ступенчатому растаскивателю (поз. 2 приложение Г), после которого сырье древесное направляется к роторному окорочному станку (поз. 3 приложение Г).

Технические данные окорочного станка представлены в таблице 3.1.

Таблица 3.1

|

Наименование параметра |

Значение |

|

1 |

2 |

|

Количество секций, шт |

2 |

|

Длина секции 1, мм |

9000 |

|

Длина секции 2, мм |

9000 |

|

Длина лотка общая, мм |

19500 |

|

Ширина, мм |

2560 |

|

Угол наклона, º |

4 |

|

Пропускная способность при среднем диаметре сырья древесного 350 мм и длине 4000 мм, т абс. сух./ч кругляка в коре |

55 |

|

Установленная мощность, кВт |

150 |

Окорка древесины осуществляется за счет трения сырья древесного о тупой инструмент (кулачки), которые устанавливаются вдоль ротора в количестве 135 штук.

Роликовый транспортер (поз. 4 приложение Г) установленный в конце окорочной линии обеспечивает продольное перемещение сырья древесного с одновременным просеиванием крупных механических примесей, таких как кора, камни, песок, которые проскакивают между роликами на установленный внизу лотковый ленточный конвейер (поз. 5.1, 5.2 приложения Г). Транспортируется просеянный материал на дисковую сортировку (поз. 6 приложение Г) для просеивания коры.

Сырье древесное к загрузочному транспортеру (поз. 1201) транспортируется грейфером для древесины марки Liebherr типа L 580 и укладывается им же либо экскаваторным лесопогрузчиком марки Liebherr типа A 924 C HD.

Далее сырье древесное последовательно перемещается по ленточным транспортерам (поз. 1202, 1215) и роликовому транспортеру (поз. 1210).

Кусковые отходы транспортируется к загрузочному вибростолу (поз. 1218) грейфером для древесины марки Liebherr типа L 580.

Подача щепы в один из четырех бункеров (поз. 1280, 1281, 1282, 1283) осуществляется ковшевым погрузчиком Liebherr типа L 580.

Сырье древесное и кусковые отходы измельчаются в щепу на барабанной рубительной машине Hombak типа HMT 600-1400 (поз. 1220).

Основные технические характеристики рубительной машины представлены в таблице 3.2:

Таблица 3.2

|

Наименование характеристики |

Значение |

|

1 |

2 |

|

Частота вращения ротора, об/мин |

343 |

|

Скорость загрузки, м/мин |

37 |

|

Частота вращения загрузочных валков, об/мин |

29 |

|

Количество ножей, шт |

3 |

|

Общая масса машины, т |

60 |

|

Длина щепы, мм |

35 |

|

Общая установленная мощность, кВт |

802,55 |

|

Напряжение, В |

1000 |

|

Объемная пропускная способность хлыстов, м3/ч |

176 |

|

Объемная плотность хлыстов, кг абс.сух./м3 |

340 |

|

Весовая пропускная способность, т абс.сух./ч |

60 |

|

Насыпной вес щепы, кг абс.сух./м3 |

130-140 |

|

Объемная пропускная способность щепы, м3/ч |

460 |

|

Входная высота, мм |

600 |

|

Входная ширина, мм |

1310 |

|

Втягивающие валки вверху и внизу, шт |

5 |

Основные размеры перерабатываемого сырья указаны в таблице 3.3:

Таблица 3.3

|

Наименование параметра |

Значение |

|

Диаметр вершинного торца, мм |

50 - 500 |

|

Максимальный диаметр, мм |

500 |

|

Средний диаметр, мм |

350 |

|

Длина, мм |

2000 - 6000 |

Если превышается максимальная толщина древесины, то срабатывает концевой выключатель, который отключает агрегаты подачи. Нажатием кнопочных выключателей подача может реверсироваться.

Лотковые ленточные конвейеры (поз. 1901, 1902, 1903) под загрузочной линией рубительной машины собирают падающие вниз кору и песок и подают отходы в отвал.

При подаче в рубительную машину сырье древесное проходит проверку на наличие в нем металлических включений с помощью металлоискательного прибора типа MSG2000 (поз. 1216).

Измельчение сырья древесного в щепу осуществляется на контрноже тремя рубильными ножами. Полученная таким образом щепа попадает на сито сортировки. При этом кондиционная щепа падает сквозь сито, а концевые и сверхдлинные куски древесины измельчаются в сетчатом коробе до необходимого размера.

Для обеспечения надлежащего качества получаемой щепы необходимо осуществлять своевременную замену ножей и контрножей, а также обеспечивать необходимый зазор между ножом и контрножом в пределах 0,5-2 мм. Угол заточки ножей должен составлять 32º.

Замену ножей рубительной машины следует производить по мере их затупления. Признаками затупления являются увеличение токовой нагрузки на двигатель, ухудшение качества щепы.

После снятия роторных ножей их шлифуют на ножеточильном станке REFORM типа AR 55 TYPE 61 таким образом, чтобы не оставалось насечек.

Основные технические данные станка REFORM представлены в таблице 3.4.

Таблица 3.4

|

Наименование параметра |

Значение |

|

1 |

2 |

|

Длина шлифования, мм |

Около 5520 |

|

Электромагнитный стол |

4×1350×202±180º качающийся посредством винтовой передачи с двумя опорами и маховика с цифровым показанием угла |

|

Макс. проходная высота, мм |

180 |

|

Макс. проходная длина, мм |

400 |

|

Шлифовальный фланец, мм |

Ø250 |

|

Двигатель ускоренного хода и поперечной подачи, кВт - частота вращения, об/мин - фланец кольцевого шлифовального круга |

15

1450 Быстросменный фланец

|

|

Напряжение, В |

400 |

|

Вес, кг |

8000 |

В процессе переточки ножей необходимо соблюдать следующие условия:

- угол заточки;

- ножи всегда точить комплектами и всегда одинаковой длины, во избежание дисбаланса ротора;

- соблюдать длину переточки;

- перетачивать ножи с охлаждением;

- после заточки произвести правильную юстировку ножей;

- крепление ножей осуществляется только динамометрическим ключом;

- величина переточки ножей не должна превышать 70 мм.

Устройство регулировки (юстировки) ножей имеет теоретический установочный размер 251мм. Этот установочный размер должен быть по отдельности проверен на каждом ноже. При необходимости величина установочного размера может изменяться посредством комплектов Lamipak.

Замена контрножей рубильной машины должна производиться по мере затупления. Как альтернатива, можно каждый контрнож один раз повернуть обратной стороной.

На входе в барабанную рубильную машину установлен отсос (поз. 1222), который служит для отсоса и транспортировки мелочи на лотковый ленточный конвейер (поз. 1255).

Щепа, полученная в барабанной рубильной машине, посредством спаренного шнекового транспортера (поз. 1221), ленточного конвейера (поз. 1255), лоткового ленточного транспортера реверсивного передвижного (поз. 1256) транспортируется в один из четырех бункеров для щепы (поз. 1280, 1281, 1282, 1283).

Пропускная способность бункеров для щепы представлена в таблице 3.5.

Таблица 3.5

|

Наименование материала |

Плотность, кг абс.сух./м3 |

Относит. влажность % (а.с.) |

Производитель- ность выгрузки по весу (т а.с.)/ч |

Производитель- ность выгрузки по объему (м3/ч) |

|

Влажная щепа |

140 |

80-100 |

28 |

200 |

Разгрузка щепы из бункеров осуществляется через проем в стенке бункера по всему поперечному сечению посредством лестничнообразных конструкций подвижного днища, которые с помощью гидравлического привода толкают щепу в открытые лотки отходящих шнеков, расположенных на конце подвижного днища.

Шнековые лотки оснащены сигнализаторами уровня, которые управляют работой гидравлической системы лестничнообразных конструкций подвижного днища.

Разгружаемое количество (%) для каждого бункера устанавливается в пункте управления стружечного отделения. Дополнительно текущая настройка указывается на распределительном щите в здании рубильного отделения.

Отводящие шнеки транспортируют щепу к последующим лотковым ленточным конвейерам (поз.1285,1286).

Над лотковым ленточным конвейером (поз. 1286) установлен подъемный самоочищающийся магнит LENOIR (1289) для извлечения металлические включений.

Сортировка щепы

Сортировка щепы осуществляется на роликовой сортировке СМС типа SRU 38/11x2200 (поз 1290).

Роликовая сортировка разделяет поступающую щепуна три фракции: мелкую, полезную, крупную.

Основные технические характеристики роликовой сортировки представлены в таблице 3.6:

Таблица 3.6

|

Наименование параметра |

Значение параметра |

|

1 |

2 |

|

Число роликов пирамидального профиля, шт |

38 |

|

Число дисковых роликов, шт |

11 |

|

Ширина роликового сепаратора, мм |

2200 |

|

Объемная способность, м3/ч |

240 |

|

Просвет между роликами первая фракция (пыль), мм |

0,8-1,0 |

|

Просвет между роликами вторая фракция (мелкая), мм |

1,2-1,6 |

|

Просвет между роликами третьей фракции (нормальная щепа), мм Расстояние между дисками, мм |

40

80 |

|

Четвертая фракция (крупная), мм, более |

40 |

|

Весовая пропускная способность, т абс.сух./ч |

43 |

|

Насыпной вес, кг абс.сух./м3 |

130 |

Щепа, поступающая по ленточному конвейеру, распределительным шнеком распределяется по всей ширине просеивания. Равномерная загрузка сортировки по ширине просеивания настраивается с помощью задвижек, установленных по продольной стороне лотка распределительного шнека. Качество сортировки регулируется путем изменения расстояния между роликами, а также числа оборотов рядов роликов. Диапазоны просеивания для отдельных фракций регулируются заслонками.

Мелкая фракция накопительным шнековым транспортером (поз. 1295), установленным под воронкой, и скребковым транспортером подается (поз. 1296) на скребковый транспортер (поз. 1531), установленный под стружечными станками. Крупная фракция подается в отвал, а кондиционная щепа посредством шнека и ковшевого элеватора (поз. 1297) − в разгрузочное устройство силоса для щепы вместимостью 150 м3 (поз. 1501).

Производительность сепаратора зависит от типа обрабатываемого материала, от профиля роликов, от расстояния между роликами, от числа роликов и расстояния между ними.

Производство стружки

Производство стружки осуществляется в четырех стружечных станках Hombak с ножевым барабаном типа HMR 1500-500-66 (поз. 1521, 1522, 1523, 1524).

Технические параметры стружечного станка представлены в таблице 3.7:

Таблица 3.7

|

Наименование параметра |

Значение |

|

1 |

2 |

|

Диаметр ножевого кольца, мм |

1500 |

|

Ширина ножевого кольца, мм |

500 |

|

Количество ножей, шт |

66 |

|

Приводной двигатель ротора, кВт |

315 |

|

Приводной двигатель гидросистемы, кВт |

22 |

|

Приводной двигатель магнитного барабанного сепаратора, кВт |

0,75 |

|

|

|

|

Приводной двигатель очистителя, кВт |

3 |

|

Приводные двигатели вибролотка, кВт |

2×1,0 |

|

Длина ножа, мм |

489±0,2 |

|

Толщина ножа, мм |

4±0,05 |

|

Ширина ножа, мм |

90-0,5 |

|

Весовая пропускная способность, т абс.сух./ч |

10 |

|

Насыпной вес, кг абс.сух./м3 |

130 |

|

Объемная пропускная способность, м3/ч |

77 |

Разгрузка силоса осуществляется четырьмя разгрузочными шнеками, установленными под днищем силоса, число оборотов которых регулируется бесступенчато. Впускное отверстие для разгрузочного шнека, в которое щепа падает, выполнено в днище силоса. Регулятор уровня в желобе между днищем силоса и шнеком приводит в действие гидросистему, которая посредством цилиндра двойного действия перемещает раму скольжения над днищем силоса, что не позволяет образовываться кольцу либо конусу материала.

Производительность резания при средней толщине стружки 0,6 мм составляет 10520 кг абсолютно сухой стружки в час без замены ножей и 8950 кг абсолютно сухой стружки в час с заменой ножей.

Загружаемая щепа подается на вибролоток для равномерного распределения по всей входной ширине.

Удаление металлических включений из щепы осуществляется магнитными барабанными сепараторами.

Удаление посторонних включений (камни, цветные металлы, сверхкрупная щепа) осуществляется в очистителе, работающим по принципу гравитационной сепарации.

Получение стружки определенной толщины (0,6 мм) достигается за счет выступа ножей в ножевом кольце. Для контроля толщины стружки на выходе со стружечных станков используется толщиномер.

Возможные толщины стружки представлены в таблице 3.7.

Таблица 3.7

|

Толщина стружки, мм |

Эффективный выступ ножа, мм |

|

0,5 |

0,7 |

|

0,6 |

0,8 |

|

0,7 |

0,9 |

Минимальный зазор между билом ротора и ножом ножевого вала должен составлять 1 мм.

По мере износа заточка затупившихся ножей осуществляется на ножеточильном станке REFORM типа AR 55 TYPE 61. Угол заточки режущей кромки ножей должен составлять 44º.

Требуемый выступ ножа в ножевом кольце обеспечивается благодаря использованию юстировочного устройства. Для регулировки величины выступа ножей применяются промежуточные пластины.

Длина получаемой стружки определяется длиной перерабатываемой щепы.

После износа боковой кромки била его можно вставить повернутым на 180º.

Стружка от стружечных станков по скребковому транспортеру (поз. 1531) и ковшовому элеватору (поз.1532) поступает в силос для хранения мокрой стружки вместимостью 300 м3 (поз. 2401).

Мелкая стружка с помощью отсасывающей и пневмотранспортной установки (поз. 1541), минуя стружечные станки, через циклон сразу попадает к выходу скребкового транспортера.

Сырая стружка из силосов для хранения мокрой стружки по скребковому транспортеру (поз. 2411), а из силоса для насыпного брака пневмотранспортной установкой (поз. 2408) подается в сушильное отделение.

Сушка стружки

Сушка стружки осуществляется в однотяговой барабанной сушилке фирмы BUTTNER (поз.2420).

Рабочие характеристики сушилки представлены в таблице 3.8

Таблица 3.8

|

Наименование параметра |

Значение |

|

1 |

2 |

|

Производительность при сушке от 100% до 1,5% влажности, кг абс. сух./ч |

32000 |

Продолжение табл. 3.8

|

Производительность по выпариванию воды, кг/ч |

31520 |

|

Максимальная механическая производительность по стружке при соответствующей сниженной начальной влажности, кг абс. сух./ч |

33000 |

|

Расчетные данные: Температура на входе, °С Температура на выходе, °С |

Около 490 Около 120-135 |

|

Длина, м |

24 |

|

Диаметр, м |

5,4 |

|

Характеристики стружки - длина, мм - ширина, мм - толщина, мм - сечение, мм, менее |

От 5 до 30 От 1,0 до 24 От 0,1 до 2,0 0,8 |

|

Температура окружающей среды, °С |

От -30 до +30 |

|

Расход тепла при температуре 15°С, Гкал/час |

32 |

|

Сетевое питание, В |

400 |

|

Установленная мощность, кВт |

Около 1090 |

|

Сжатый воздух, бар |

6 |

Первая легкая подсушка стружки происходит в петле предварительной сушки. Влажная стружкак загружается в начале (сырая стружка), сухая стружка из бункера насыпного брака (поз. 2402) посредством пневмотранспортной установки высокого давления (2408) загружается в конце петли предварительной сушки.

Крупная фракция и тяжелые частицы выводятся из потока через барабанный шлюз.

Время прохождения стружки через сушилку составляет приблизительно 10-15 минут.

В зависимости от начальной влажности древесины и расхода стружки температура сушильных газов на выходе сушилки находится в диапазоне от 120 до 135 °C.

Конечная влажность стружки должна находиться в пределах от 1,0 до 2,0 %.

Контроль влажности стружки на выходе из сушильного барабана осуществляется непрерывно по регистрирующему устройству (поз. 2425). Контроль выборочных проб может осуществляться посредством инфракрасных весов.

Контроль температуры на выходе из барабана осуществляется посредством термостата по различным температурным ступеням.

Контроль температуры в линии обратного газа контролируется термостатом.

Транспортировка сухой стружки и перемещение агента сушки осуществляется вентилятором к четырем высокопроизводительным циклонам.

Технические данные вентилятора представлены в таблице 3.9.

Таблица 3.9

|

Наименование характеристики |

Значение |

|

Производительность нагнетателя, м3/час |

374838 |

|

Температура на всасывании, ºС |

21 |

|

Частота вращения двигателя, мин-1 |

993 |

|

Производительность двигателя, кВт |

1000 |

|

Частота вращения крыльчатки, мин-1 |

993 |

|

Статическое давление, Па |

6152 |

|

Плотность в воздухозаборнике, кг/м3 |

0,742 |

|

Потребляемая мощность на валу, кВт |

762,5 |

Отопление сушилки осуществляется посредством пылегазовой горелки, отопительными средами для которой являются пыль и газ, и топочной камеры с передвижной колосниковой решеткой работающего на кусковом топливе.

Для производства горячего газа возможны следующие режимы работы пылегазовой горелки:

- 100 % газ – однотопливный режим;

- постоянное количество пыли, подрегулировываемое вручную, и автоматическое регулирование газа в соответствии с потребностью в энергии;

- постоянное количество газа и автоматическое регулирование пыли;

- 100 % пыль - однотопливный режим.

Максимальная мощность горелки при работе на газе приблизительно 32 МВт, при работе на пыли приблизительно 16 МВт.

Мощность топочной камеры с передвижной колосниковой решеткой в комбинации с пылегазовой топкой составляет 4-20 МВт.

Мощность газогенератора горячего газа управляется автоматически, в зависимости от температуры на выходе сушилки.

Пыль, используемая в качестве топлива, образуется на участке сортировки, шлифования, фильтрации, и посредством пневматических установок высокого давления (поз. 2662, 5917) транспортируется в силос пыли вместимостью 300 м3 (поз. 7110).

Передвижная колосниковя решетка топочной камеры загружается по мере надобности через гидравлическую задвижку кусковым топливом. Во время сгорания топливо толкается вниз с лестничнообразной колосниковой решетки за счет осуществляемого гидравлически возвратно-поступательного движения колосников. Зола и шлак падают сквозь решетку или в конце решетки в гидрозолоуловитель и транспортируются в отвал.

Система искрообнаружения и гашения служит для предотвращения возникновения пожара.

Сухая стружка по скребковому транспортеру (поз. 2441) подается в силос-дозатор сухой стружки вместимостью 300 м3 (поз. 2601) либо в отвал при начальном запуске и возникновении пожара.

Сортировка пыли

Пыль посредством разгрузочных шнеков поступает на пылевое сито СМС типа VGT 1.2-7,5 (поз. 7115) для отделения крупной фракции пыли от полезной мелкой фракции за счет установленных в ситовом коробе сит.

Основные характеристики сортировки представлены в таблице 3.10.

Таблица 3.10

|

Наименование параметра |

Значение |

|

Общий вес, кг |

6000 |

|

Общая мощность, кВт |

7,5 |

|

Напряжение двигателей, В |

400 |

Приводится сортировка в эксцентричное движение посредством кривошипно-шатунного механизма, приводимого во вращение через клиноременную передачу от электродвигателя.

Количество, размеры сит, а также размеры ячеек сит представлены в таблице 3.11.

Таблица 3.11 – Параметры сит сортировки пыли

|

|

Фракция |

Кол-во, шт |

Размеры, мм |

Размер ячейки, мм |

|

Установленные сита |

S2 |

6 |

1276×1188 |

1,0×1,0(*) |

|

(*) с резиновыми очищающими элементами | ||||

Пропускная способность сита в условиях производства составляет 5000 кг а.с./ч, объемная способность – 28 м3/ч.Сортируемая пыль загружается через загрузочную воронку круглого сечения. Площадь просеивания составляет 7,5 м2. Отсортированная мелкая фракция пыли поступает в бункер-дозатор пыли, откуда транспортируется пневмотранспортной установкой высокого давления на сжигание в пылегазовую топку. Крупная фракция пыли собирается отдельно в контейнере.

Сортировка стружки

Сухая стружка из силоса для хранения сухой стружки (поз. 2601), а также из цилиндрических фильтров (поз. 2831, 2832), отделяющих измельченную стружку, полученную в двух тонкостружечных мельницах (поз. 2821, 2822), от воздуха, посредством шнековых питателей подается на три сортировки СМС типа VGT 2.4 – 13 (поз. 2651, 2652, 2653).

Технические данные сортировки представлены в таблице 3.12.

Таблица 3.12

|

Наименование параметра |

Значение |

|

Общий вес, кг |

18000 |

|

Общая мощность, кВт |

15 |

|

Напряжение двигателей, В |

400 |

Каждая сортировка оснащена двумя загрузочными воронками. Поступающая на сортировку стружка, делится распределительной заслонкой (поз. 2621, 2622, 2623) на два потока. Площадь просеивания сортировки составляет 13 м2.

Корпус сортировки установлен под углом 2-3º для обеспечения интенсивной сепарации стружки.

Приводятся сортировки в эксцентричное движение посредством кривошипно-шатунного механизма, приводимого во вращение через клиноременную передачу от электродвигателя.

Количество, размеры сит, а также размеры ячеек сит представлены в таблице 3.13.

Таблица 3.13

|

|

Фракция |

Кол-во, шт |

Размеры, мм |

Размер ячейки, мм |

|

Установленные сита |

S1 |

16 |

1510×1180 |

12,1×12,1 |

|

S2 |

16 |

1510×1180 |

1,35×1,35 | |

|

S3 |

16 |

1510×1180 |

0,303×0,303 |

Пропускная способность в условиях производства представлена в таблице 3.14.

Таблица 3.14

|

Пропускная способность, кг а.с./ч |

Объемная способность, м3/ч |

|

10000 стружка Н.С. + 6000 |

65 + 60 |

|

16000 |

160 |

Разгрузка просеянной стружки осуществляется через круглые выпускные патрубки на нижнем конце сортировки.

Стружка не прошедшая через сита – крупная фракция, направляется по скребковым транспортерам (поз. 2691, 2692) в разгрузочное устройство силоса для крупного стружечного материала (поз. 2801). При необходимости либо при возникновении аварийных ситуаций предусмотрен отвод подаваемой стружки в отвал.

Стружка, прошедшая через один ряд сит – фракция среднего слоя, по скребковому транспортеру (поз. 2681) поступает в одноступенчатый аэрофонтанный сепаратор (поз. 2730).

Стружка, прошедшая через два ряда сит – фракция наружного слоя, по скребковым транспортерам (поз. 2671, 2672) поступает в разгрузочное устройство силоса для наружного слоя (поз. 2673). При возникновении аварийных ситуаций предусмотрен отвод подаваемой стружки в отвал.

Стружка, прошедшая через три ряда сит – пыль, посредством скребкового транспортера (поз. 2661) и пневмотранспортной установки (поз. 2662) поступает в разгрузочное устройство силоса для пыли (поз. 7110).

Сортировка стружки среднего слоя

Одноступенчатый аэрофонтанный сепаратор CMC тип GS 9.0 (поз. 2730), служит для выделения крупных частиц и песка из стружечного материала в воздушном потоке.

Аэрофонтанный сепаратор оснащен верхними и нижними ситами, размеры ячеек которых представлены в таблице 3.15.

Таблица 3.15

|

Положение |

Кол-во, шт |

Шаг отверстий, мм |

Диаметр отверстий, мм |

|

Верхние сита |

16 |

20 |

15 |

|

Нижние сита |

16 |

25 |

12 |

Производительность аэрофонтанного сепаратора представлена в таблице 3.16.

Таблица 3.16

|

Пропускная способность, т а.с./ч |

Плотность, кг/м |

Производительность по объему, м3/ч |

Макс. влажность, % |

|

26,0 |

100-1203 |

236 |

2% |

|

При средней толщине стружки 0,6-0,9 мм и доле крупных частиц (толщиной более 1,2 мм) не более 20% | |||

Посредством потока воздуха древесные частицы, пригодные для производства, перемещаются в верхнюю часть камеры и направляются к циклону, отделяющему частицы от несущего потока воздуха. Из циклона стружка поступает в разгрузочное устройство силоса для внутреннего слоя вместимостью 300 м3 (поз. 3131). При необходимости либо при возникновении аварийной ситуации стружка посредством переключаемого желоба (поз. 2731) поступает в отвал.Крупные частицы осаждаются на наклонный перфорированный стальной лист. Вращающееся пневмоустройство, удаляет осевшую стружку к шлюзовому затвору, соединенному со скребковым транспортером (поз. 2692). Посредством транспортера крупные частицы далее поступают в разгрузочное устройство силоса для крупной фракции вместимостью 150 м3 (поз. 2801).

Тяжелый материал маленьких размеров (песок, стекло, металл и прочее), проходя по перфорированному стальному листу, попадает в расположенную ниже камеру и извлекается отдельно посредством шлюзового затвора в отвал.

Разрежение в воздушном сепараторе должно составлять от 50 до 60 мм вод. ст.

10 – 20 % воздуха от воздушного сепаратора отводится через вытяжной центробежный вентилятор (поз. 2740) к фильтру прямоугольного сечения (поз. 2741) для очистки отсасываемого воздуха от пыли с последующей транспортировкой ее скребковым транспортером (поз. 2661) и пневмотранспортной установкой высокого давления (поз. 2662) в силос для хранения пыли (поз. 7110).

Регулирование предела сепарации производится за счет изменения количества воздуха и скорости витания. Это осуществляется настройкой жалюзийных заслонок перед воздуходувкой.

Доизмельчение крупной фракции стружки

Доизмельчение крупной стружки осуществляется в двух мельницах Hombak типа HDM 1600-720 (поз. 2821, 2822), куда стружка подается посредством шнековых питателей.

Влажность стружки подаваемой в дробилку не должна превышать 4%, стружка из сепаратора толщиной до 1,5 мм должна составлять от 10 до 30 %, насыпной вес загружаемой стружки должен находится в пределах от 100 до 120 кг/м3, отсортированная стружка на грохоте с крупными ячейками 10×10 мм – 30-60%.

Характеристика дробилки представлена в таблице 3.17

Таблица 3.17

|

Наименование параметра |

Значение параметра |

|

1 |

2 |

|

Весовая пропускная способность, абс.сух./ч |

5 т |

|

Насыпной вес, кг абс.сух./м3 |

80 |

|

Объемная пропускная способность, м3/ч |

63 |

|

Диаметр рабочего колеса, мм |

1600 |

|

Ширина рабочего колеса, мм |

720 |

|

Количество бил ротора, шт |

44 |

|

Частота вращения ротора, мин-1 |

1000 |

|

Направление вращения ротора (глядя на дверь корпуса) |

влево |

|

Мощность двигателя, кВт |

355 |

|

Частота вращения двигателя, мин-1 |

1500 |

|

Вес ротора, Н |

11260 |

|

Вес рабочего колеса, Н |

3500 |

|

Общий вес, Н |

67000 |

|

Динамическая нагрузка, Н |

168000 |

|

Сетевое напряжение очистителя, В |

400 |

|

Частота вращения вентилятора очистителя, мин-1 |

2007 |

|

Мощность двигателя очистителя, кВт |

2,2 |

|

Макс. расход воздуха очистителя, м3/ч |

6200 |

|

Макс. давление воздуха очистителям, Па |

600 |

Крупная стружка подается на вибролоток для равномерного распределения по всей входной ширине. Удаление посторонних включений (камни, цветные металлы) осуществляется в очистителе, работающего по принципу гравитационной сепарации. Степень сепарации регулируется заслонками и щитками. Удаление металлических включений из щепы осуществляется магнитными барабанными сепараторами.

Стружка, попавшая в измельчающую полость, захватывается билами с высокой окружной скоростью и отбрасывается к сменной неподвижной измельчающей дорожке V-образного типа. За счет соударения и последующей транспортировки через дробящую плиту происходит разделение стружки по плоскости и толщине. На ситовой поверхности дробилки с размером отверстий сит 3 мм крупная стружка разлагается дальше по плоскости. Выступающая сквозь сито тонкая стружка пневмотранспортными установками (поз. 2831, 2832) подается к цилиндрическим фильтрам, где осуществляется отделение древесных частиц от воздуха.

Далее древесные частицы шнековыми транспортерами (поз. 2741, 2842, 2843, 2611) подаются на сортировку (поз. 2651).

Степень тонкости измельчения в мельнице определяется:

- формой измельчающих ребер;

- углом расположения ребер дробящей плиты к оси машины;

- направлением вращения бильного колеса "в сторону" или "против" угла расположения ребер дробящей плиты;

- расстоянием от наружной кромки транспортирующих бил до внутренней кромки дробящей плиты;

- окружной скоростью вращения бильного колеса;

- размером сита.

Приготовление связующего

Связующее получают смешиванием смолы с отвердителем, раствором карбамида (формальдегидная ловушка), водой, активатором.

Основные характеристики карбамидоформальдегидной смолы представлены в таблице 3.18.

Таблица 3.18

|

Наименование параметра |

Значение |

|

Массовая доля сухого остатка (2 часа при 120ºС), % |

65,5-66,5 |

|

Концентрация водородных ионов, рН |

7,8-8,8 |

|

Массовая доля свободного формальдегида, % |

0,05-0,1 |

|

Условная вязкость при 20ºС, с |

45-60 |

|

Время отверждения при 100ºС с содержанием 3% сухого отвердителя в пересчете на сухую смолу, с |

48-65 |

|

Смешиваемость смолы с водой (температура воды 25ºС), более |

1:4 |

|

Удельный вес при 20ºС, кг/м3 |

1280-1290 |

Расход сухой смолы в расчете на абсолютно сухую стружку составляет для наружного слоя от 10 до 11%, а для внутреннего – от 7,5 до 8,5%.

Отвердитель представляет собой 30 % раствор сульфата аммония. Для приготовления раствора отвердителя сначала в емкость вводится 700 весовых частей воды (температура примерно 50ºС). Затем медленно примешивается 200 весовых частей сульфата аммония в виде порошка и содержимое емкости хорошо перемешивается в течение 20 минут и после этого перекачивается в емкость для хранения раствора отвердителя.

Максимальный расход абсолютно сухого отвердителя в пересчете на абсолютно сухую смолу составляет 3 %.

Карбамидный раствор представляет собой 20 % раствор карбамида в воде, приготовление которого осуществляется в емкости с мешалкой.

Сначала в емкость вводится 800 весовых частей воды (температура примерно 50ºС). Затем медленно примешивается 200 весовых частей карбамида в виде порошка. После полного растворения карбамида раствор еще раз хорошо перемешивают в течение 20 минут и после этого перекачивают в емкость для хранения карбамидного раствора.

Расход сухого карбамида в пересчете на абсолютно сухую смолу составляет 3%.

Для улучшения водоотталкивающих свойств изготавливаемой плиты используется парафин. Расплавление парафина осуществляется в баке воскоплавки, оснащенном рубашкой, в которой циркулирует горячее термомасло, и мешалкой для перемешивания расплава парафина. Температура при плавлении парафина поддерживается на уровне 52-58ºС.

Максимальный расход парафина, в расчете на абсолютно сухую стружку 0,7%.

В качестве активатора при изготовлении древесностружечных плит используется карбамидоформальдегидный концентрат.

Максимальный расход активатора в расчете на абсолютно сухую исходную смолу составляет 2,5%.

Для достижения необходимой концентрации смолы (60%) предусмотрено добавление воды.

Для получения необходимого состава готовой смолы количество компонентов предварительно задается по микропроцессору. Дозирование основных компонентов осуществляется посредством регулируемых по частоте насосов из дозирующих емкостей, что позволяет при изменении расхода стружки автоматически изменять количество дозируемых компонентов.

Предварительное смешивание основных компонентов для наружного и внутреннего слоя – вода, раствор карбамида, раствор отвердителя, активатор, осуществляется в первом статическом смесителе. Смешивание смолы с предварительно смешенными компонентами осуществляется во втором статическом смесителе.

Отвердитель также может вводится в смеситель отдельно. Расплав парафина в загрузочную воронку смесителя вводится только отдельно, при этом для предотвращения застывания парафина в течение остановок и для поддержания требуемой текучести, трасса оснащена электрообогревом.

Смешивание древесных частиц со связующим

Смешивание древесных частиц для наружного слоя со связующим осуществляется в клеенаносящей машине СМС типа RLE 800/4000-15/05 (поз. 3120), для внутреннего слоя - RLE 850/4500-22MS (поз. 3150). Основные данные смесителей представлены в таблице 3.19.

Таблица 3.19

|

Тип машины |

Производительность, т/ч |

Размеры |

Емкость, л |

Мощность, кВт | |||||

|

Мин. |

Макс. |

D, мм |

Длина, мм | ||||||

|

RLE 800/4000-15/05 |

3,0 |

15,0 |

800 |

4000 |

2010 |

90 | |||

|

RLE 850/4500-22MS |

3,5 |

22,0 |

850 |

4500 |

2552 |

110 | |||

Техническая характеристика смесителя для наружного слоя представлена в таблице 3.20.

Таблица 3.20

|

Наименование параметра |

Значение |

|

Рабочее давление, бар |

6 |

|

Производительность каждой форсунки по смоле, л/мин, не более |

8 |

|

Число насадок, шт |

8+1 |

Техническая характеристика смесителя для внутреннего слоя представлена в таблице 3.21

Таблица 3.21

|

Наименование параметра |

Значение |

|

Рабочее давление, бар |

6 |

|

Производительность по воздуху каждой насадки, Нм3/ч |

4,5 |

|

Производительность каждой форсунки по смоле, л/мин, не более |

8 |

|

Число насадок, шт |

11+1 |

Привод смесителя во вращение осуществляется двигателем через ременную передачу. Наружный корпус смесителя состоит из двух оболочек из каландрированной стали повышенной прочности. В верхней части корпуса расположен загрузочный бункер и все муфты, служащие для размещения распылительных форсунок и для подсоединения к системе охлаждения. Также на верхнем корпусе установлены водяные и воздушные коллекторы, оснащенные ручными заслонками и коллекторными ваннами из нержавеющей стали.

Готовый клеевой раствор поступает из статического смесителя и распределительной трубы (коллектора) в ряд впускных форсунок в верхней части смесителя. Отсюда компоненты пневматически впрыскиваются в стружечное кольцо, образованное втягивающими лопастями за счет высокой окружной скорости.

Форсунки оснащены камерой для входа сжатого воздуха и инжектором для клеевой жидкости. Их конструкция обеспечивает образование необходимого количества капель, которые максимально равномерным образом распределяются на частицах.

Форсунки обеспечивают регулировку и оптимизацию уровня распыления в зависимости от типа, вязкости и потока обрабатываемой жидкости; форсунки являются полностью съемными.

Скорость вращения смесителей составляет 18 м/с.

Средняя продолжительность нахождения стружки в смесителе составляет 15-16 с.

Система выгрузки проклеенной стружки контролируется охлаждаемым полукольцевым выгрузным затвором, который управляет открытием отверстия для выгрузки.

Для снижения налипания клея на инструменты, вал и рубашка смесителя охлаждаются, в результате, возникающий слой конденсата действует как разделительный слой между внутренней поверхностью смесителя и связующим. Охлаждение воды осуществляется в охлаждающем агрегате КТА (поз. 7580).

Технические характеристики охлаждающего агрегата представлены в таблице 3.22.

Таблица 3.22

|

Наименование параметра |

Значение |

|

Холодопроизводительность, кВт |

390 |

|

Производительность охладительной установки для наружного слоя, ккал/час |

85500 |

|

Производительность охладительной установки для среднего слоя, ккал/час |

113000 |

|

- для смесителя потока наружного слоя, кВт |

100 |

|

- для смесителя потока среднего слоя, кВт |

131 |

|

Расход охлаждающей воды, м3/ч |

28,3 |

|

Расход охлаждающей воды для наружного слоя, м3/ч |

12,3 |

|

Расход охлаждающей воды для внутреннего слоя, м3/ч |

16,0 |

|

Разница температур вход-выход, ºС |

5-7 |

|

Давление охлаждающей воды, бар, не менее |

2,5 |

|

Температура охлаждающей воды на входе, ºС, не более |

8 |

|

Температура охлаждающей воды на выходе, ºС, не более |

15 |

Дозирование стружки в смесители осуществляется бункерами-дозаторами СМС типа BD10-5/C для наружного слоя (поз. 3110) и типа BD14-5/C для внутреннего слоя (поз. 3140).

Осмоленная стружка далее по ленточным транспортерам (поз. 4111, 4131) с надленточным магнитом (поз. 4112, 4132) поступает в формирующие станции для наружного и внутреннего слоев.

Формирование стружечного ковра

Формирование наружного слоя

Осмоленная стружка наружных слоев по ленточному питающему транспортеру с надленточным магнитом поступает к разгрузочной воронке (поз. 4120), которая оснащена распределительной заслонкой, автоматически разделяющей материал на два потока: к первой либо четвертой формирующей машине.

Равномерный стружечный ковер в дозирующей камере формируется посредством разравнивающих гребенок. Степень заполнения дозирующего бункера контролируется шестью индикаторами уровня.

Точное дозирование количества стружки в зависимости от веса плит регулируется ленточным дозатором, оснащенным частоторегулируемым приводом.

Пневматическая формирующая камера обеспечивает настилание наружных слоев посредством потока воздуха и сит установленных с последовательно уменьшающимися размерами ячеек.

Сита обеспечивают размещение внутри ковра легкой, но крупной стружки, снаружи самой мелкой стружки.

Параметры сит пневматической формирующей камеры представлены в таблице 3.23.

Таблица 3.23

|

Номер сита |

Размер ячеек, мм |

Размер сита, мм |

Диаметр стальной сетки, мм |

|

Первое сито |

8x12 |

1600x2450 |

1 |

|

Второе сито |

4,86 |

1750x2450 |

0,7 |

|

Третье сито |

2,59 |

1750x2450 |

0,5 |

Для предотвращения засорения сит в процессе работы, осуществляется их непрерывная вибрация посредством электрических сепараторов. Интенсивность вибрации может регулироваться путем изменения положения эксцентриков.

Сгустки стружки удаляются горизонтальным виброситом, которое расположено с небольшим уклоном на шнек для удаления.

Характеристика горизонтального вибросита представлена в таблице 3.24.

Таблица 3.24

|

Наименование параметра |

Значение |

|

Размер ячеек, мм |

8 x 12 |

|

Размер сита, мм |

2600 x 1150 |

|

Диаметр пружинной стали, мм |

1 |

Воздух, вдуваемый в формирующую камеру, отсасывается отсасывающей установкой (поз. 4914) и выдувается через фильтр (поз. 4915) в атмосферу.

Формирование внутреннего слоя

Осмоленная стружка среднего слоя по ленточному питающему транспортеру с надленточным магнитом (поз. 4131, 4132) подаётся на дисковый сепаратор (поз.4140), основными элементами которого являются валы-держатели дисков, имеющие разную скорость вращения. Вначале расположены быстровращающиеся валы, которые вращаются со скоростью в четыре раза превышающую скорость медленновращающихся валов, что обеспечивает очистку кондиционной стружки от стружки со сгустками клея.

Расстояние между дисками двух последовательных валов составляет приблизительно 8 мм.

Просеянная стружка с дискового сепаратора по ленточному транспортеру поступает к разгрузочной воронке, оснащенной распределительной заслонкой (поз. 4120), которая автоматически разделяет материал на два потока: ко второй либо третьей формирующей машине в зависимости от степени их заполнения.

Равномерный стружечный ковер в дозирующей камере формируется посредством разравнивающих гребенок. Степень заполнения дозирующего бункера контролируется шестью индикаторами уровня.

Точное дозирование количества стружки в зависимости от веса плит регулируется ленточным дозатором, оснащенным частоторегулируемым приводом.

Механическая формирующая камера предназначена для формирования непрерывного внутреннего слоя древесностружечного ковра без гранулометрического разделения.

Регулируемые направляющая пластина и гребенка направляют поток материала, выходящего из дозирующей камеры на центр ниже расположенных зубчатых барабанов (в равном количественном соотношении). Зубчатые барабаны, вращающиеся в противоположных направлениях и приводимые во вращение частотерегулируемыми двигателями, направляют поток стружки на последующие транспортирующие зубчатые барабаны, которые предназначены для формирования потока стружки и его однородного и равномерного направления посредством регулируемых пластинчатых гребенок и направляющих пластин на последующие распределительные сеточные вальцы.

Распределительные сеточные вальцы подают стружку в центральное отделение машины на расположенный под ними ленточный конвейер.

Весы, установленные в первой форммашине для наружного и внутреннего слоев, определяют предварительно установленное соотношение стружки для наружного и внутреннего слоев. Вес ковра регистрируется на 1 м проходящего количества или на 1 м² и сравнивается с предварительно установленным заданным значением. Заданное значение веса ковра зависит от выпускаемой толщины готовой плиты, предусмотренной плотности плит, а также от влажности стружки на формовочной линии. При отклонениях от заданной величины корректируется производительность разгрузки формирующей машины, чтобы удерживать вес ковра в жестких пределах. Форммашина имеет увеличенное бункерное пространство и при штатной, исправной работе установки эксплуатируется с уровнем заполнения прибл. от 40 до 60 %.

Доля осмоленной стружки наружного слоя в общем количестве стружки в зависимости от толщины плиты составляет значение, представленное в таблице 3.25.

Таблица 3.25

|

Номинальная толщина шлифованной плиты, мм |

Доля наружного слоя, % |

|

8 |

50-53 |

|

12 |

43-46 |

|

16 |

36-40 |

|

19 |

33-37 |

|

25 |

30-33 |

|

Более 25 |

22-30 |

Устройство для изменения ширины обеспечивает возможность изготовления плит разной ширины. Оно включает в себя: системы продольных шнеков, собирающих стружку по краям формирующих устройств (для внутренних и внешних слоев); извлекающую систему с лопастной цепью; группы, управляющие перемещением и, регулирующие ширину формируемого ковра; собирательный конвейер для перемещения материала, отложившегося перед дозирующими камерами формирующей станции; потенциометр для установления фактического положения стенок.

Равномерное размещение последнего слоя ковра обеспечивается не приводным гравитационным укатывающим валком, который перекатывается по ковру и слегка уплотняет его.

Производительность формирующей машины зависит от: толщины плиты-заготовки; времени прессования; удельного веса плиты; ширины настилания; доли стружки наружного и среднего слоев в общей конструкции плит-заготовок; влажности проклеенной стружки.

Производительность формирующих машин представлены в таблице14.4.

Таблица 3.26

|

Слой |

Производительность, м3/ч |

|

Наружный

|

Мин 19 Макс 51 |

|

Внутренний |

Мин 58 Макс 94 |

Значения, представленные в таблице, действительны при следующих условиях: удельный вес материала наружного слоя 180 кг/м3, удельный вес материала внутреннего слоя 140 кг/м3, влажность материала наружного слоя – 8,5-15%, влажность материала внутреннего слоя – 5,5-9%.

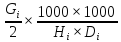

Скорость дозировочной ленты формирующих машин (Vi) определяется по формуле:

Vi

=

,

мм/с (3.27)

,

мм/с (3.27)

где – скорость дозировочной ленты форммашины внутреннего слоя, мм/с;

Hi – высота ковра в камере внутреннего слоя, м;

Di – плотность материала в камере внутреннего слоя, кг/м3;

Gi – подача материала в машины внутреннего слоя, кг/с×м.

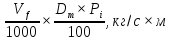

Подача материала в машины внутреннего слоя (Gi) в кг/с×м определяется по формуле:

Gi

=

(3.28)

(3.28)

где Vf – скорость формирующего конвейера, мм/с;

Dm – плотность сформированного ковра, кг/м2;

Pi – процент материала внутреннего слоя, %.

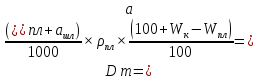

Плотность сформированного ковра (Dm) в кг/м2 определяется по формуле:

(3.29)

(3.29)

где

– плотность изготавливаемых плит;

– плотность изготавливаемых плит;

–влажность

стружечного ковра;

–влажность

стружечного ковра;

–влажность

готовой плиты;

–влажность

готовой плиты;

–толщина

готовой плиты, мм;

–толщина

готовой плиты, мм;

–припуск

на шлифование, мм.

–припуск

на шлифование, мм.

При определении скорости дозировочной ленты форммашины наружного слоя вместо индекса «i» используется индекс «е».

Стружка из настилания, форпресса, формовочной линии и передаточных мест подается через отсос (поз. 4910) к прямоугольному фильтру (поз. 4911) и далее посредством пневмотранспортной установки (поз. 4970) через цилиндрический фильтр (поз. 4971) к силосу для насыпного брака (поз. 2402). При необходимости либо возникновении аварийной ситуации путем переключающего желоба (поз. 4972) возможна подача стружки в отвал.

Взвешивание ковра

Взвешивание ковра осуществляется на ленточных весах модели СМС SIEMPELKAMP (поз. 4331). Весы измеряют вес в кг/м2 по обеим сторонам линии формирования.

Сумма измерений обоих измерительных приборов дает вес ковра. Разность обоих измерений указывает ассиметрию настеленного ковра. Весы постоянно сравнивают действительный вес с введенным заданным весом. Это сравнение заданного и действительного значений применяется для корректировки скорости напольной ленты форммашины среднего слоя. В случае значительного отличия заданного веса с действительным поступает сигнал на сбрасывание бракованного мата в воронку для настеленного брака.

Измерение влажности стружечного ковра

Непрерывное измерение влажности стружечного ковра в диапазоне от 5 до 20% осуществляется непрерывно действующим оптическим электронным анализатором влажности модели EWS (поз. 4332). В соответствии с влажностью измеренной прибором регулируется температура сушилки.

При несоответствии значений влажности установленным значениям поступает сигнал на сбрасывание бракованного мата в воронку для настеленного брака.

Извлечение намагничивающихся частиц

Регистрация и удаление намагничивающихся частиц из стружечного ковра для предотвращения повреждения стальных лент пресса производится с помощью электромагнита фирмы Lenoir типа SK 9,5-27 (поз. 4333). Расстояние между верхней кромкой ковра и подъемным магнитом должно быть 30-50 мм.

Подпрессовка стружечного ковра

Непрерывное уплотнение стружечного ковра и уменьшение его высоты осуществляется в форпрессе фирмы Siempelkamp (поз.4340), посредством четырех пар прижимных валков установленных друг над другом.

Технические характеристики форпресса указаны в таблице 3.29.

Таблица 3.29

|

Наименование параметра |

Значение |

|

1 |

2 |

|

Макс. необработанная ширина формирования, мм |

2200 |

|

Макс. высота мата (ковра), мм |

970 |

|

Макс. высота в свету, мм |

250 |

|

Длина предварительного уплотнения прибл., мм |

4500 |

|

Общая длина, мм |

14050 |

|

Диаметр валка, мм |

380 |

|

Макс. линейное давление прессования, Н/пог.м. |

800 |

|

Установленная мощность в гидроагрегате, кВт |

30 |

|

Удельное гидравлическое давление, бар, макс |

. 280 |

|

Установленная мощность главного привода, кВт |

(2x) 90 |

|

Очистка прессовой ленты |

циркулирующие щетки |

Удаление включенного в ковре воздуха осуществляется в удлиненной входной зоне, длина которой составляет приблизительно 2300 мм, за счет нагружения гидравлических роликов, посредством воздухоотводной ленты.

Очистка воздухоотводной ленты осуществляется пневматически. Очистка прессовой ленты − циркулирующими щетками.

Обнаружение металлических включений

Во избежание повреждения последующих частей установки обнаружение металлических посторонних включений в ковре до регулируемого минимального размера осуществляется металлоискательной катушкой модели Elmed (поз. 4350), подающей импульс для сброса ковра с посторонними включениями в воронку для сброса бракованной насыпки.

Форсуночная брызгальная установка

Дополнительное увлажнение наружных слоев прессуемого ковра смесью из воды и примешиваемых добавок (разделительное средство) обеспечивается форсуночной брызгальной установкой (поз. 4360), которая увлажняет нижнюю сторону (форсуночное обрызгивание ленты) и верхнюю сторону (форсуночное обрызгивание ковра).

Использование разделительных средств позволяет уменьшить вероятность приклеивания наружного слоя плиты к стальным лентам, а также способствует более быстрому прогреванию ковра и улучшению качества поверхности.

Технические характеристики форсуночной брызгальной установки представлены в таблице 3.30.

Таблица 3.30

|

Наименование параметра |

Значение |

|

Ширина разбрызгивания, мм |

мин. 1800 - макс. 2200 |

|

Диапазон давлений, бар |

до 6 (номинально мин. 2, макс. 4) |

|

Расход, мл/м/мин |

мин. 90 - макс. 1800 |

|

Добавки, % |

0,5-5 в распылительной жидкости |

|

Регулировка по высоте, мм над ковром |

от 20 до 30 |

|

Угол установки роторной системы, º |

чаще всего под углом 45 |

Разделительное средство Hiperadd SP150E используется в виде 1-3 % водного раствора. Дозировка полученного раствора составляет 15-30 мл/м2. На толстых плитах дозировка составляет около 100 мл/м2.

Контроль высоты мата. Сброс бракованного ковра

Контроль высоты мата служит для отслеживания качества насыпки и подпрессовки ковра. Если высота ковра превысит значение, заданное в производственных параметрах для данной толщины плиты, то касание алюминиевого ригеля даст сигнал на сброс ковра в воронку бракованной насыпки.Стружечный ковер начального настилания, остатков формирования, содержащий металл, а также ковер, который не должен прессоваться также сбрасывается путем отвода носа формовочной линии в расположенную под ней воронку для бракованного ковра (поз. 4370). За счет этого уплотненный стружечный ковер разрушается и транспортируется шнеком (поз. 4371) механическим конвейером к силосу для бракованного ковра (поз. 2402) либо при необходимости в отвал.

Горячее прессование

Стружечный ковер, который удовлетворяющий всем требованиям, подается с ленточного конвейера формовочной линии на реверсивную входную ленту. Воздушный зазор между входной лентой и нижней стальной лентой составляет минимум 3 мм.

Подпрессованный мат прессуется между двумя непрерывно движущимися стальными лентами под действием температуры и давления в прессе ContiRoll 6++ (поз. 4520).

Техническая характеристика пресса представлена в таблице 3.31.

Таблица 3.31

|

Наименование параметра |

Значение |

|

1 |

2 |

|

Длина греющей плиты, мм |

28800 |

|

Ширина прессования, мм |

1750 – 2200 |

|

Диапазон толщин, мм |

8 – 40 |

|

Количество рам, шт |

35 |

|

Гидросистемы, шт |

19 |

|

Рабочее давление, бар |

300 |

|

Макс. рабочая скорость движения, мм/с |

600 |

|

Гидравлическое рабочее давление, бар |

315 |

|

Вид теплоносителя |

термомасло |

|

Макс. температура нагрева теплоносителя, °C |

240 |

|

Нагревательные контуры,шт |

5 |

|

Общий отсос пресса, нм³/час |

120000 |

Давление от входа к выходу пресса создается через расположенные одна за другой рамы, в которых установлены цилиндровые блоки (4, 5 или 6 в ряд). Каждый отдельный или комбинированный ряд (ряды) цилиндров нагружаются индивидуально предварительно выбранным в процессоре гидравлическим давлением. Для различных толщин плит вызывается из памяти программа и предварительно задается гидравлике.

Пресс непрерывно нагревается посредством термомасла. Греющие плиты разделены на пять нагревательных зон, температура которых по-разному регулируются в соответствии с технологическими требованиями в следующих одна за другой зонах прессования.

Распределение температур плит пресса по различным зонам нагрева для некоторых толщин представлено в 3.33.

Таблица 3.33

|

Толщина, мм |

Температура по нагревательным зонам, ºС | ||||

|

1 |

2 |

3 |

4 |

5 | |

|

8,5 |

220 |

210 |

200 |

190 |

180 |

|

12,5 |

230 |

220 |

210 |

200 |

190 |

|

16,5 |

230 |

225 |

215 |

205 |

183 |

|

18,5 |

230 |

225 |

215 |

205 |

185 |

|

22,6 |

245 |

240 |

235 |

225 |

205 |

|

25,6 |

245 |

242 |

235 |

225 |

205 |

|

30,7 |

245 |

245 |

235 |

225 |

205 |

|

38,8 |

235 |

230 |

225 |

215 |

200 |

|

40,8 |

245 |

240 |

235 |

225 |

205 |

|

Примечание: отклонение значений температур по зонам могут составлять ±15ºС. | |||||

Управление прессом может осуществляться как по давлению, так и по перемещению. За исключением системы 1 на входе.

При режиме работы с преобладанием давления для каждой рамы (или каждой системы рам) предварительно выбирается желаемый уровень давления (макс. давление). Регулирование сводиться к тому, чтобы отдельные гидравлики создавали этот желаемый уровень давления в отдельных рамах. Измерение перемещения применяется для реализации «предохранительного окна», это значит, что названное регулирование давления активно только, если измерение перемещения передаст обратным сигналом значение в пределах предварительно заданного окна перемещения.

При режиме работы с преобладанием пути, перемещения предварительно выбираются и регулирование действует, таким образом, чтобы в отдельной раме устанавливалось такое давление, которое необходимо для достижения желаемого перемещения. При таком режиме работы для отдельных рам имеются «окна давления». Это значит, что давление повышается или понижается регулированием только так долго, пока оно находится в пределах соответствующего окна давления.

Возможна работа в комбинированном режиме, т.е. управлять прессом, например, в первой зоне по давлению и дальше по перемещению.

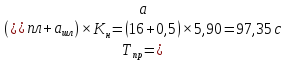

Время прессования можно (Тпр) в с определяется по формуле:

(3.35)

(3.35)

где

– толщина готовой плиты, мм;

– толщина готовой плиты, мм;

–припуск

на шлифование, мм;

–припуск

на шлифование, мм;

–коэффициент

времени нагрева, с/мм.

–коэффициент

времени нагрева, с/мм.

Коэффициент времени нагрева для различных толщин получаемых плит представлен в таблице 3.36.

Таблица 3.36

|

Толщина плиты, мм |

8,0 |

10,0 |

12,0 |

16,0 |

18,0 |

19,0 |

22,0 |

25,0 |

28,0 |

30,0 |

32,0 |

35,0 |

40,0 |

|

Коэффициент времени нагрева |

6,85 |

6,40 |

6,20 |

5,90 |

5,90 |

5,90 |

5,90 |

5,95 |

6,05 |

6,10 |

6,20 |

6,25 |

6,40 |

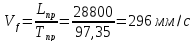

Скорость движения формовочной линии (Vf) определяется по формуле:

(3.36)

(3.36)

где

– длина пресса, мм;

– длина пресса, мм;

Тпр – время прессования, с.

Для выпуска плиты определенного формата и толщины из памяти микропроцессора выбирается соответствующая программа, в которой сохранены все технологические параметры, для выпуска данного типа продукта.

После выбора программы на изготовление продукции автоматически осуществляется перенастройка технологического оборудования.

В ходе процесса изготовления плиты программа позволяет осуществлять корректировки параметров технологического процесса с целью выпуска продукции требуемого качества, а также сохранять данные корректировки под другим именем с целью их дальнейшего использования.

Для перехода на другую толщину плиты необходимо открыть нос насыпного брака, при этом в формовочной линии будут осуществляться соответствующие изменения, а остаточный кусок будет проходить через пресс.

Для перехода на изготовление другой ширины необходимо открыть нос насыпного брака, опустошить дозирующие бункеры формирующих машин, остановить формирующий конвейер, установить регулируемые отклоняющие листы в положение соответствующее требуемой ширине плиты. Остаточный кусок при этом будет проходить через пресс.

Смена длин может осуществляться автоматически при действующем производстве после достижения заданного количества плит, а также вручную.

Обрезка плит-заготовок

Обрезка бесконечных плит по формату на выходе из пресса осуществляется на форматно-обрезном станке (поз. 5201), позволяющем получать готовые плиты необходимого формата.Необходимая ширина достигается посредством двух дисковых пил с твердосплавными пластинами правого и левого исполнения (диаметр – 305 мм; ширина обработки (напайки) – 4,4 мм; толщина корпуса инструмента – 2,8 мм; диаметр посадочного отверстия – 120 мм; число зубьев – 60 шт). Измельчение отходов осуществляется дисковыми измельчителями. С каждой стороны снимается от 15 до 25 мм. После продольной обрезки ширина плиты составляет от 1750 до 2150 мм. При продольной обрезке работает всегда один агрегат, в то время как другой стоит в готовности, чтобы при затупившихся пильных дисках перейти на работу на этом агрегате.

Торцовка осуществляется на двухпильной диагональной пиле (диаметр – 400 мм; ширина обработки (напайки) – 3,8 мм; толщина корпуса инструмента – 2,8 мм; диаметр посадочного отверстия – 30 мм; число зубьев – 60 шт). При нормальных условиях работает одна диагональная пила, в то время как другая стоит в позиции ожидания. При тактах торцовки менее 5,5 с обе пилы работают попеременно. Длина плит после торцовки может находиться в пределах от 2440 до 3660 мм.Оба обрезных агрегата регулируются по высоте и ширине.

Опилки и доизмельченные отходы от обрезки поступают в силос насыпного брака (поз. 2402) через цилиндрический фильтр (поз. 4971) посредством пневмотранспортной установки (поз. 4970). При необходимости либо при возникновении аварийной ситуации предусмотрен отвод материала в отвал при перемещении переключающего желоба.

Наряду с нормальными длинами плит можно отрезать контрольную полосу для лаборатории. Эта полоса, аналогично начальному куску, сбрасывается вниз через пневматическую заслонку.

Шлифование с охлаждением передних поверхностей и спинок зубьев, оснащенных твердым сплавом пил и измельчителей обрезков осуществляется на станках с автоматическим режимом управления марки Vollmer типа CHC eco.

Технические данные станка марки Vollmer типа CHC eco представлены в таблице 3.37.

Таблица 3.37

|

Наименование параметра |

Значение |

|

1 |

2 |

|

Пильный диск - наружный диаметр, мм - диаметр сверлильного отверстия, мм, более |

80-810 10 |

|

- толщина полотна, мм, менее - шаг зубьев, м |

5 7-100 |

|

Геометрия резца - высота зубьев, мм, менее - передний угол, º - задний угол, º |

20 -20 – + 40 6 – 45 |

|

Рабочая скорость, зубьев/мин, менее |

20 |

|

Скорость заточки, мм/с |

0,5-6 |

|

Частота вращения привода основного шпинделя, мин-1, менее |

4200 |

|

Рабочий инструмент: - диаметр рабочего инструмента для обработки задней поверхности, мм - диаметр отверстия, мм - окружная скорость при номинальной частоте вращения, м/с, менее - диаметр рабочего инструмента для обработки передней грани, мм, менее |

125

32 27

125 |

|

Суммарная потребляемая мощность, кВт |

2,5 |

Шлифование с охлаждением профилей зубьев оснащенных твердым сплавом пил и измельчителей обрезков осуществляется на заточном станке марки Vollmer типа CHHF 21 H с ручным управлением.

Технические данные станка 2 марки Vollmer типа CHHF 21 H представлены в таблице 3.38.

Таблица 3.38.

|

Наименование параметра |

Значение |

|

1 |

2 |

|

Пильные диски - наружный диаметр, мм - диаметр сверлильного отверстия, мм - шаг зубьев, мм, более - длина зуба, мм, менее - передний угол, º - радиальный задний угол, º - тангенциальный задний угол, º |

80-700 10-105 8 15 0-30 -7 - +3 0-5 |

|

Шлифовальный диск - диаметр шлифовального диска, мм, макс. - диаметр сверлильного отверстия, мм |

100 32 |

|

Общая потребляемая мощность, кВт |

0,52 |

|

Масса станка, кг |

82 |

Отделение и припаивание твердосплавных лезвий на круглых пилах и измельчителях обрезков осуществляется на станке марки Vollmer типа LG 21 H.

Технические данные станка марки Vollmer типа LG 21 H представлены в таблице 3.39

Таблица 3.39

|

Наименование параметра |

Значение |

|

Пильные диски - наружный диаметр, мм - диаметр сверлильного отверстия, мм - передний угол, º |

10-830 6-160 -10 – +35 |

|

Общая установленная мощность, кВт |

1,2 |

|

Масса станка, кг |

75 |

Измерение толщины плит-заготовок

Автоматическое измерение толщины изготавливаемых плит осуществляется посредством шести пар измерительных головок толщиномера SicoScan (поз. 5202), обеспечивающего точность измерения ±0,02 мм. Максимальная скорость конвейера, при которой не наблюдается отклонений в показаниях толщиномера, составляет 120 м/мин.

Контроль сколов

Распознавание вздутий, сколов или небольших расслоений осуществляется бесконтактным контролем проходящих плит посредством ультразвука (установлен в комбинации с толщиномером поз. 5202). Максимальная температура поверхности плиты не должна превышать 130°C, температура окружающего воздуха – 45°C.

Взвешивание плит-заготовок

Взвешивание плит осуществляется на весах модели SicoScan с диапазоном взвешивания 1000 кг. Точность взвешивания составляет приблизительно ± 0,5%. При прохождении плиты весы активируются и вес регистрируется.

Участок отбраковки

Плиты-заготовки с вздутиями либо трещинами, тонкие либо толстые, начальные либо конечные куски сбрасываются на участке отбраковки (поз. 5205) и транспортируются в поперечном направлении подштабельными рольгангами (поз. 5206, 5207).

Охлаждение плит-заготовок

Плиты-заготовки транспортируются посредством рольгангов (поз. 5208) к двум веерным кантователям (поз. 5209) для охлаждения до температуры 50-60ºС, а также равномерного распределения влажности по плите плит путем переворачивания их на 180º. Охлаждение плит-заготовок позволяет снизить вероятность деструкции клея, прежде чем плиты будут храниться на складе плит-заготовок.

Технические характеристики веерного кантователя представлены в таблице 3.40

Таблица 3.40

|

Наименование параметра |

Значение |

|

Длина кантователя, м |

8400 |

|

Расстояние между консолями, мм |

750 |

|

Количество полок, шт. |

90 |

|

Макс. ширина плиты, мм |

2150 |

|

Макс длина плиты, мм |

3×2750 |

Продолжительность охлаждения зависит от толщины и плотности плиты.

Вариант загрузки плит в веерный кантователь зависит от их толщины: возможна загрузка каждой полки, а также каждой второй.

Штабелирование и транспортировка плит-заготовок

Посредством роликового транспортера (поз. 5210) плиты-заготовки поступают на пакетообразующий стол (поз. 5211), где осуществляется формирование пакетов из отдельных плит. Максимальная высота пакета не должна превышать 250 мм. Центрирование плит в поперечном и продольном направлениях осуществляется с помощью пневматических центрирующих устройств. При смене формата центрирование плит автоматически изменяется.

Сформированные пакеты плит объединяются в штабелировочном устройстве типа SHS в штабеля (поз. 5212), высота которых не должна превышать 4 м. Штабеля охлажденных плит посредством базисных тележек, перемещающих спутниковые пары, далее следуют на автоматизированный склад для плит, где должна осуществляться выдержка в течение суток. Штабели складируются параллельными рядами на 3 подштабельные стойки с плоской, широкой опорной поверхностью. Расстояние между штабелями должно быть приблизительно 300 мм, а между рядами штабелей – 500 мм.

Шлифование плит-заготовок

Цепной транспортер (поз. 5401) принимает штабеля плит-заготовок со склада, которые затем перемещаются на подштабельный рольганг (поз. 5402), размещенный на подъемной платформе (поз. 5403), обеспечивающей пошаговый подъем штабеля.

Загрузочная станция (поз. 5404) обеспечивает продвижение плит-заготовок в продольном направлении по роликовому транспортеру (поз. 5405) к широколенточным шлифовальным станкам Steinemann SATOS 22 KK-NN (поз. 5406), где они калибруются и шлифуются на окончательный размер 8 шлифовальными агрегатами. Для калибровки предусмотрены два первых станка с 4 шлифовальными валами. Для окончательного шлифования до конечного размера используются контактные башмаки.

Основные технические характеристики станка представлены в таблице 3.41.

Таблица 3.41

|

Наименование параметра |

Значение |

|

Максимальная ширина шлифования составляет, мм |

2250 |

|

Толщина плиты, мм |

2,5-50 |

|

Высота в свету, мм |

0-300 |

|

Раскрытие станка, мм |

400 |

|

Рабочая высота, мм |

1550 |

|

Скорость подачи, м/мин |

От 15 до 100 |

|

Диаметр контактных вальцов, мм |

455 |

|

Размеры шлифовальных лент - ширина, мм, макс - длина мм |

2300 3200 |

|

Осцилляция, мм |

прим. 15 |

|

Мощность двигателей - двигатель шлифовальных вальцов, кВт - двигатели подачи, кВт |

до 160 до 11 |

|

Сжатый воздух - потребность в сжатом воздухе для одной шлифовальной головке, м3/ч - рабочее давление, бар |

5

6 |

В качестве абразивного инструмента применяются шлифовальные ленты, имеющие номера зернистости Р40, Р50, Р 60, Р 80, Р100, Р120.

Упакованные шлифовальные ленты необходимо хранить на складе, положив их на деревянные решетки или полки. Ленты не должны находиться вблизи от нагревательных приборов, холодных или сырых стен, окон, дверей. Кроме того ленты нельзя держать непосредственно на полу.

Перед использованием шлифовальные ленты вывешиваются на кронштейнах, внутрь ленты закладывается груз для выравнивания изгибов, образовавшихся в результате хранения. Это необходимо для выравнивания шлифовальных лент после хранения в скрученном виде.

Ленты, которые недостаточно отвиселись, могут разойтись по шву при работе или получить значительные повреждения абразивного материала.

Перед установкой шлифовальные ленты внимательно осматриваются, и при отсутствии дефектов (надрывов, порезов) устанавливаются в станок. Вновь поставленная на машину шлифлента должна отработать без нагрузки 5 минут.

Замена шлифовальных лент должна производиться в случае:

- когда поверхность шлифовальной ленты загрязнена (засмолена) более 50% или имеет неравномерную загрязненность;

- когда на поверхности шлифленты имеются горелые продольные или поперечные полосы;

- когда на поверхности шлифовальной ленты имеется складка;

- когда шлифлента имеет надрывы, порезы, неровные края или другие механические повреждения.

Для окончательного шлифования плит используются жесткие, средней жесткости и мягкие контактные башмаки размером 70×2380 мм.

Толщина плиты-заготовки поступающей, на шлифование, в зависимости от толщины выпускаемой плиты указана в таблице 3.42.

Таблица 3.42

|

Толщина плиты, мм |

8,0 |

10,0 |

12,0 |

16,0 |

18,0 |

19,0 |

22,0 |

25,0 |

28,0 |

30,0 |

32,0 |

35,0 |

40,0 |

|

Толшина плиты-заготовки, мм |

8,5 |

10,5 |

12,5 |

16,5 |

18,5 |

19,5 |

22,6 |

25,6 |

28,6 |

30,7 |

32,7 |

35,7 |

40,8 |

На качество обработанной поверхности плит, кроме номера зернистости шлифовальных лент, влияет скорость подачи и качество шлифовальных лент. При эксплуатации шлифовальной линии предпочтительнее работать на пониженных скоростях подачи, так как, при этом уменьшается расход шлифовальных лент и снижается износ деталей станков.

Скорости вращения валов и скорости перемещения шлифовальной ленты представлены в таблице 3.43.

Таблица 3.43

|

Параметр |

Калибровочное шлифование |

Окончательное шлифование |

|

Частота вращения валов, об/мин |

637 |

413 |

|

Скорость ленты, м/с |

34 |

22 |

Станок для калибрования и предварительного шлифования удаляет от 70 до 80 % припуска на шлифование, а остаток снимается тонкошлифовальными станками.

Отвод пыли от шлифовальных станков осуществляется отсасывающей и пневмотранспортной установкой (поз.5910) к последующему прямоугольному фильтру (поз. 5911).

Контрольная станция (поз. 5407) предусмотрена для контроля качества нижней и верхней поверхности плит сразу после шлифовальных станков. Для оценки качества нижней стороны плиты используются зеркала.

По качеству поверхности выпускаются плиты двух сортов. Требования, предъявляемые к качеству поверхности шлифованных плит определяются ГОСТ 10632.