3.3 Технологический процесс изготовления изделия

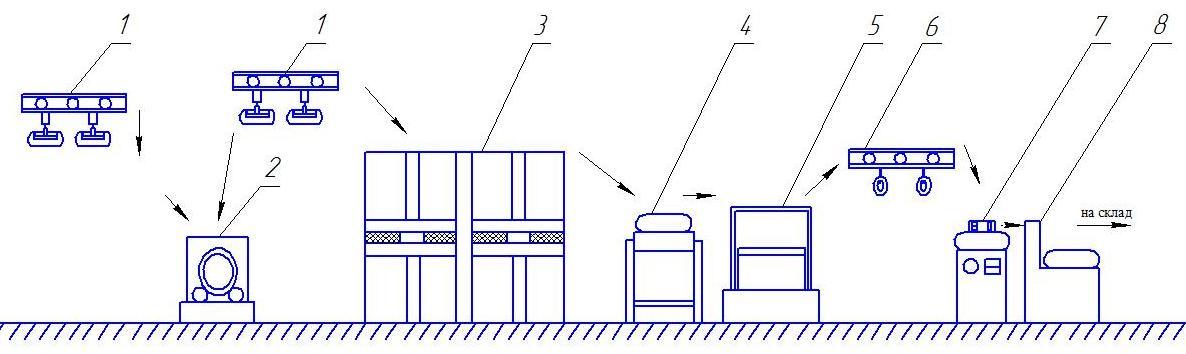

Перед вулканизацией внутреннюю и наружную поверхность покрышек покрывают смазкой, содержащей тонкодисперсные тальк и слюду, а так же хозяйственное мыло с содержанием жирных кислот 60 % и силиконовую эмульсию, распределенные в воде или бензине, на окрасочном станке 2 в соответствии с рисунком 3.1.

. 1

– цепной

конвейер; 2 –станок

для окраски; 3 –гидравлический пресс;

4 – отборочный

транспортер; 5 – cтанок

для удаления выпрессовок и заусенец; 6

– цепной конвейер; 7 – станок

для измерения статического дисбаланса;

8 – cтанок

для определения силовой неоднородности.

1

– цепной

конвейер; 2 –станок

для окраски; 3 –гидравлический пресс;

4 – отборочный

транспортер; 5 – cтанок

для удаления выпрессовок и заусенец; 6

– цепной конвейер; 7 – станок

для измерения статического дисбаланса;

8 – cтанок

для определения силовой неоднородности.

Рисунок 3.1 – Технологическая схема вулканизации покрышки

Благодаря, образования слоя смазки на внутренней поверхности покрышки облегчается закладывание ее в полость диафрагмы, выход воздуха между поверхности каркаса, а также прилипание. Наружная смазка покрышек обеспечивает растекание резиновой смеси по форме во время формования и вулканизации, создает шершавую поверхность, по которой выходит воздух, заключенный между стенкой формы и поверхностью покрышки. При этом облегчается выемка покрышек из форм после вулканизации, готовая продукция получается с четким, хорошо оформленным рисунком.

Для хранения сырых покрышек используют специальные конвейерные склады. Срок хранения сырых покрышек от 4 часов до 7 дней. Считается, что при 4-х часовом хранении обеспечивается получение покрышек надлежащего качества и, кроме того, за это время полностью высыхает водная смазка. При длительном хранении покрышки на ее поверхность выцветает сера, материал становится жестким, теряет текучесть, что приводит к расслаиванию при формовании. Поэтому необходим постоянный запас покрышек на складе, в течение которого покрышки выдерживались одинаковое время. Это дает возможность обеспечить ритмичную работу цеха вулканизации и хорошее качество готовой продукции. После хранения сырые покрышки на тележке 2 подают на вулканизацию.

Формование покрышек – сложный технологический процесс, который происходит в индукционный период вулканизации. При формовании покрышка приобретает форму тора, приближающегося к форме вулканизационной покрышке. Формование и вулканизация покрышек 16" производится в форматоре-вулканизаторе фирмы «Герберт», который представлен на рисунке 3.2.

Загрузка шин в пресс-форму осуществляется вручную и вручную центрируется относительно оси диафрагменного механизма. Процесс формования и вулканизации производится согласно режима вулканизации. Вулканизация, как основной вариант, осуществляется на тонкостенных диафрагмах для шины 205/60R16 – диафрагма 15–22,5.

Режим формования легковой шины шины приведен в таблице 3.7.

Таблица 3.7 – Режим формования ЦМК шины 11R22,5 модели БЕЛ-98

|

Наименование операций |

Давление формующего пара в диафрагме, МПа (кгс/см2) |

|

Подача формующего пара в диафрагму и распределение диафрагмы в полости шины. Центрирование покрышки относительно диафрагмы. |

0,06–0,08 (0,6–0,8) |

|

Опускание верхней полуформы секторной прессформы и закрытие пресса. |

0,10–0,12 (1,0–1,2) |

Давление формующего пара в диафрагме и на трубопроводе, направляющей теплоноситель к прессам, подлежат постоянному контролю.

Режим вулканизации покрышки размера 11R22,5 модели БЕЛ-98 представлен в таблице 3.8.

Таблица 3.8 – Режим вулканизации покрышки размера 11R22,5 модели БЕЛ-98

|

Наименование операций |

Температу- ра, 0С |

Давление, МПа |

Продолжитель- ность операции, мин |

Время с начала цикла, мин |

|

Напуск прогреваю- щего пара в диаф- рагму в тупик |

– |

1,7–1,9 |

15 |

0 |

|

Напуск пара в па- ровую камеру до температуры |

160 |

– |

10 |

5 |

|

Вулканизация при температуре в па- ровой камере |

157–163 |

0,48–0,56 |

19 |

15 |

|

Отключить напуск прогревающего пара и подать греющий пар в диафрагму в тупик |

– |

1,0–1,4 |

29 |

15 |

|

Отключить напуск пара в паровую камеру сброс : закрыт открыт |

– – |

– – |

– 10 |

– 34 |

|

Подача охлаждающей воды в диафрагму циркуляцией |

– |

– |

3 |

40 |

|

Сброс охлаждающей воды из диафрагмы |

– |

– |

1 |

43 |

Общая продолжительность вулканизации 44 минут.

Продолжительность перезарядки 8 минут.

Покрышка 205/60R16 вулканизируется на форматоре-вулканизаторе 3, который оснащен механизмами для управления секторными пресс-формами и загрузочным устройством, рассчитан на использование теплоносителей с повышенными параметрами и позволяет интенсифицировать режимы вулканизации покрышек.

Основные характеристики гидравлический вулканизационный пресс типа AUBO 46-RH фирмы“HERBERT”

Таблица 3.9 – Характеристики вулканизационного пресса

|

Наименование |

Размеры |

|

Прессовое усилие на одну прессформу (номинальное), кН |

1700 |

|

Максимальный наружный диаметр свулканизованной покрышки, мм |

850 |

|

Максимальная высота свулканизованной покрышки,мм |

240-450 |

|

Посадочный диаметр, дюйм |

13-16 |

|

Количество паровых камер (прессформ), шт |

2 |

|

Давление пара, Мпа: – формующего пара – для наружного обогрева – для внутреннего обогрева |

0,2-0,4 1,7-1,9 1,7-1,9 |

|

Габариты, мм: – глубина – ширина – высота |

800 1500 1250 |

|

Производительность, шт/ч |

90 |

По окончании вулканизации греющий пар из паровой камеры и перегретая вода из полости диафрагмы отводится и вместо них подается охлаждающая вода. Сначала отводится пар из паровой камеры, а затем перегретая вода из диафрагмы. Охлаждающая вода подается в полость диафрагмы через специальную систему ввода через отверстия в блоке цилиндра узла управления. Впуск охлаждающей воды производится сначала в диафрагму, а затем в паровую камеру. После завершения процесса охлаждения прекращается подача охлаждающей воды сначала в паровую камеру, а затем в диафрагму. После вулканизации форматор-вулканизатор открывается, покрышка вынимается механизмом управления диафрагмы и сбрасывается на рольганг 4 [13].

Вулканизаванная покрыщка отборочным транспортером 5 подается к станку 6 для удаления выпрессовок и заусенец. После чего она направляются на линию инспекции качества, где при помощи рентгеноустановки 7 определяются внутренние дефекты покрышки: контроль положения брекера по центру каркаса; однородность расположения заворотов каркаса, стыков слоев брекера, стыковки по прямой линии; равномерность глубины резиновых элементов протектора; наличие пор, пустот, расслоений; состояние бортовых колец и др. После этого измеряются статический дисбаланс на станке 8 и силовая неоднородность покрышки на балансировочном станке 9 фирмы “Гоффман“. Определение статического дисбаланса основано на измерении силы тяжести или центробежной силы при вращении покрышки с горизонтальным расположением оси вращения. Силовая неоднородность основано на определении конусного и углового эффекта и колебание радиального и бокового усилия. Покрышки, прошедшие через линию инспекции качества, отгружаются на склад готовой продукции.