- •Министерство образования и науки Украины

- •(Г. Северодонецк)

- •Утверждено на заседании кафедры

- •Оглавление

- •Введение

- •Пластические массы и эластомеры – многокомпонентные системы

- •Характеристика реактопластов

- •Характеристика термопластов

- •Характеристика эластомеров

- •Контрольные вопросы к лекции

- •Смешение композиций

- •Основные этапы смешения

- •Гранулирование полимерных композиций

- •Контрольные вопросы к лекции

- •Лекция №3

- •Смешение на вальцах

- •Смешение в смесителях роторного типа

- •Непрерывное смешение в смесителях роторного типа

- •Непрерывное смешение в червячных машинах

- •Смешение в смесителях барабанного типа

- •Контрольные вопросы к лекции

- •Лекция №4

- •Декристаллизация каучуков

- •Пластикация каучуков

- •Оборудование, предназначенное для проведения пластикации

- •Контрольные вопросы к лекции

- •Лекция №5

- •Технология каландрования

- •1. Смешение компонентов и нагревание композиции

- •2. Формование полотна

- •3. Охлаждение полотна

- •4. Намотка и разрезание полотна

- •Контрольные вопросы к лекции

- •Лекция №6

- •Каландровый эффект

- •Назначение каландров

- •Обкладка тканей резиновой смесью

- •Получение прорезиненной ткани

- •Контрольные вопросы к лекции

- •Лекция №7

- •Головки экструзионных машин

- •Контрольные вопросы к лекции

- •Лекция №8

- •Система теплового контроля

- •Контрольные вопросы к лекции

- •Лекция №9

- •Производство профильных изделий и листов

- •Калибровка труб

- •Производство изделий, покрытых полимерным слоем

- •Контрольные вопросы к лекции

- •Лекция №10 Основные способы производства полимерных пленок

- •Способы производства рукавных полимерных пленок

- •Контрольные вопросы к лекции

- •Лекция №11 Способы производства плоских и «дышащих» полимерных пленок Плоскощелевая (каст) экструзия

- •Производство «дышащих» пленочных материалов

- •Принципы изготовления и функционирования «дышащих» пленок

- •Контрольные вопросы к лекции

- •Лекция №12 Методы получения комбинированных и модифицированных пленок

- •Методы физической и химической модификации пленок

- •Способы производства термоусадочных полимерных пленок

- •Контрольные вопросы к лекции

- •Лекция №13 Изготовление полых изделий методом экструзии с раздувом.

- •Основные параметры технологического процесса экструзии с раздувом

- •Контрольные вопросы к лекции

- •Лекция №14

- •Основные факторы, влияющие на процесс вулканизации

- •Теоретические основы процесса вулканизации

- •1. Взаимодействие серы, ускорителя и активаторов с образованием сульфидирующего комплекса, являющегося основным агентом вулканизации.

- •3. Взаимодействие активных продуктов присоединения между собой или с активными группами в макромолекуле каучука с образованием первичных поперечных связей.

- •Особенности выбора ускорителей

- •Методы количественной оценки процесса вулканизации

- •Контрольные вопросы к лекции

- •Лекция №15

- •Характеристика теплоносителей

- •Усадка резиновых изделий при вулканизации

- •Реверсия вулканизации

- •Способы вулканизации

- •Контрольные вопросы к лекции

- •Лекция №16

- •1. Вулканизационные котлы

- •2. Вулканизационные гидравлические прессы –

- •3. Автоклав-прессы

- •4. Специальные полуавтоматы и пресс-автоматы

- •Непрерывная вулканизация

- •Радиационная вулканизация

- •Контрольные вопросы к лекции

- •Лекция №17

- •Технология литья под давлением

- •Технологические операции процесса литья под давлением

- •2. Смыкание формы и подвод узла впрыска.

- •3. Впрыск расплава

- •Контрольные вопросы к лекции

- •Лекция №18

- •4. Выдержка под давлением

- •5. Охлаждение изделия

- •6. Раскрытие формы и извлечение изделия

- •Особенности технологического процесса, обусловленные конструкцией формы

- •Контрольные вопросы к лекции

- •Лекция №19 Инжекционное формование. Литье под давлением реактопластов Инжекционное формование —

- •Литье под давлением реактопластов

- •Холодноканальное формование

- •Оборудование и формующий инструмент

- •Принцип работы реактопластавтомата

- •Контрольные вопросы к лекции

- •Лекция №20 Производство резиновых изделий методом литья под давлением

- •Шнек-плунжерное формование

- •Трансферное формование

- •Резиновые смеси для литья

- •Классификация литьевых машин, предназначенных для переработки резиновых смесей

- •Контрольные вопросы к лекции

- •Лекция №21

- •Основные узлы червячных литьевых машин

- •Принципиальное устройство червяка лм

- •Контрольные вопросы к лекции

- •Лекция №22

- •Механизмы запирания форм

- •Литьевые формы

- •Холодноканальные формы

- •Контрольные вопросы к лекции

- •Лекция №23

- •Контрольные вопросы к лекции

- •Литература

Особенности технологического процесса, обусловленные конструкцией формы

При литье в многогнездные формы полимер расходуется на формование изделий и литниковой системы. Это приводит к нерациональному использованию полимерного материала и увеличению трудоемкости процесса, так как необходимо изделие отделять от литников, а последние, в свою очередь, дробить и смешивать с полимером для вторичной переработки.

Технология существенно улучшается при использовании форм с точечными литниками (рис. 18.2, 18.3). При течении полимера через литник небольшого диаметра (0,8-1,2 мм) возникают большие скорости сдвига, что повышает гомогенизацию расплава. При этом расплав вследствие диссипации энергии вязкого течения дополнительно нагревается и заполнение формы расплавом улучшается. Быстрое охлаждение литника ограничивает подпитку формы расплавом, в изделии полнее протекают релаксационные процессы и качество изделий повышается – снижается анизотропия свойств и усадки. Поскольку литник имеет небольшие размеры, его обычно не удаляют и трудоемкость механической доработки изделий сокращается [3].

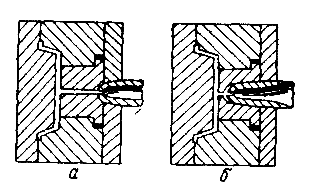

Рис. 18.2 Конструкция формы с точечным литником:

1, 3 — плиты; 2 — изделие; 4 — литниковый канал.

Рис. 18.3 Литьевые формы:

а — обычного типа (с пальчиковым литником); б — безлитникового литья (точечного типа).

Контрольные вопросы к лекции

1. Каково назначение подпитки, проводимой в процессе выдержки расплава под давлением.

2. В течение какого времени целесообразно проводить операцию выдержки под давлением?

3. От чего зависит время выдержки под давлением?

4. Какие недостатки вызываются проведением процесса подпитки, и каковы пути их устранения?

5. Для чего необходима отдельная операция выдержки при охлаждении?

6. Каким образом возможно устранить коробление изделий в процессе охлаждения?

7. Какие свойства изделий определяются температурой формы или скоростью охлаждения полимерного материала?

8. Какая величина служит мерой кристалличности термопластов?

9. Привести примеры полимеров, обладающих различными значениями полупериода кристалличности.

10. Каким образом производится извлечение изделия из формы?

11. Каков основной недостаток литья термопластов в многогнездные формы?

12. Каковы преимущества использования форм с точечными литниками?

Лекция №19 Инжекционное формование. Литье под давлением реактопластов Инжекционное формование —

— (инжекционно-прессовой метод литья) используется при изготовлении крупных деталей с большими поверхностями и тонкими стенками. При этом требуется, как правило, высокое давление для обеспечения большой длины течения и для уплотнения расплава в форме. При формовании таких деталей возникает опасность раскрытия формы, если усилие формования превысит усилие запирания формы. Кроме этого, при литье крупногабаритных изделий в формующей полости возникают значительные перепады давлений, так как заполнение формы сопровождается существенным падением давления расплава в ее периферийных частях, что приводит к большой неоднородности в ориентации макромолекул и вызывает эффект разнопрочности изделия, то есть ухудшение его физико-механических свойств.

Эти трудности удается преодолеть, применяя особый способ литья под давлением, так называемое, инжекционное прессование. Сущность этого способа заключается в том, что формование детали осуществляется не только за счет усилия инжекционного узла, но и усилия запирания формы, то есть прессового узла. При инжекционном прессовании усилие и перемещение механизма запирания формы используются для формования материала и поддержания давления при его отверждении.

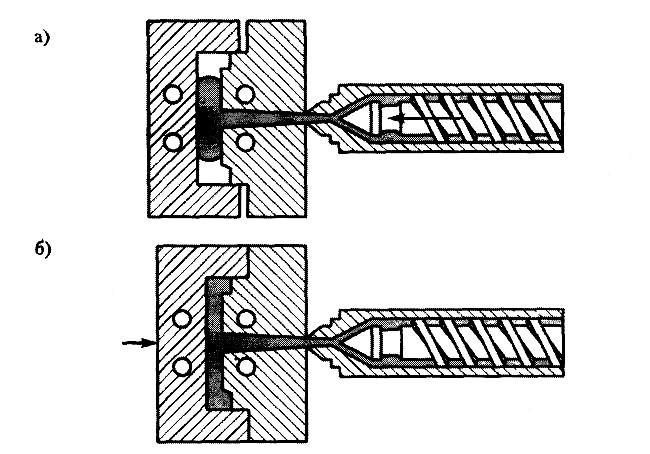

Конструкция литьевой формы с инжекционным прессованием показана на рис. 19.1.

Схема инжекционного прессования показана на рис. 19.2.

Рис. 19.1 Литьевая пресс-форма с инжекционным прессованием:

1 — подвижная плита; 2 —изделие; 3 —неподвижная плита

Пресс-форма состоит из подвижной 1 и неподвижной 3 плит, которые имеют двойные плоскости сопряжения, образующие некоторое подобие закрытой загрузочной камеры, и могут взаимно перемещаться друг относительно друга. Точно дозируемая масса расплава впрыскивается в неполностью сомкнутую пресс-форму и заполняет свободное пространство. Так как форма не сомкнута, то в формующей полости расстояние между плитами больше, чем толщина стенок, и расплав течет без больших перепадов давлений, при этом уменьшается его охлаждение и ориентация макромолекул снижается. После впрыска дозы расплава происходит смыкание формующих плит и подвижная плита 1 входит в плиту 3, как пуансон в матрицу.

Рис. 19.2 Схема инжекционно-прессового литья:

а — заполнение формы инжекцией расплава; б — создание давления в форме усилием узла смыкания

Вследствие создания усилия смыкания в форме возникает необходимое давление, под действием которого происходит сжатие расплава. В данной конструкции пресс-формы можно также использовать точечный литник. Применение инжекционного литья позволяет значительно сократить технологический цикл литья, уменьшить расход полимера и снизить трудоемкость изготовления изделий. Основное же преимущество данного метода заключается в повышении качества изделий — уменьшается коробление, снижается анизотропия усадки и прочности. Это достигается благодаря тому, что компенсация изменения объема расплава при охлаждении осуществляется без применения подпитки — только за счет сближения плит формы.