- •Министерство образования и науки Украины

- •(Г. Северодонецк)

- •Утверждено на заседании кафедры

- •Оглавление

- •Введение

- •Пластические массы и эластомеры – многокомпонентные системы

- •Характеристика реактопластов

- •Характеристика термопластов

- •Характеристика эластомеров

- •Контрольные вопросы к лекции

- •Смешение композиций

- •Основные этапы смешения

- •Гранулирование полимерных композиций

- •Контрольные вопросы к лекции

- •Лекция №3

- •Смешение на вальцах

- •Смешение в смесителях роторного типа

- •Непрерывное смешение в смесителях роторного типа

- •Непрерывное смешение в червячных машинах

- •Смешение в смесителях барабанного типа

- •Контрольные вопросы к лекции

- •Лекция №4

- •Декристаллизация каучуков

- •Пластикация каучуков

- •Оборудование, предназначенное для проведения пластикации

- •Контрольные вопросы к лекции

- •Лекция №5

- •Технология каландрования

- •1. Смешение компонентов и нагревание композиции

- •2. Формование полотна

- •3. Охлаждение полотна

- •4. Намотка и разрезание полотна

- •Контрольные вопросы к лекции

- •Лекция №6

- •Каландровый эффект

- •Назначение каландров

- •Обкладка тканей резиновой смесью

- •Получение прорезиненной ткани

- •Контрольные вопросы к лекции

- •Лекция №7

- •Головки экструзионных машин

- •Контрольные вопросы к лекции

- •Лекция №8

- •Система теплового контроля

- •Контрольные вопросы к лекции

- •Лекция №9

- •Производство профильных изделий и листов

- •Калибровка труб

- •Производство изделий, покрытых полимерным слоем

- •Контрольные вопросы к лекции

- •Лекция №10 Основные способы производства полимерных пленок

- •Способы производства рукавных полимерных пленок

- •Контрольные вопросы к лекции

- •Лекция №11 Способы производства плоских и «дышащих» полимерных пленок Плоскощелевая (каст) экструзия

- •Производство «дышащих» пленочных материалов

- •Принципы изготовления и функционирования «дышащих» пленок

- •Контрольные вопросы к лекции

- •Лекция №12 Методы получения комбинированных и модифицированных пленок

- •Методы физической и химической модификации пленок

- •Способы производства термоусадочных полимерных пленок

- •Контрольные вопросы к лекции

- •Лекция №13 Изготовление полых изделий методом экструзии с раздувом.

- •Основные параметры технологического процесса экструзии с раздувом

- •Контрольные вопросы к лекции

- •Лекция №14

- •Основные факторы, влияющие на процесс вулканизации

- •Теоретические основы процесса вулканизации

- •1. Взаимодействие серы, ускорителя и активаторов с образованием сульфидирующего комплекса, являющегося основным агентом вулканизации.

- •3. Взаимодействие активных продуктов присоединения между собой или с активными группами в макромолекуле каучука с образованием первичных поперечных связей.

- •Особенности выбора ускорителей

- •Методы количественной оценки процесса вулканизации

- •Контрольные вопросы к лекции

- •Лекция №15

- •Характеристика теплоносителей

- •Усадка резиновых изделий при вулканизации

- •Реверсия вулканизации

- •Способы вулканизации

- •Контрольные вопросы к лекции

- •Лекция №16

- •1. Вулканизационные котлы

- •2. Вулканизационные гидравлические прессы –

- •3. Автоклав-прессы

- •4. Специальные полуавтоматы и пресс-автоматы

- •Непрерывная вулканизация

- •Радиационная вулканизация

- •Контрольные вопросы к лекции

- •Лекция №17

- •Технология литья под давлением

- •Технологические операции процесса литья под давлением

- •2. Смыкание формы и подвод узла впрыска.

- •3. Впрыск расплава

- •Контрольные вопросы к лекции

- •Лекция №18

- •4. Выдержка под давлением

- •5. Охлаждение изделия

- •6. Раскрытие формы и извлечение изделия

- •Особенности технологического процесса, обусловленные конструкцией формы

- •Контрольные вопросы к лекции

- •Лекция №19 Инжекционное формование. Литье под давлением реактопластов Инжекционное формование —

- •Литье под давлением реактопластов

- •Холодноканальное формование

- •Оборудование и формующий инструмент

- •Принцип работы реактопластавтомата

- •Контрольные вопросы к лекции

- •Лекция №20 Производство резиновых изделий методом литья под давлением

- •Шнек-плунжерное формование

- •Трансферное формование

- •Резиновые смеси для литья

- •Классификация литьевых машин, предназначенных для переработки резиновых смесей

- •Контрольные вопросы к лекции

- •Лекция №21

- •Основные узлы червячных литьевых машин

- •Принципиальное устройство червяка лм

- •Контрольные вопросы к лекции

- •Лекция №22

- •Механизмы запирания форм

- •Литьевые формы

- •Холодноканальные формы

- •Контрольные вопросы к лекции

- •Лекция №23

- •Контрольные вопросы к лекции

- •Литература

4. Специальные полуавтоматы и пресс-автоматы

Индивидуальные вулканизаторы – это кривошипно-шатунные прессы с гидравлическим, рычажно-гидравлическим, рычажно-пневматическим и рычажно-механическим приводом.

Различают вулканизаторы двух типов:

1) с формами, установленными в паровой камере (автокамерного типа);

2) с формами, снабженными паровыми рубашками.

Число форм – 1 или 2.

В паровой камере вулканизуют покрышки; в формах с рубашками – камеры.

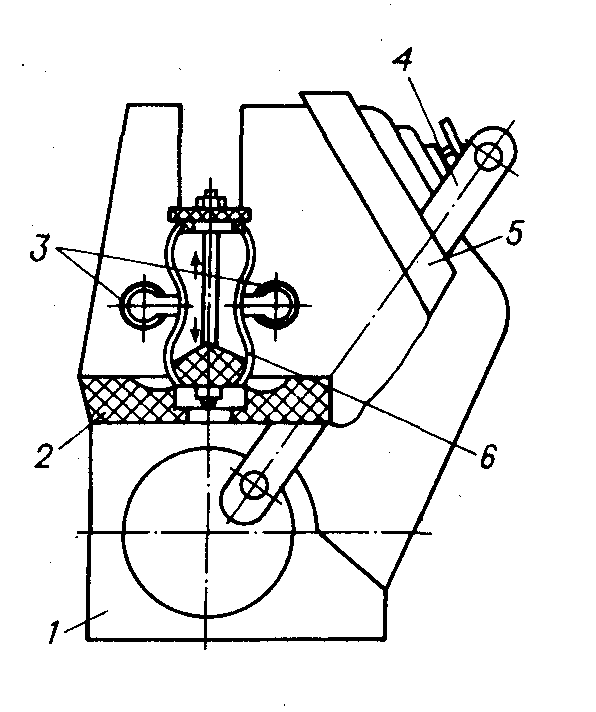

Ф орматоры-вулканизаторы

предназначены для формования сырых

собранных покрышек и их вулканизации

(рис. 16.6).

орматоры-вулканизаторы

предназначены для формования сырых

собранных покрышек и их вулканизации

(рис. 16.6).

Рис. 16.6 Схема устройства форматора-вулканизатора:

1 – станина; 2 – нижняя часть паровой камеры; 3 – покрышка; 4 – механизм замыкания полуформ и паровых полукамер; 5 – верхняя часть паровой камеры; 6 – диафрагма

В состав конструкции вулканизатора вместо варочной камеры входит специальная убирающаяся или неубирающаяся диафрагма из резины. Внутрь нее подаются теплоносители, и она оформляет внутреннюю поверхность изделия, в частности, покрышки. Формующий пар, подаваемый внутрь диафрагмы, растягивает ее и формует покрышку. В форматорах с убирающейся диафрагмой более простая конструкция приводных механизмов.

Процесс вулканизации в форматорах характеризуется высокой степенью механизации и автоматизации. Заусенцы и выпрессовки в местах разъема пресс-форм обрезают на машинах или вручную [6].

Непрерывная вулканизация

Организация непрерывного процесса вулканизации позволяет исключить недостатки периодической вулканизации, а именно:

1) высокую трудоемкость;

2) неравномерность вулканизации толстостенных изделий;

3) превышение массы заготовки над готовыми изделиями;

4) необходимость дополнительной отделки изделий.

Непрерывная вулканизация применяется при массовом выпуске изделий.

Непрерывно работают вулканизаторы:

1) камерного (или туннельного) типа – для изготовления полых резиновых изделий (мячи, игрушки и т. п.). Вулканизация происходит в пресс-формах, которые закрепляются на тяговой цепи и имеют запирающие устройства. Внутри камеры циркулирует горячий воздух (рис. 16.7).

Рис. 16.7 Схема туннельного вулканизатора непрерывного действия:

1 – камера распределения воздуха; 2, 7 – поворотная и приводная станции, соответственно; 3 – калорифер; 4 – вентилятор; 5 – воздуховод; 6 – кольцевые камеры гашения скорости и возврата воздуха; 8 – тяговая цепь с формами; 9 – лепестковые диафрагмы; 10, 11 – нижняя и верхняя части трубчатого туннеля.

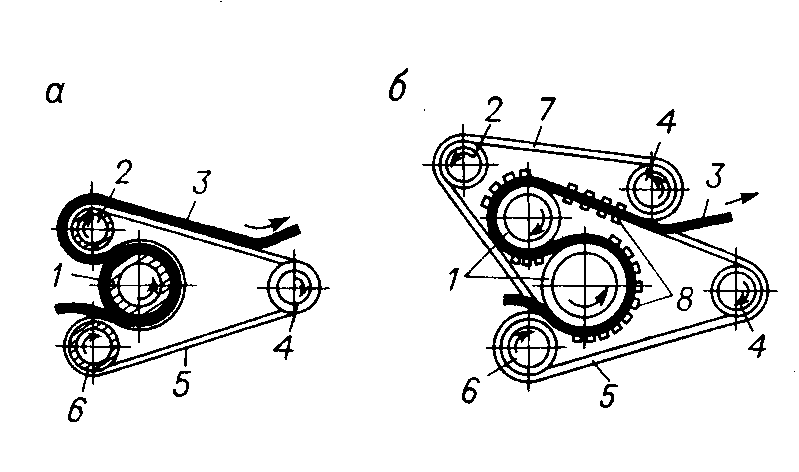

2) барабанного типа – для вулканизации плоских изделий (лент, ремней, матов, листов). Изделие подается в зазор между поверхностью обогреваемого барабана и поверхностью огибающей его гибкой ленты (рис.16.8).

Рис. 16.8 Схемы барабанных вулканизаторов с одной лентой (а) и с двумя лентами (б) для непрерывной вулканизации транспортерных лент, приводных ремней и других плоских изделий:

1 – обогреваемый барабан; 2, 6 – прессующие барабаны; 3 – изделие; 4 – натяжной барабан; 5, 7 – лента; 8 – инфракрасные излучатели.

3) шахтного типа – для вулканизации штампованных галош. Это камера, внутри которой установлен транспортер-элеватор с люльками для рамок с галошами.

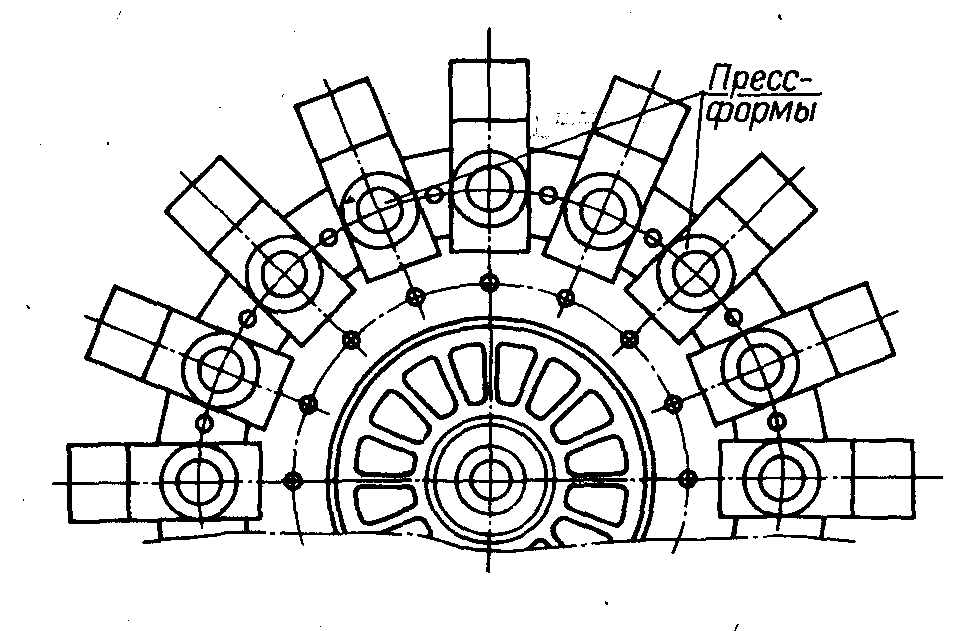

4) карусельные вулканизаторы для однородных формовых изделий с одинаковой продолжительностью вулканизации. Это карусельное устройство с расположенными на нем вулканизационными формами, обогреваемыми паром, перегретой водой, электротоком (рис. 16.9).

Рис. 16.9 Схема вулканизатора

карусельного типа

Непрерывная вулканизация может осуществляться:

1) в расплаве солей – для изготовления длинномерных резиновых изделий (например, уплотнителей) (рис. 16.10). Эффективнее всего сплав нитратов калия и натрия и нитрита натрия, имеющий температуру плавления 142,50С. Нагрев солей в ванне осуществляется электронагревателями. Недостаток – некоторая деформация заготовок.

Рис. 16.10 Схема поточной линии непрерывного изготовления шприцованных профилей с вулканизацией в расплаве солей:

1 – червячная машина с вакуум-отсосом; 2 – шприцованный профиль; 3 – вулканизатор с расплавом солей; 4 – отмывочно-охлаждающее устройство; 5 – протягивающее устройство; 6 – отборочный транспортер.

2) в псевдоожиженном слое частиц – для шприцованных профилей. В данном случае деформация заготовок отсутствует. Теплоноситель – псевдоожиженные потоком воздуха частицы, обычно, кварцевый песок, стеклянные шарики. Условия теплообмена в 5-100 раз лучше по сравнению с горячим воздухом. Во избежание налипания частиц заготовку обрабатывают суспензией талька (антиадгезивом).

3 )с использованием

ИК-лучей

– для прорезиненной ткани (рис. 16.11). Над

ее поверхностью размещают излучатели,

обеспечиваю-щие равномерное тепловое

поле (180-210)0С.

Используется 80% лучевой энергии. Время

вулканизации – 10-30 секунд.

)с использованием

ИК-лучей

– для прорезиненной ткани (рис. 16.11). Над

ее поверхностью размещают излучатели,

обеспечиваю-щие равномерное тепловое

поле (180-210)0С.

Используется 80% лучевой энергии. Время

вулканизации – 10-30 секунд.

Рис. 16.11 Схема вулканизатора с нагревом инфракрасными лучами:

1 – корпус; 2 – раскаточное устройство; 3 – поддерживающее устройство; 4 – инфракрасные излучатели; 5 – закаточное устройство.

4) с использованием ТВЧ – для крупногабаритных изделий. Обеспечивается равномерный прогрев по всему объему, высокая производительность, хорошее качество, монолитность [6].