- •Фрикционные передачи.

- •Материалы для изготовления колес.

- •2 Кинематика фрикционных передач и вариаторов.

- •3.Фрикционные вариаторы.

- •Классификация вариаторов.

- •Жесткая плавающая

- •Смазывание узлов с подшипниками качения.

- •Посадки пк на валы и в корпус.

- •Эскизное проектирование узлов и деталей машин.

- •Диаметр выходного конца вала

- •Разборные соединения. Соединения. Общие сведения о соединениях .

- •Общие сведения о шпоночных соединениях.

- •Призматические шпонки.

- •Сегментные шпонки.

- •Критерии работоспособности и расчет шпоночных соединений.

- •Конструирование шпоночных соединений.

- •Шлицевые соединения.

- •Классификация шлицевых соединений.

- •Прямобочные шлицевые соединения.

- •Эвольвентные шлицевые соединения.

- •2.Критерии работоспособности и расчет шлицевых соединений.

- •Резьбовые соединения.

- •1.Общие сведения.

- •Классификация резьб.

- •2.Момент завинчивания в резьбовой паре. Самоторможение. Кпд.

- •Самоторможение резьбовой пары.

- •Кпд резьбовой пары.

- •4.Расчет на прочность резьбовых соединений при различных случаях нагружения.

- •Расчет ненапряженных резьбовых соединений.

- •Расчет напряженных резьбовых соединений.

- •Расчет затянутого (напряженного) резьбового соединения под действием сдвигающей нагрузки ( болт установлен с зазором).

- •Расчет затянутого (напряженного) резьбового соединения, нагруженного внешней осевой силой.

- •Расчет коэффициента внешней нагрузки.

- •Расчет резьбовых соединений под действием комбинированной нагрузки.

- •Материалы и допускаемые напряжения при расчете резьбовых соединений.

- •Неразъемные соединения. Сварные соединения.

- •Обозначение сварочных швов на чертежах.

- •3.Критерии работоспособности и расчет сварных соединений.

- •Допускаемые касательные напряжения.

- •Заклепочные соединения.

- •Способы клепки.

- •Классификация.

- •2. Основные критерии работоспособности . Расчет заклепочных соединений.

- •Соединение деталей с гарантированным натягом.

- •Способы сборки соединений с натягом.

- •2.Критерии работоспособности и расчет соединений с натягом.

- •Прочность соединения.

- •Расчет прочности соединяемых деталей.

- •Методика выбора посадки по заданным внешним нагрузкам.

- •Классификация муфт. Механические муфты

- •Неуправляемые Управляемые Самоуправляемые

- •Неуправляемые муфты.

- •Упругие муфты.

- •Компенсирующие муфты.

- •Муфты управляемые (сцепные).

- •Самоуправляемые (автоматические (муфты).

- •1. Полное выключение, 0

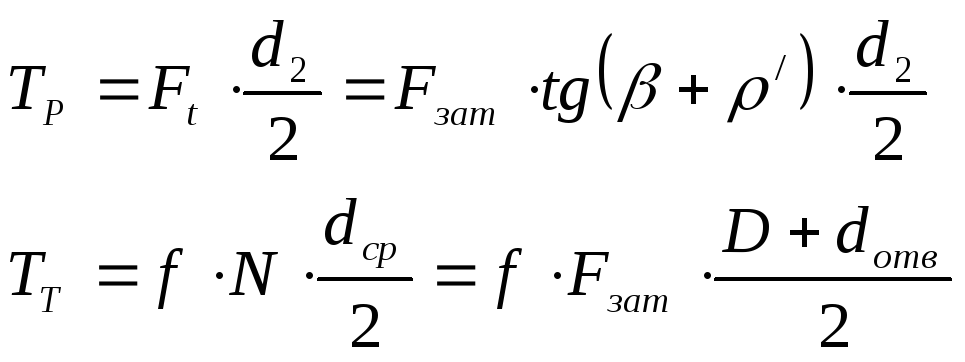

2.Момент завинчивания в резьбовой паре. Самоторможение. Кпд.

Момент

завинчивания в резьбовой паре складывается

из момента сил трения в резьбе (TP)

и момента сил трения гайки по торцу

детали (TT).

![]() (1)

(1)

Fзат

Fзат

Fзат

Fзат

Ft

Момент сил трения в резьбе найдем следующим образом:

Развернем виток резьбы в наклонную плоскость, гайку заменим ползуном.

R

R

Ft

Ft

![]() Fзат

Fзат

d2

d2

![]()

![]() -

приведенный угол трения.

-

приведенный угол трения.

Подставив все значения в формулу (1), получим

![]()

R

R

Tзав

14d

14d

После подстановки этих значений в формулу Tзав, получим следующую зависимость

,

где d

– наружный диаметр резьбы.

,

где d

– наружный диаметр резьбы.

Т.о. выигрыш в силе в резьбовых деталях составляет более 70 раз.

Самоторможение резьбовой пары.

Самоторможение – невозможность самоотвинчивания гайки.

По аналогии с червячной передачей при отвинчивании гайки ( что эквивалентно опусканию груза по наклонной плоскости) имеем:

![]() R

R

![]()

![]()

![]()

Ftотв

Ftотв

Fзат

Условие самоторможения резьбовой пары:

![]()

У

метрических резьб угол

![]() ,

т.е. самоторможение наступает когда

,

т.е. самоторможение наступает когда![]() ,

что соответствует

,

что соответствует![]() .

Реально в резьбе

.

Реально в резьбе![]() ,

т.е. все крепежные резьбы являются

самотормозящимися.

,

т.е. все крепежные резьбы являются

самотормозящимися.

Однако, при динамических и вибрационных нагрузках резьбовые детали могут самоотвинчиваться из-за резкого снижения коэффициента трения в резьбе в этом случае.

На практике применяют специальные способы для того, чтобы избежать самоотвинчивания резьбовых деталей (подробнее см. уч. Иванова).

Существуют 3 метода стопорения резьбовых деталей:

Создание дополнительного трения в резьбе (установка пружинных шайб, двух гаек).

Стопорящие средства (шайбы с подвижными элементами)

Жесткое крепление резьбовых деталей, расклепывание тела болта, сварка).

Кпд резьбовой пары.

Аналогично червячной передаче, КПД резьбовой пары рассчитывается по формуле:

![]()

Все

крепежные резьбы, у которых

![]() , имеют

, имеют![]() .

.

В

ходовых винтах КПД стараются максимально

увеличить, для этого нужно увеличить

угол подъема резьбы

![]() и снизить трение

и снизить трение![]() .

Для этого применяют многозаходную

резьбу и специальную форму (трапецеидальные,

прямоугольные).

.

Для этого применяют многозаходную

резьбу и специальную форму (трапецеидальные,

прямоугольные).

3.Виды разрушений резьбовых соединений. Критерии работоспособности.

1.Разрушение элементов резьбы.

Для крепежных резьб основным видом разрушения является срез витков резьбы. Для ходовых резьб – износ резьбы, основной фактор, влияющий на это – напряжения смятия.

2.Разрушение стержня резьбовой детали.

Распределение нагрузки по виткам резьбы.

Теоретически и экспериментально установлено, что нагрузка по виткам резьбы распределяется неравномерно.

Fзат

0.34

Fзат

0.34

Fзат

0.15

Fзат

0.15

Fзат

0.05

Fзат

0.05

Fзат

1 2 3 4 5 6 Nвинта

С

учетом этого распределения применяют

гайки высотой

![]() .

.

В

расчетах нагрузка на один виток будет

рассчитываться по формуле:

расчетах нагрузка на один виток будет

рассчитываться по формуле:![]() , где

, где

![]() -

коэффициент неравномерности нагрузки

в резьбе.

-

коэффициент неравномерности нагрузки

в резьбе.

d

d

h

h

d2

d2

p Н

d1

d1

Fзат

см

Fзат

см

Витки гайки более прочны по сравнению с витками болта, т.к. площадь среза меньше.

![]() ,

вводя обозначение

,

вводя обозначение

![]() -

коэффициент полноты резьбы.

-

коэффициент полноты резьбы.

![]() -

треугольная резьба;

-

треугольная резьба;

![]() -

трапецеидальная;

-

трапецеидальная;

![]() -

прямоугольная.

-

прямоугольная.

![]()

Подставляем в формулу выражения для n и k, получим

![]()

![]()

Для

приработанных ходовых резьб

![]() .

.

Стандарты на резьбы и резьбовые детали таковы, что витки резьбы всегда прочнее тела (стержня) винта. Поэтому на практике расчет на прочность резьбовых соединений выполняется по сечению стержня винта, расчет на прочность резьбы исключают.