- •Федеральное агентство по образованию

- •Введение

- •1 Классификация и общая характеристика дисперсных наполнителей

- •2 Карбонат кальция

- •3 Каолин

- •4 Полевой шпат и нефелин

- •5 Диоксид кремния

- •5.1 Пирогенетический (коллоидальный) аморфный диоксид кремния

- •5.2 Осажденный (гидратированный) аморфный диоксид кремния и силикагель

- •5.3 Измельченный кварцит (кварцевая мука)

- •5.4 Стеклообразный диоксид кремния (плавленый кварц)

- •6 Тальк

- •7 Металлические порошки

- •8 Технический углерод

- •9 Графит

- •10 Сферические наполнители (микросферы)

- •10.1 Сплошные микросферы

- •10.2 Полые сферические наполнители

- •10.2.1 Неорганические полые микросферы

- •10.2.2 Свойства органических полых микросфер

- •10.3 Применение полых микросфер

- •11 Слюда

- •12 Волластонит (силикат кальция)

- •13 Асбест

- •14 Древесная мука

- •Основная литература:

- •15 Стеклянные волокна

- •15.1 Исторический очерк

- •15.2 Общие сведения о получении стекол и стеклянных волокон

- •Влияние состава стекла на его свойства.

- •15.3 Характеристика стекловолокон

- •15.4 Поверхностные свойства стеклянных волокон

- •15.5 Текстильные формы стекловолокнистых наполнителей

- •Литература:

- •16 Базальтовые волокна

- •16.1 Общая характеристика базальтовых волокон

- •16.2 Составы и свойства базальтовых волокон

- •16.3 Текстильные формы базальтоволокнистых наполнителей

- •Литература:

- •17 Углеродные волокна

- •17.1 Исторический очерк

- •17.2 Особенности структуры волокнистых форм углерода

- •17.3 Типы и свойства углеродных волокнистых наполнителей

- •Литература:

- •18 Арамидные волокна

- •18.1 Исторический очерк

- •18.2 Особенности структуры арамидных волокон

- •18.3 Свойства арамидных волокнистых наполнителей

- •18.4 Текстильные формы арамидных волокон

- •Литература:

8 Технический углерод

Технический углерод (техуглерод, ТУ; англ. Carbon black) — высокодисперсный аморфный углеродный продукт, производимый в промышленных масштабах. Иногда для наименования технического углерода применяют термин «сажа», что является неточным, поскольку он (в отличие от термина «технический углерод») описывает углеродные продукты, полученные в неконтролируемых условиях, для которых не характерен фиксированный набор свойств.

Структура. Частицы технического углерода представляют собой глобулы, состоящие из деградированных графитовых структур. Межплоскостное расстояние между графитоподобными слоями составляет 0,35—0,365 нм (для сравнения, в графите 0,335 нм). Размер частиц (13—120 нм) определяет «дисперсность» технического углерода. Физико-химическим показателем, характеризующим дисперсность, является удельная поверхность. Поверхность частиц обладает шероховатостью, за счёт наползающих друг на друга слоёв. Мерой шероховатости служит соотношение между показателями удельной поверхности технического углерода и его йодным числом (поскольку йодное число определяет полную поверхность частиц с учётом шероховатостей). Частицы в процессе получения объединяются в т. н. «агрегаты», характеризуемые «структурностью» — разветвлённостью, мерой которой служит показатель абсорбции масла. Агрегаты слипаются в менее прочные образования — «хлопья».

Кроме атомов углерода в составе технического углерода присутствую атомы серы, кислорода, азота.

Технический углерод обладает высокоразвитой поверхностью (5—150 м²/г), со значительной активностью. На поверхности обнаруживаются концевые группы (-COOH, -CHO, -OH, -C(O)-O-, -C(O)-), а также сорбированные остатки неразложившихся углеводородов. Их количество напрямую зависит от способа получения и последующей обработки углеродных частиц. Для получения пигментов часто частицы технического углерода подвергают окислительной обработке кислотами.

Истинная плотность частиц технического углерода — 1,76—1,9 г/см³. Насыпная плотность хлопьевидного («пылящего») техуглерода составляет 30—70 кг/м³. Для удобства транспортирования и использования технический углерод гранулируют до плотности 300—600 кг/м³.

Применение. Технический углерод применяется в качестве усиливающего компонента в производстве резин и других пластических масс. Около 70 % всего выпускаемого технического углерода используется в производстве шин, ~20 % в производстве резино-технических изделий. Остальное количество находит применение в качестве чёрного пигмента; замедлителя «старения» пластмасс; компонента, придающего пластмассам специальные свойства: (электропроводные, способность поглощать ультрафиолетовое излучение, излучение радаров).

Возникновение проводимости при использовании сажи связано с образованием цепочек из частиц сажи, обладающих электронной проводимостью. Сажа используется в многочисленных полимерах для ускорения стекания с них статических зарядов.

Следует отметить, что кроме прекрасных физических свойств технический углерод придаёт наполненным полимерам чёрную окраску. В связи с чем, для производства пластмасс, для которых важен конечный цвет (например, обувной пластикат) в качестве усиливающего наполнителя применяют так называемую «белую сажу» (аэросил) — высокодисперсный оксид кремния. Доля «белой сажи» возрастает и в производстве автомобильных шин, поскольку резиновые вулканизаты на её основе обладают значительно меньшими потерями на трение при качении, что приводит к экономии топлива. Однако, усиливающее действие «белой сажи» и сопротивляемость вулканизатов истиранию пока существенно хуже, чем при использовании технического углерода.

Способы получения. Существует несколько промышленных способов получения технического углерода. В основе всех лежит термическое (пиролиз) или термоокислительное разложение жидких или газообразных углеводородов. В зависимости от применяемого сырья и метода его разложения различают:

печной — непрерывный процесс, осуществляемый в закрытых цилиндрических проточных реакторах. Жидкое углеводородное сырьё впрыскивается механическими или пневматическими форсунками в поток газов полного сгорания топлива (природный газ, дизельное топливо). Полученную реакционную смесь для прекращения реакций газификации охлаждают, впрыскивая в поток воду. Техуглерод выделяют из отходящего газа и гранулируют;

ламповый — непрерывный процесс, осуществляемый в специальных проточных реакторах. Жидкое углеводородное сырьё испаряется за счёт подвода теплоты к чаше, в которой оно находится. Реакционный канал в хвостовой части реактора охлаждается через стенку водой. Техуглерод выделяют из отходящего газа и упаковывают;

термический — процесс осуществляется в парных реакторах объёмного типа, работающих попеременно. В один из реакторов подают газ (природный, ацетилен) в смеси с воздухом, который, сгорая, нагревает футеровку реактора. В это время во второй предварительно нагретый реактор подают только газ (без воздуха), в ходе протекания реакции футеровка остывает, подачу газа переводят в подготовленный реактор, а остывший разогревают, как описано выше;

канальный — периодический процесс, осуществляемый в специальных камерах периодического действия, в полу которых установлены щелевые (канальные) горелки. Пламя сгорающего сырья (природный газ) на выходе из горелок сталкивается с охлаждаемым водой металлическим жёлобом, процесс окисления прекращается с выделением техуглерода, который собирается внутри камеры. Полученный продукт периодически выгружают вручную.

По способу производства различают виды саж: печная, канальная, термическая, ламповая, ацетиленовая (получают разложением ацетилена, характеризуется высокой структурностью и электропроводностью).

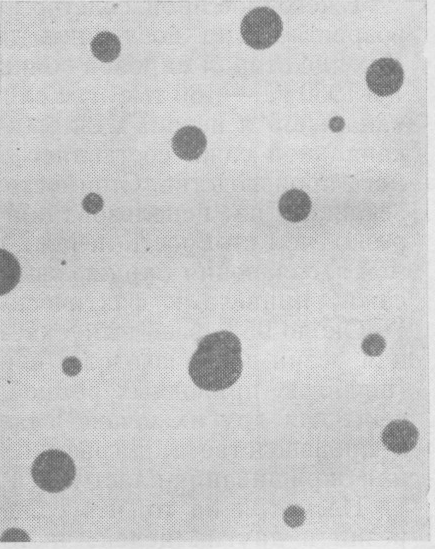

На рисунках 8.1 – 8.4 показаны характерные электронные микрофотографии различных типов саж.

В таблице 8.1 приведены типичные свойства саж, получаемых различными методами.

Электропроводность саж довольно высока и колеблется (по v) от 1,5 до 800 ом см в зависимости от размера частиц, структурности и содержания летучих. Чем меньше размер частиц выше структурность и меньше содержание летучих, тем лучше электропроводность сажи.

Классификация. В РФ применяются две классификации технического углерода по ГОСТ 7885 и стандарту американского общества испытания материалов ASTM D1765. В соответствии с классификацией по ГОСТ установлены 10 марок технического углерода. В зависимости от способа получения (печной, канальный, термический) маркам присвоены буквенные индексы «П», «К», «Т». Следующий за буквенным цифровой индекс характеризует средний размер частиц техуглерода в целых десятках нанометров. Два последних цифровых индекса выбирались при утверждении марки.

|

|

|

|

Увеличение 75000 | |

|

Рисунок 8.1 – Мелкодисперсная канальная сажа. |

Рисунок 8.2 – Среднедисперсная печная сажа. |

|

|

|

|

Увеличение 75000 | |

|

Рисунок 8.3 – Ацетиленовая сажа. |

Рисунок 8.4 – Среднедисперсная термическая сажа. |

Таблица 8.1 – Химические и физические свойства саж.

|

Показатели |

печная |

канальная |

термическая |

ламповая |

ацетиленовая |

|

Средний диаметр частиц, нм |

13-70 |

10-30 |

150-500 |

50-100 |

350-500 |

|

Плотность, кг/м3 |

1800 |

1750 |

1850 |

1800 |

1850 |

|

Удельная поверхность по адсорбции N2, м2/г |

20-950 |

100-1125 |

6-15 |

20-100 |

60-70 |

|

Маслопоглощение, см3/г |

0,65-2,0 |

1,0-5,7 |

0,3-0,5 |

1,0-1,7 |

3,0-3,5 |

|

Содержание летучих, % |

0,3-4,0 |

3,0-17,0 |

0,1-0,5 |

0,3-10,0 |

0,3-0,4 |

|

рН |

3,0-9,5 |

3,0-6,0 |

7,0-8,0 |

3,0-7,0 |

5,0-7,0 |

В основе классификации по стандарту ASTM D1765 лежит способность некоторых марок технического углерода изменять скорость вулканизации резиновых смесей. В зависимости от чего маркам присвоены буквенные индексы «N» (с нормальной скоростью вулканизации) и «S» (с замедленной скоростью вулканизации, от англ. «slow» — медленный). Следующий за буквенным цифровой индекс — номер группы марок по средней удельной поверхности. Два последних цифровых индекса выбирались при утверждении марки.

Стандартом описаны (по состоянию на 2006 год) 43 марки технического углерода, из которых индекс «S» имеют 2.

Воздействие на человека. По текущим оценкам Международного агентства по исследованиям в области рака, технический углерод, возможно, является канцерогенным веществом для человека и по этой причине отнесён к группе 2B по классификации канцерогенных веществ. Кратковременное воздействие высоких концентраций пыли техуглерода может вызывать дискомфорт в верхних дыхательных путях за счёт механического раздражения.