- •Министерство образования и науки рф Московская Государственная Академия Тонкой Химической технологии

- •Расчетно-пояснительная записка к курсовому проекту по расчету ректификационной установки

- •Содержание

- •Цель и задачи курсового проектирования

- •Сущность процесса

- •Место строительства и конструкционные материалы.

- •Описание технологической схемы

- •Расчет контактных устройств

- •Расчет потоков дистиллята и кубового остатка

- •Определение геометрических размеров колонны

- •Расчет гидравлического сопротивления колонны

- •Расчет тепловой аппаратуры Расчет кубового кипятильника

- •Расчет и подбор дефлегматора-конденсатора

- •Расчет подогревателя исходной смеси

- •Расчет холодильника дистиллята

- •Расчет холодильника кубового остатка

- •Расчет толщины обечайки

- •Определение диаметра штуцеров

- •Расчет опоры

- •Расчет эллиптического днища (крышки)

- •Расчет тепловой изоляции

- •Расчет центробежных насосов

- •Подбор емкостей

- •Расчет и подбор конденсатоотводчиков

- •Список используемой литературы

Расчет потоков дистиллята и кубового остатка

По правилу рычага второго рода:

П(а2– а0) =w1(a1–a0)

w1= 4200 кг/ч = 1,167 кг/с

П = w1(a1–a0)/ (а2– а0)=1,167(0,33-0,035)/(0,94-0,035) = 0,380 кг/с

По правилу рычага второго рода:

w0 (а2 – а0) = w1(a2 – a1)

w0=w1(a2–a1)/ (а2– а0) = 1,167(0,94-0,33)/(0,94-0,035) = 0,787 кг/с

Проверка:

П + w0 =w1

0,380 + 0,787 = 1,167

![]()

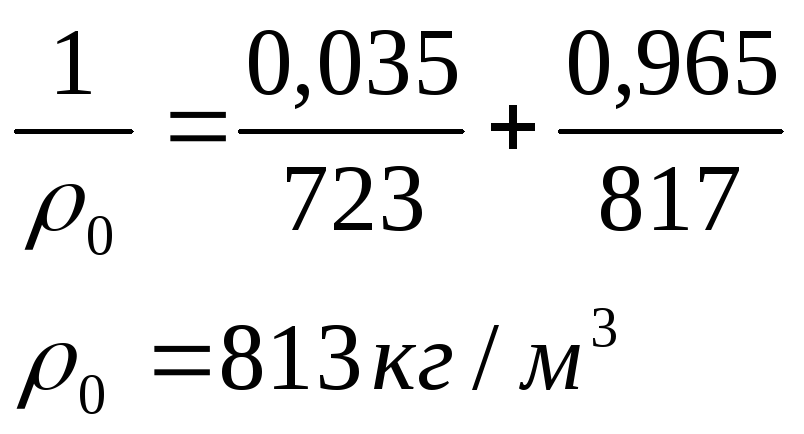

ρац= 723 кг/м3(2, с. 512, табл.IV)

ρб= 817 кг/м3(2, с. 512, табл.IV)

![]()

ρац= 737 кг/м3(2, с. 512, табл.IV)

ρб= 829 кг/м3(2, с. 512, табл.IV)

![]()

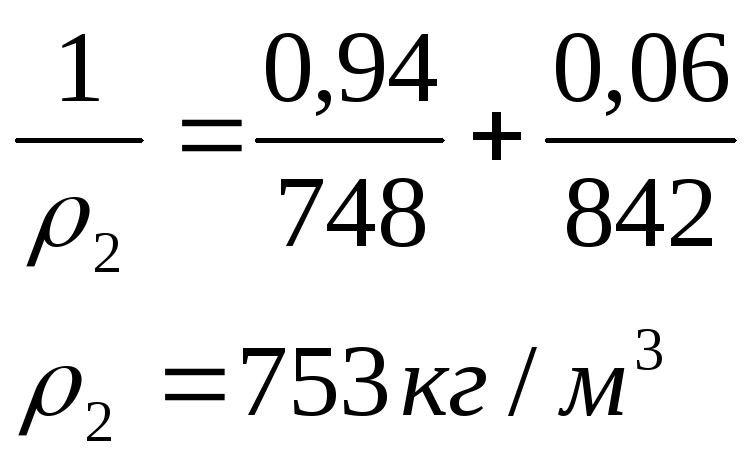

ρац= 748 кг/м3(2, с. 512, табл.IV)

ρб= 842 кг/м3(2, с. 512, табл.IV)

Определение геометрических размеров колонны

Hт= (n-1)hт= (44-1) 0,3 = 14,1 м

Расстояние между тарелками принимаем равным 0,3 м, с=0,03 (3, с. 1033)

Объем паровой фазы:

Принимаем ближайший больший диаметр (ГОСТ 21944-76):

D= 1400 мм

Пересчет скорости пара:

Расчет гидравлического сопротивления колонны

Гидравлическое сопротивление одной тарелки:

Δp= Δpc+Δpσ+Δpж[Па], где

1)Δpc– потеря напора пара на преодоление местных сопротивлений на сухой тарелке.

Δpc= ξρпw02/2

ξ = 4,5 (6, с. 25) – для колпачковых тарелок.

Для верхней части колонны:

Δpcв=![]()

Для нижней части колонны:

Δpcн=![]()

2) Δpσ– сопротивление, вызываемое силами поверхностного натяжения.

Δpσ= 4σ/dэ, где

dэ= 0,012 мм (7, с. 27)

σв= 23,8 дин/см (2, с. 526, табл.XXIV)

σн= 16,8 дин/см (2, с. 526, табл.XXIV)

Δpσв=![]()

Δpσн=![]()

3) Δpж– статическое сопротивление слоя жидкости на тарелке.

Δpж=KАhжρжg, где

KА= 0,65 – коэффициент фэрации жидкости или относительная плотность парожидкостной смеси (6, с. 26)

hж=hw+hwo– высота слоя жидкости на тарелке, где

hw– 0,05 м (6, с. 26) высота перегородки

hwo= 0,0029wв2/3м – напор жидкости надо сливной перегородкой

wв=wR/B– [м/м3ч] плотность орошения через сливную планку

В = 960 мм – (5, с. 618, табл. 24.11) длинна сливной перегородки

Для верха колонны:

wR= ПR/ρж= 3600∙0,380∙2,38/753 = 4,32 м3/ч

wв= 4,32/0,96 = 4,50 м/м3ч

hwo= 0,0029∙4,52/3= 0,00790 м

hж=hw+hwo= 0,05+0,00790 = 0,0579 м

Δpж= 0,65∙0,0579∙753∙9,81 = 191,5Па

Для низа колонны:

wR= ПR+w1/ρж= 3600∙(0,380∙2,38+1,167)/796 = 9,17 м3/ч

wв= 9,17/0,96 = 9,55 м/м3ч

hwo= 0,0029∙9,552/3= 0,01305 м

hж=hw+hwo= 0,05+0,01305 = 0,0631 м

Δpж= 0,65∙0,0631∙796∙9,81 =245Па

Полное гидравлическое сопротивление одной тарелки для верха колонны:

Δpв= 1,951 + 7,93 + 191,5 = 201 Па

Для низа колонны:

Δpн= 2,73 + 5,59 + 245 = 253 Па

Полное гидравлическое сопротивление колонны:

Δp= Δpвnв+ Δpнnн=![]()

Расчет тепловой аппаратуры Расчет кубового кипятильника

1)Расчет Qкип

Qкип=w0C0t0-w1C1t1+П(Rrд+iп)

С = Сац a+ Сб(1-а)

По номограмме:

-

Температура

Ацетон

кДж/кг С

Бензол

кДж/кг С

t0=78◦C

2,35

1,927

t1=67◦C

2,37

1,969

t2=57◦C

2,39

2,03

С0= 2,35∙0,035+1,927∙0,965=1,942 кДж/кг∙С

С1= 2,37∙0,33+1,969∙0,67=2,10 кДж/кг∙С

С2= 2,39∙0,94+2,03∙0,06=2,37 кДж/кг∙С

rд=rаца2+rб(1- а2)

rац=511 кДж/кг (2, с. 541, табл. XLV)

rб=403 кДж/кг (2, с. 541, табл. XLV)

rд= 511∙0,94+403∙0,06= 505 кДж/кг

iп= С2t2+rд= 2,37∙57+505 = 640 кДж/кг

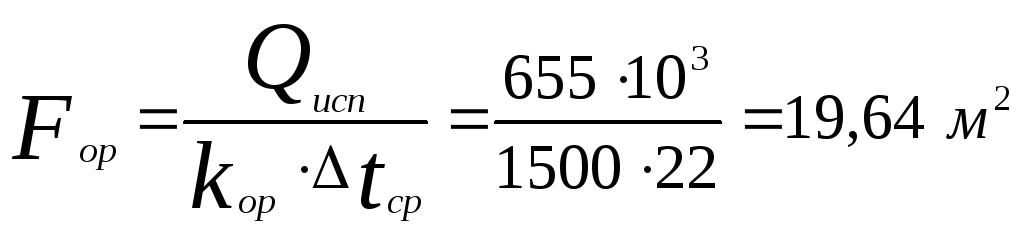

Qкип= 0,787∙1,942∙78-1,167∙2,1∙67+0,38(2,38∙505+640) = 655 кВт

2)Расчет расхода греющего пара в кипятильнике:

Ргр=0,1 МПа

rконд= 2261 кДж/кг (2, с. 549, табл.LVII)

Dгр= 648/2261 = 0,287 кг/с

3 t, C F t0

= 78C tгр

= 100С

Δt=tгп–t0= 100-78 = 22C

Коэффициент теплопередачи от

конденсирующегося пара к жидкости:

Для водяного пара:

где x — высота труб

с = 0,943— для вертикальных теплообменников

А0 = 12,2·103 (8, с.149)

Примем Кор= 1500 Вт/м2К. Тогда:

По каталогу выбираем теплообменник (2, с.57):

одноходовой кожухотрубный теплообменник

F = 40 м2

l = 2000 мм

dн∙s = 25∙2 мм

fтр=0,091 м2

В этом случае получаем:

А =

![]()

В качестве материала, из которого сделаны трубы, выбираем (5, с.101):

Х17Н13М2Т

В0– коэффициент, учитывающий процесс испарения кубового остатка:

![]()

Коэффициент φ находим по формуле:

Давление в кубе:

![]()

![]()

Коэффициент теплопередачи:

![]()

Методом итераций находим истинное значение К = 1255 Вт/м2К

F = Q/kΔ = 655000/1255∙22 = 23,5 м2

По каталогу выбираем теплообменник (2, с.57):

одноходовой кожухотрубный теплообменник

D = 600 мм

F= 40 м2

l= 2000 мм

dн∙s= 25∙2 мм

fтр=0,091 м2