Аппараты для измельчения

.pdf

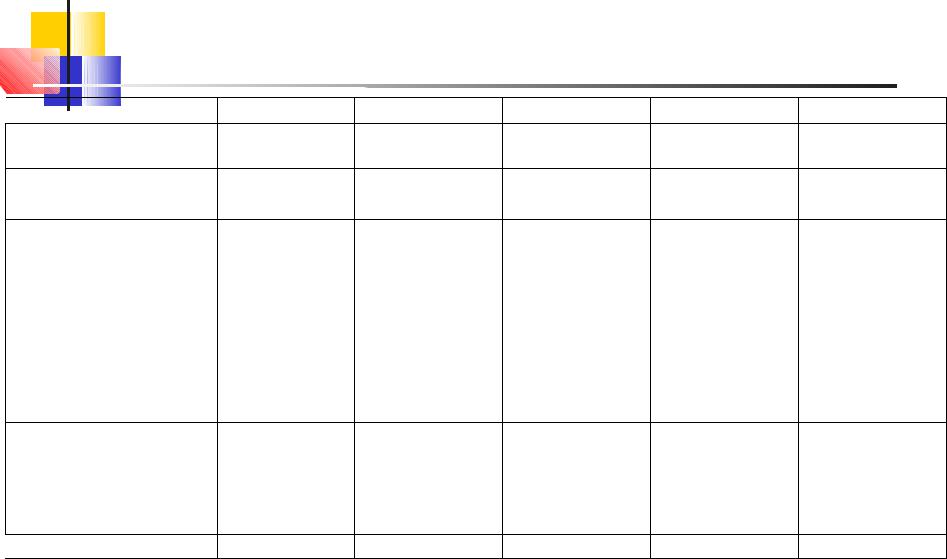

Технические характеристики некоторых мельниц

Обозначение

Обозначение

Производительность,

т/ч

Крупность питания, мм,

Крупность

измельченного

продукта (регулируется), мм, не более

Установленная мощность, кВт, не более

Габаритные размеры, м, не более:

длина х ширина х высота  Масса, т

Масса, т

КИ-0,4 |

КИ-0,63 |

КИ-1,0 |

КИ-1,25 |

КИ-1,6 |

0,05-1,0 |

0,5-5,0 |

1,5-10,0 |

3,0-20,0 |

5,0-25,0 |

10 |

20 |

25 |

25 |

25 |

0-0,02...3,0 0-0,02...3,0 0-0,02...3,0 0-0,02...3,0 0-0,02...3,0

40 |

160 |

290 |

430 |

520 |

5,0х4,0х8,7 11,0х4,0х8,7 14,0х7,0х9,0 15,0х8,0х10,0 15,0х8,5х11,0

3,5 |

14,5 |

21 |

40 |

50 |

Сравнительная характеристика помола мельницы МЦ, шаровой и трубной мельницы

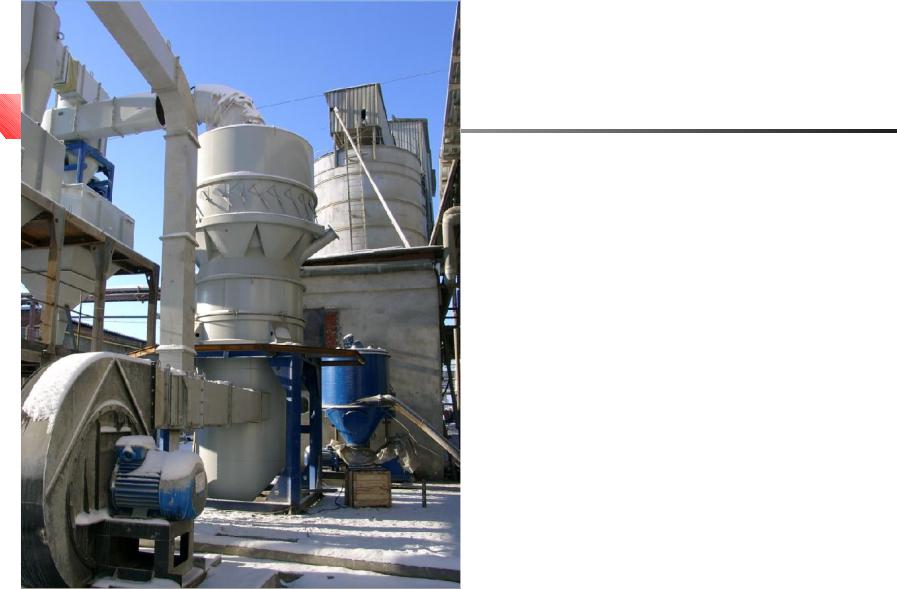

Пример технологической схемы измельчения

Дополнительный модуль классификации

Дополнительный модуль классификации используется для получения тонкоизмельченных продуктов крупностью менее 0,063 (0,04) мм. В зависимости от режимов работы и модели, центробежные мельницы МЦ обеспечивают 100% выход продукта, крупностью менее 0,1; 0,063; 0,04мм.

Продукты измельчения мельницы МЦ направляются в дополнительный модуль

классификации. В модуле классификации производиться отделение частиц

классификации. В модуле классификации производиться отделение частиц

измельченного продукта по заданной границе крупности (10-50 мкм). Крупный продукт (например, -0.063+0.02) разгружается и может быть направлен на повторное измельчение. Продукт меньше установленной границы направляется в циклонную группу для осаждения и разгрузки.

Циклонная группа осаждения продуктов

Циклонные группы используется для осаждения и выгрузки измельченного продукта. В измельчительном комплексе используются высокоэффективные циклоны, позволяющие выделить из пылевоздушной смеси до 98% продукта. Далее, очищенный в циклонах воздух, подается на фильтрационный модуль комплекса.

Фильтрационный модуль

Фильтрационный модуль комплекса используется для очистки использованного воздуха перед его сбросом. Технологический сброс воздуха составляет не более 2530% от всего объема используемого воздуха. В некоторых случаях, фильтр может использоваться как дополнительный модуль осаждения / получения продуктов крупностью менее 5 (10) мкм. Фильтрационный модуль комплекса состоит из рукавных фильтров очистки с автоматической разгрузкой накопленного продукта и является необслуживаемой самоочищающейся системой.

ТЕХНИЧЕСКИЕ ПРЕИМУЩЕСТВА

Качество продукции:

Узкий заданный гранулометрический состав во всем

возможном диапазоне крупности помола (от 10 до 500 мкм).

возможном диапазоне крупности помола (от 10 до 500 мкм).

Стабильность характеристик помола: качество продукции не зависят от состояния изнашиваемых элементов. Возможность получения нескольких фракций готового продукта одновременно.

Минимальный вынос металла в готовый продукт. Получение продуктов изометрической формы с повышенной удельной поверхностью и активностью частиц.

Экономичность: Отсутствуют мелющие тела. Малая металлоемкость.

Малое энергопотребление. Снижение энергозатрат на измельчение материалов по сравнению с другими способами помола составляет 12-56%.

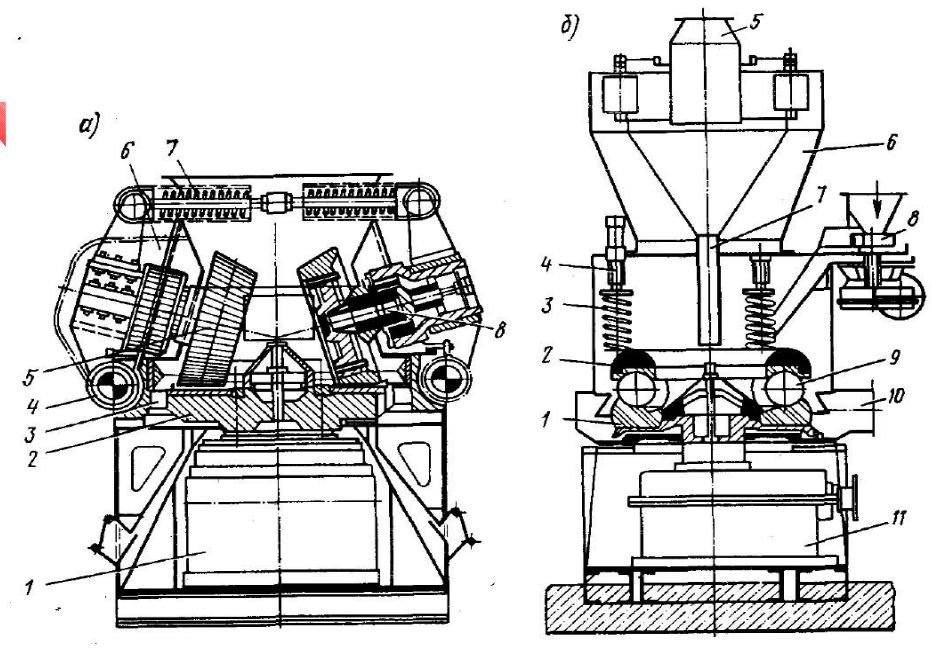

Кольцевые мельницы

А. Измельчение происходит при качении по плоскому горизонтальному кольцу.

Состоит из выложенной бронеплитами чаши-кольца 2, вращающейся от электродвигателя через редуктор 1, и роликов 5, свободно вращающихся с осями 8 в корпусах,

поддерживаемых рычагами 6.

поддерживаемых рычагами 6.

Рычаги шарнирами 4 прикреплены к станине, а в верхней части стянуты пружинами 7, которые в зависимости от размеров машины создают давление от 44 до 440 кН на каждый ролик. Зазор между роликом и чашей можно регулировать винтовым упором.

Мельница закрыта герметичным кожухом.

Материал подается в центр чаши на направляющий конус, ссыпается на бронеплиты и под действием центробежных сил перемещается к периферии, попадая под ролики. Измельченный материал по всей окружности веером сбрасывается с кольца. Подогретый до 300оС воздух подается снизу, проходит в мельницу через кольцевые зазоры 3, подхватывает материал и уносит его в проходной сепаратор, установленный над мельницей.

Б. Кольцевые шаровые мельницы состоят из желобчатого кольца 1, вращающегося от электродвигателя через редуктор 11, и шаров 9, свободно уложенных в желоб кольца.

Зазоры между шарами, равные 15-20 мм, сохраняются

Зазоры между шарами, равные 15-20 мм, сохраняются

благодаря обойме. Шары прижимаются к вращающемуся кольцу пружинами 3 через неподвижное кольцо 2. Сжатие пружин регулируют винтовым устройством 4. Шары могут также располагаться в два-три ряда друг над другом.

благодаря обойме. Шары прижимаются к вращающемуся кольцу пружинами 3 через неподвижное кольцо 2. Сжатие пружин регулируют винтовым устройством 4. Шары могут также располагаться в два-три ряда друг над другом.

Мельницу закрывают герметичным кожухом.

Материал питателем 8 подается на направляющий конус кольца и, попадая под шары, измельчается. Давление на материал создается действием пружин, центробежными силами, возникающими при вращении, массой шаров и верхнего кольца.

Измельченный материал подхватывается воздухом, вдуваемым через трубу 10, и уносится в сепаратор 6, из которого крупные частицы возвращаются на доизмельчение по трубе 7, а мелкие через трубу 5 уносятся в осадительное устройство.

Назначение: Истирание горных пород крепостью до 18 ед. по шкале Протодьяконова.

Максимальная фракция на входе: -5мм Минимальная фракция на выходе (95%): 0.074мм

Потребляемая мощность/напряжение кВт/В: 1.1/380/220

Используются истирающие головки из хромистой, углеродистой, карбидвольфрамовой стали, агата, циркониевой керамики.