- •Основные соотношения в передачах

- •Глава 3.2. Зубчатые передачи

- •3.2.1. Технология изготовления зубчатых колес

- •3.2.2 Цилиндрические прямозубые передачи

- •Силовые соотношения в цилиндрических зубчатых передачах.

- •Общие сведения о расчетах зубьев колес на прочность.

- •2.Значениев числителе -для прямозубых, а в знаменателе - для косозубых передач.

- •3.2.3 Цилиндрические косозубые и шевронные передачи

- •3.2.4. Конические прямозубые передачи

- •Прямозубой конической передачи

- •3.2.5. Планетарные редукторы

- •3.2.6. Принципы конструирования редукторов

- •Глава 3.3. Червячные передачи

- •Материалы и способы изготовления червячной пары

- •Схемы червячных редукторов

- •Глава 4. Цепные передачи

- •Контрольные вопросы

- •Глава 3.5. Ременные передачи

- •Кинематические и силовые соотношения в передаче

- •Конструирование и расчет плоскоременных передач

- •Конструирование и расчет клиноременных передач

- •Глава 3.6 Фрикционные передачи

- •Расчеты фрикционных передач

- •Контрольные вопросы

- •Раздел 4. Валы, опоры. Глава 4.1. Конструирование и расчет валов и осей

- •Контрольные вопросы

- •Глава 4.2. Подшипники качения

- •Глава 4.3. Подшипники скольжения

- •Рекомендуемая литература

- •Алфавитный указатель

3.2.4. Конические прямозубые передачи

Цель - изучение области применения, способов изготовления и особенностей

эксплуатации зубчатых передач с коническими колесами. Студент должен иметь представление об особенностях геометрического, силового и прочностного расчетов этого типа передач, уметь правильно проектировать конические колеса.

Коническими называют передачи с зубчатыми колесами, оси которых расположены под некоторым углом. Наибольшее распространение получили передачи с углом 90° между осями колес . Конические зубчатые колеса выполняют с прямыми, косыми и круговыми зубьями (рис. 3.4). Экспериментальные исследования показывают, что нагрузочная способность конической прямозубой передачи составляет лишь около 0,85 цилиндрической аналогичных размеров. Прямозубые конические колеса следует применять при окружных скоростях колес до 2...3 м/с. При серийном производстве конических колес неточности изготовления и остаточные деформации после термообработки устраняют обычно притиркой на стендах, заменяя этим трудоемкое шлифование.

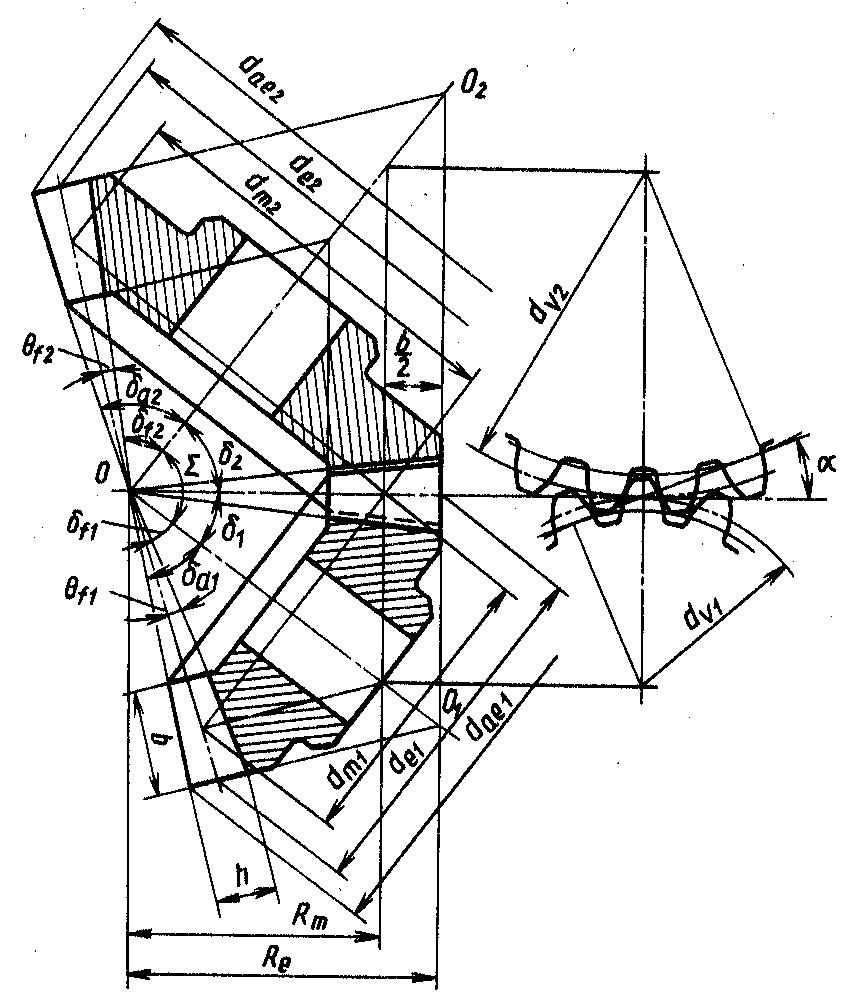

Основными геометрическими параметрами конической передачи являются : углы при вершине конусов 1, 2, делительные диаметры колеса на внешнем dl и среднем dm сечении, внешнее Rе и среднее Rm конусные расстояния, ширина зубчатого венца "b" (рис. 3.21).

Поскольку измерять размеры по внешнему контуру колеса удобнее, то их обычно указывают на чертежах. Размеры колеса в среднем сечении используют при силовых расчетах. В качестве стандартного расчетного модуля в конических колесах принимают внешний окружной делительный модуль me.

Из рис. 3.21 следуют следующие соотношения для геометрических параметров конической передачи. Внешнее конусное расстояние равно

Re = 0,5 me z,

где z - суммарное число зубьев шестерни и колеса.

.

Рис. 3.21. Геометрические параметры

.

Рис. 3.21. Геометрические параметры

Прямозубой конической передачи

Ширина венца b 0,3 Re.

Среднее конусное расстояние Rm = Re - 0,5b.

Внешний окружной

делительный модуль ml

связан с окружным модулем в среднем

сечении соотношением me

= mm

![]()

Углы при вершинах

делительных конусов

![]() 2

= 90 - 1.

2

= 90 - 1.

Диаметры внешней делительной окружности – de, внешние диаметры вершин da и впадин df конических колес определяются из соотношений

de = me z, da = de + 2 me cos df = de - 2,4 me cos .

Средний делительный диаметр равен dm = de - b sin .

Передаточное число находится из соотношения

![]()

При условии 1 + 2 = 90 имеем u = tg 2 = ctg 1. Из этих соотношений при заданном значении "u" находят углы 1 и 2.

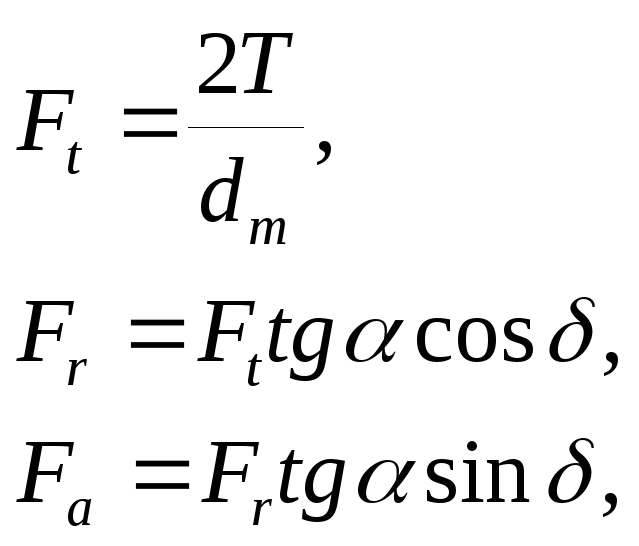

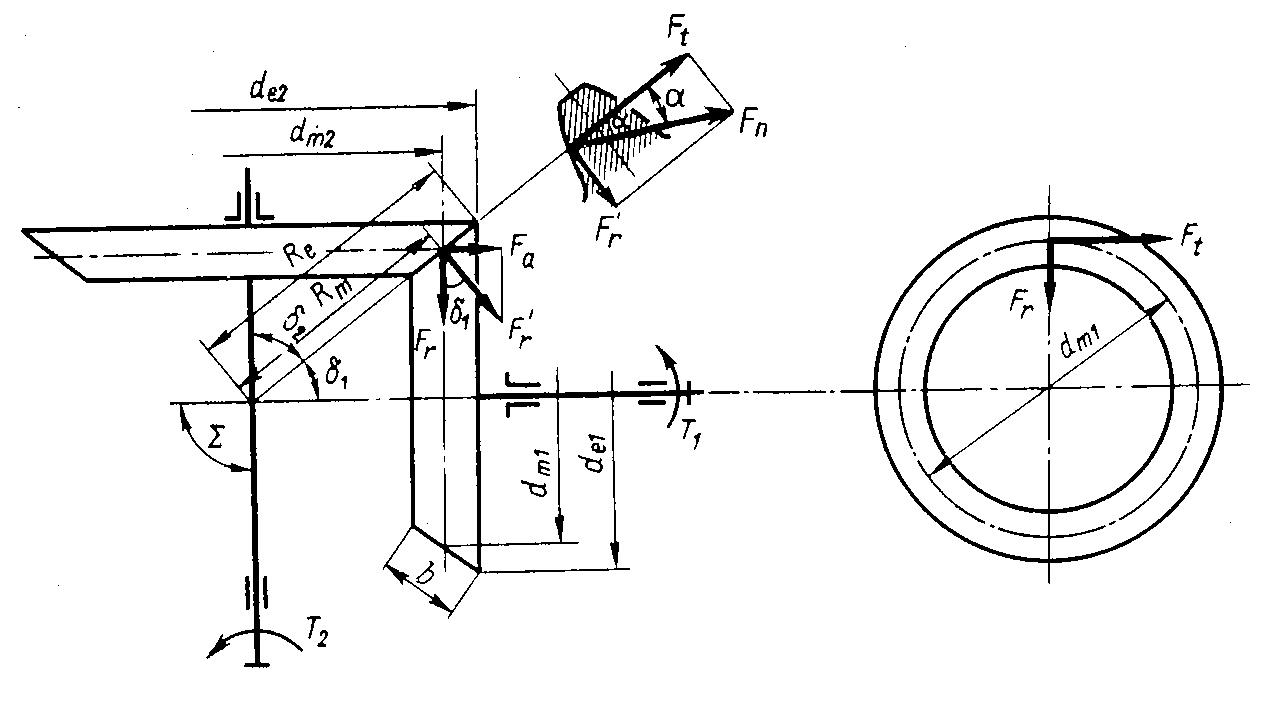

В зацеплении конической прямозубой передачи действуют следующие силы: окружная Ft, радиальная Fr и осевая Fa. Согласно рис. 3.22 выражения для этих сил запишутся в виде

Рис. 3.22 Усилия в коническом зацеплении

Направления сил

на шестерне и колесе противоположны и

согласно рис. 3.22 радиальная сила на

шестерне равна осевой силе на колесе

![]() ,

а осевая сила на шестерне равна радиальной

силе на колесе

,

а осевая сила на шестерне равна радиальной

силе на колесе![]() .

.

Расчет на прочность

зубьев конических колес проводят по

тем же формулам, что и для зубьев

цилиндрических колес, но с учетом

коэффициент снижения нагрузочной

способности конической передачи

![]() = 0,85.

= 0,85.

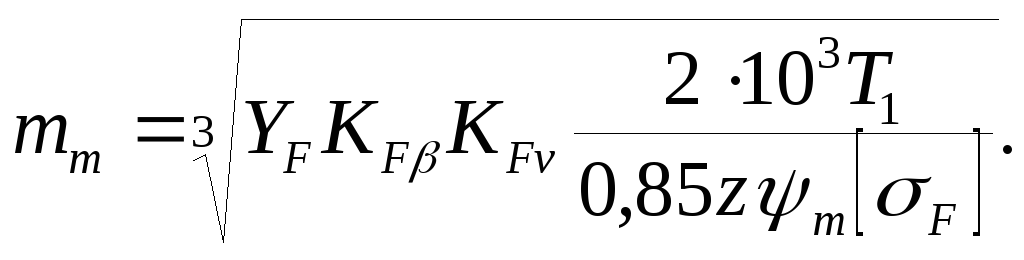

Напряжения изгиба определяют в среднем сечении конических колес из следующего соотношения :

![]()

Из приведенного соотношения при проведении проектировочных расчетов можно определить модуль в среднем сечении

,

,

где YF - коэффициент формы зуба определяют по графику рис. 3.20 в зависимости от эквивалентного числа зубьев

![]()

Коэффициенты KF

и KFv

принимают так же, как и для цилиндрических

зубчатых колес;

![]() - коэффициент ширины зубчатого колеса

по среднему модулю (m=6...12).

- коэффициент ширины зубчатого колеса

по среднему модулю (m=6...12).

В приведенных формулах T1 - в Нм,

F и [F] - в МПа, mm - в мм.

Значение допускаемых напряжений [F] определяется по рекомендациям, приведенным в расчете цилиндрических передач.

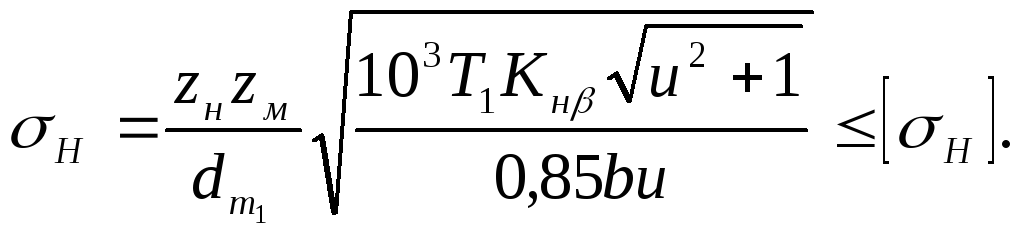

Контактные напряжения в зубьях конических колес находят из соотношения

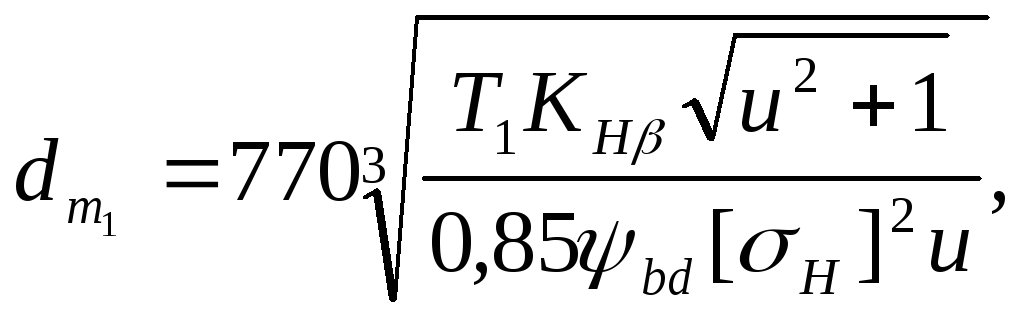

При проведении проектировочных расчетов величина среднего делительного диаметра шестерни может быть найдена из выражения для H

где

![]() = 0,3…0,6 - коэффициент ширины зубчатого

колеса.

= 0,3…0,6 - коэффициент ширины зубчатого

колеса.

Размерность входящих в формулу величин

Т1 - в Нм, [н ] - в МПа, dm1 - в мм.

Значения коэффициентов zн, zм и Kн принимают такими же, как для зубьев цилиндрических колес.

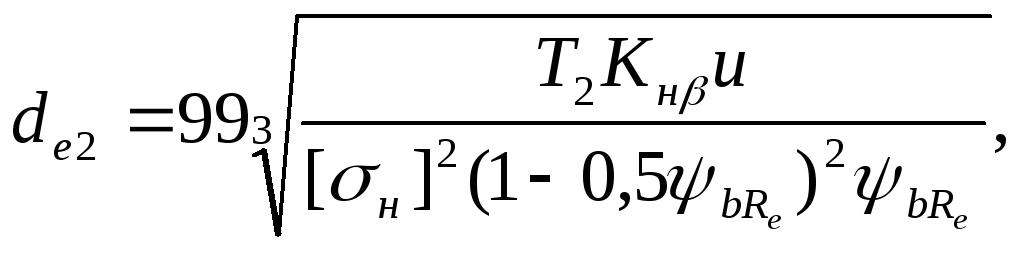

Из выражения для н можно определить внешний делительный диаметр колеса de2 (рис. 3.21) по формуле

где

где

![]() .

.

Для зубьев с низкой и средней твердостью рабочих поверхностей основным критерием работоспособности является контактная прочность, исходя из требований которой, определяют размеры зубчатого колеса, а затем выполняют проверочный расчет зубьев на изгиб. Для закаленных зубьев основным критерием работоспособности является прочность на изгиб. В данном случае сначала определяют модуль расчетом зубьев на изгиб, а затем выполняют проверочный расчет на контактную прочность.

В машиностроении иногда находят применение конические колеса с тангенциальными (косыми) и круговыми зубьями. С конструкцией и расчетом таких колес можно ознакомиться в специальной литературе.

Контрольные вопросы

1. В каких случаях применяют конические редукторы в машиностроении ?

2. Назовите способы изготовления конических зубчатых колес.

3.Как производится смазка зубчатого зацепления и подшипников в опорах вала?

4. Какие посадки используют при установке зубчатых колес и на валах ?

5. Как определить передаточное отношение коничес-кой передачи ?

6. За счет каких регулировок получают качественное коническое зацепление и обеспечивают требуемый зазор в подшипниках быстроходной ступени ?

7. Какой параметр называется модулем зацепления и в каком сечении конического колеса он имеет стандарт-ное значение ?

8. Какие усилия возникают в конических зубчатых зацеплениях ?

9. Какие напряжения возникают в зубьях конических колес от действующих усилий в зацеплении ?

10. Какие подшипники устанавливают в опорах конических передач ?